Аннотация

Ронжин А. М. Метод увеличения точности гравировки на станках с ЧПУ. В статье предлагается метод по увеличению точности гравировки на станках с числовым программным управлением. Увеличение точности обработки достигается за счёт использования информации о кривизне поверхности заготовки.

Ключевые слова: ЧПУ, гравировка, печатная плата, g-код, прототипирование.

Введение

В настоящее время станки с числовым программным управлением (ЧПУ) используются практически во всех отраслях промышленности: от производства мебели до военной техники. Современные станки с ЧПУ позволяют обрабатывать материалы самыми различными способами: сверление, гравировка, фрезеровка, лазерная и плазменная резки. Благодаря стремительному техническому прогрессу в данной области такое оборудование стало доступнее, и сейчас приобрести ЧПУ станок может любой желающий.

Основное назначение станков с ЧПУ – серийное производство деталей и прототипирование, т. е. изготовление опытных образцов в единичном экземпляре. Благодаря высокой точности ЧПУ станки являются незаменимым инструментом для изготовления тестовых образцов печатных плат.

Стоит отметить, что изготовление печатных плат с помощью ЧПУ станка сопряжено с определёнными трудностями. При фрезеровке печатных плат лишние участки меди удаляются с поверхности текстолита с помощью режущего инструмента. Поверхность фольгированного стеклотекстолита никогда не бывает идеально ровной; зачастую его толщина может варьироваться в пределах нескольких десятых долей миллиметра, тогда как толщина меди обычно не превышает 35 мкм. Такая большая погрешность приводит к существенному уменьшению точности изготовления печатной платы, повышает вероятность брака, помимо этого срок службы режущего инструмента сокращается в 2-3 раза. Предложенный в данной статье метод позволяет существенно увеличить точность гравировки без каких-либо изменений в аппаратной или программной частях ЧПУ оборудования.

Метод

Метод основан на использовании информации о кривизне поверхности заготовки. Подавляющее большинство современных ЧПУ станков оснащаются измерительным щупом, позволяющим проводить контактные измерения заготовки. Перед началом фрезерных операций станок с помощью измерительного щупа сканирует поверхность заготовки, запоминая значения высоты поверхности zij для набора точек (xi, yj). Получившееся облако точек используется в управляющей программе (УП) для коррекции высоты фрезеровки; значения высоты между базовыми точками вычисляется методом билинейной интерполяции. И операцию сканирования поверхности, и алгоритм коррекции координат можно реализовать в управляющей программе, используя методы параметрического программирования [1].

Билинейная интерполяция

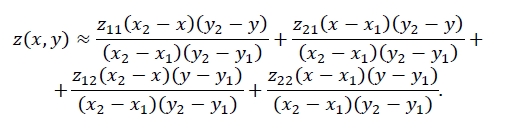

Билинейная интерполяция — расширение линейной интерполяции для функций двух переменных [2]. Пусть известны четыре значения функции z11, z21, z12, z22 в точках (x1, y1), (x2, y1), (x1, y2), (x2 y2). Тогда приближённое значение функции в точке (x, y) можно вычислить по формуле:

(1)

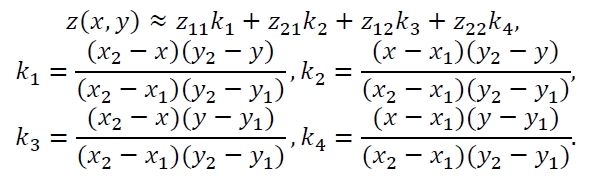

Узлы интерполяции (x1, y1), (x2, y1), (x1, y2), (x2 y2) определяются на этапе создания УП, точка (x, y) известна из траектории движения инструмента, поэтому выражение (1) можно записать в следующем виде:

(2)

Таким образом, коррекция высоты инструмента для любой точки (x, y) определяется через линейную комбинацию значений zij, полученных при сканировании поверхности заготовки.

Алгоритм

Современные CAM пакеты не позволяют создавать УП с операцией сканирования поверхности, поэтому для практического использования вышеописанного метода необходимо скорректировать управляющую программу с помощью дополнительного приложения. Возможный алгоритм такого преобразования представлен ниже.

- Определить область обработки;

- Добавить в начало кода процедуру сканирования поверхности в пределах области обработки;

- Если в УП есть перемещения, которые больше шага интерполяции, то их необходимо разбить на 2 и более перемещения;

- В конец каждого кадра с перемещением в плоскости XY добавить параметр координаты по оси Z, вычисленный по формуле (2).

Результаты

В соответствии с вышеописанным алгоритмом разработано приложение для корректировки УП. Приложение поддерживает G-код стандарта ГОСТ 20999-83 [3]. В таблице 1 приведены оригинальная УП и откорректированная с циклом сканирования поверхности по четырём точкам. Для операции измерения высоты используется команда G31.

Таблица 1 – Примеры управляющих программ

| Оригинальная УП | Отредактированная УП |

| % G00 G90 G94 G40 G54 G80 T1 M06 M03 S8000 G00 Z10 X0 Y0 G01 Z-1 F400 G01 X50 F2000 Y50 X0 Y0 G00 Z10 M05 M02 % |

% (Процедура сканирования поверхности) G21 G90 M05 G00 Z10 G00 X0 Y0 Z1 G31 Z-1 F40 #100=#2002 G00 Z1 G00 X0 Y50 Z1 G31 Z-1 F40 #102=#2002 G00 Z1 G00 X50 Y50 Z1 G31 Z-1 F40 #103=#2002 G00 Z1 G00 X50 Y0 Z1 G31 Z-1 F40 #101=#2002 G00 Z1 (Сканирование завершено, нажмите СТАРТ для запуска УП) M00 G00 G90 G94 G40 G54 G80 T1 M06 M03 S8000 G00 Z[10 + 1*#100 + 0*#101 + 0*#102 + 0*#103] X0 Y0 Z[10 + 1*#100 + 0*#101 + 0*#102 + 0*#103] G01 Z[-1 + 1*#100 + 0*#101 + 0*#102 + 0*#103] F400 G01 X50 Z[-1 + 0*#100 + 1*#101 + 0*#102 + 0*#103] F2000 Y50 Z[-1 + 0*#100 + 0*#101 + 0*#102 + 1*#103] X0 Z[-1 + 0*#100 + 0*#101 + 1*#102 + 0*#103] Y0 Z[-1 + 1*#100 + 0*#101 + 0*#102 + 0*#103] G00 Z[10 + 1*#100 + 0*#101 + 0*#102 + 0*#103] M05 M02 % |

Список использованной литературы

1. [Электронный ресурс]: Parameterized Programming Macro Variables. Режим доступа: http://www.cnccookbook.com/CCCNC.... / (дата обращения 14.11.2016).

2. [Электронный ресурс]: Интерполяция функций двух переменных, проблема выбора узлов. Режим доступа: http://www.machinelearning.ru/wiki/... (дата обращения 14.11.2016).

3. ГОСТ 20999-83. Устройства числового программного управления для металлообрабатывающего оборудования [Текст]: Государственный комитет СССР по стандартам. Введ. 1983-28-03. Офиц. изд. Москва. 29 c.