Аннотация

Представлена автоматизированная система разработки управляющих программ для станков с числовым программным управлением при проектировании печатных плат. Система включает программные модули, разработанные в среде Microsoft Visual Basic for Application, встроенной в Autodesk AutoCAD 2002. Приводится пример применения системы для определения оптимальной последовательности сверления отверстий.

Ключевые слова и фразы: система автоматизированного проектирования печатных плат; разработка управляющих программ для станков с ЧПУ.

_______________________________

В настоящее время в различных отраслях промышленности для сокращения сроков проектирования новых изделий широкое распространение получили системы автоматизированного проектирования (САПР). В радиоэлектронной про мышленности системы автоматизированного проектирования используются для проектирования печатных плат (ПП), гибридных интегральных схем (ГИС), микросборок (МБС) и т.д.

Любая современная САПР ПП представляет собой сложный комплекс программ, обеспечивающий сквозной цикл проектных работ, начиная с прорисовки принципиальной схемы и заканчивая генерацией управляющих файлов для оборудования изготовления фотошаблонов, высверливания отверстий, сборки и электроконтроля.

Одним из лидеров по популярности среди других систем аналогичного назначения (Expedition PCB, PADS PowerPCB, PCB Design, OrCAD, Protel DXP, Allegro, SPECCTRA и др.), функционирующих на персональных компьютерах класса IBM PC и применяющихся на российских предприятиях радиоэлектронного профиля, является система P-CAD.

Система P-CAD (Personal Computer Aided Design) включает в себя средства, позволяющие пользователю создавать описания радиоэлектронных компонентов (РЭК), принципиальных электрических схем, задавать форму печатной платы, расставлять РЭК на плате как вручную, так и автоматически, а также производить трассировку печатной платы. Результаты могут быть выданы на принтер, плоттер, фотошаблон.

Cовременные версии этого программного пакета (P-CAD 2002, P-CAD 2004, P-CAD 2006) функционируют под управлением операционных системам семейства

Windows. Однако, предшествующие версии P-CAD (P-CAD 4.5, P-CAD 8.7), функционирующие под управлением операционной системы MS-DOS, все еще широко распространены в России, в частности на ФГУП Тамбовский завод

. Использование морально устаревшего программного продукта обусловлено рядом причин. Внедрению современных версий P-CAD препятствует, с одной стороны, их достаточно высокая стоимость (P-CAD 2006 от $15294.99 (локальная версия) до $18354.00 (сетевая версия) [1]), а с другой – отсутствие совместимости с библиотеками радиоэлектронных компонентов предшествующих версий, в то время как для P-CAD 4.5 существуют обширные библиотеки отечественных радиоэлектронных компонентов, а одним из обязательных требований при выполнении заказов Министерства обороны России является использование отечественной элементарной базы.Ревтруд

Проектирование ПП на ФГУП Тамбовский завод

традиционно осуществляется в системе P-CAD 4.5. Затем чертеж платы экспортируется в формат DXF, после чего дополнительно редактируется в системе Autodesk AutoCAD 2002. Использование AutoCAD позволяет решить проблему вывода чертежа платы на современные печатающие устройства (принтеры, плоттеры), не поддерживаемые операционной системой MS-DOS. Однако, проблема печати чертежей ПП не единственная.Ревтруд

Технологический цикл производства ПП включает в себя ряд операций, таких как разрезка заготовок, сверление и фрезеровка, металлизация, подготовка поверхности, нанесение фоторезиста, экспонирование, проявление, травление, промежуточный и финишный контроль и т.д. В процессе подготовки разработанного проекта к производству необходимо генерировать управляющие файлы для изготовления фотошаблонов, управления станками для высверливания отверстий, оборудованием для автоматического тестирования плат и расстановки компонентов.

Еще одной проблемой при использовании системы P-CAD 4.5 является отсутствие возможности генерирования управляющих программ для имеющихся на предприятии станков с системой числового программного управления (ЧПУ). Для высверливания отверстий в ПП на ФГУП Тамбовский завод

применяются станки КД-46 и Bungard CCD/ATC.Ревтруд

КД-46 представляет собой специальный четырехшпиндельный станок с системой ЧПУ. Он предназначен для обработки плат печатного монтажа средних габаритов и может быть использован в мелкосерийном и серийном производстве для сверления отверстий от 0,9 до 2 мм в ПП из стеклотекстолита. Площадь обрабатываемой поверхности – 250 x 250 мм. Допускается пакетная обработка ПП. Станок был выпущен в начале 1980-х годов Каунасским станкостроительным производственным объединением им. Ф.Дзержинского.

Bungard CCD/ATC представляет собой современный сверлильно-фрезерный станок с числовым программным управлением и автоматической сменой рабочего инструмента. Он позволяет сверлить, гравировать, фрезеровать пластик, алюминий и другие металлические пластины. Площадь обрабатываемой поверхности – 325 x 495 мм.

Таким образом, возникла задача автоматизированного генерирования управляющих программ для этих двух станков на основе разработанных в системе P-CAD 4.5 проектов ПП. Стоит отметить, что даже переход на современные САПР ПП, обладающие встроенными средствами генерации таких программ, не решит целиком эту проблему из-за несовместимости с использующимся в производстве оборудованием (КД-46), выпущенным более 25 лет назад.

В качестве инструмента для решения этой задачи был выбран Autodesk AutoCAD 2002 со встроенным Visual Basic for Application (VBA).

Управляющая программа представляет собой последовательность простейших команд, таких, например, как перемещение рабочего инструмента в точки с заданными абсолютными или относительными координатами, перемещение по окружности или дуге, включение/отключение шпинделя, смена рабочего инструмента и др. Набор команд, выполняемых каждой конкретной моделью станка с ЧПУ, известен.

Общая длительность обработки одной ПП или пакета ПП равна сумме длительностей выполнения всех команд программы. Длительность выполнения каж дой отдельной команды может зависеть от координат текущей и последующей позиции рабочего инструмента (команды перемещения), а может и не зависеть (команда включения шпинделя). Для уменьшения общего времени обработки необходимо минимизировать суммарную длительность перемещений рабочего инструмента от одной позиции к другой. В качестве характеристики длительности перемещения в данном случае удобно использовать расстояние, пройденное рабочим инструментом.

Постановку задачи оптимизации перемещений рабочего инструмента можно сформулировать следующим образом: необходимо найти такую последовательность высверливания отверстий, при которой расстояние, пройденное рабочим инструментом, будет минимальным.

Эта задача является классической «задачей коммивояжера» [2]. Решение этой задачи методом полного перебора для большого количества отверстий (в приведенном ниже примере общее количество отверстий 629) требует больших затрат времени даже с применением современных ПК. Нами применен алгоритм решения этой задачи, основанный на алгоритмической схеме локальной оптимизации [3, 4], который не гарантирует нахождение глобального оптимума, но, тем не менее, позволяет получать удовлетворительные результаты за короткое время.

Упрощенный алгоритм разработки управляющей программы с учетом возможности высверливания на печатной плате отверстий разного диаметра предусматривает следующие действия:

- в файл с управляющей программой записываются предварительные вспомогательные команды (уникальные для каждого типа станка);

- номер диаметра равен 0: d = 0;

- номер отверстия диаметра d равен 0, координаты начальной точки отсчета равны 0: n = 0, x = 0, y = 0;

- для n-го отверстия диаметра d с координатами x и y определяются координаты центра xn и yn ближайшего непросверленного отверстия такого же диаметра;

- в файл с управляющей программой записываются команды перемещения шпинделя в позицию с координатами xn и yn;

- в файл с управляющей программой записываются команды высверливания отверстий;

- если n – последнее отверстие на плате диаметра d, то производится переход к пункту 8. В противном случае – к пункту 4 при n = n + 1, x = xn, y = yn;

- если d – последний номер диаметра, то осуществляется переход к пункту 9. В противном случае – к пункту 3 при d = d + 1;

- в файл с управляющей программой записываются завершающие вспомогательные команды.

Доступ к элементам чертежа с помощью встроенного в AutoCAD VBA иллюстрирует следующий простой пример, в котором происходит заполнение массива координатами центра и радиусами всех отверстий на чертеже.

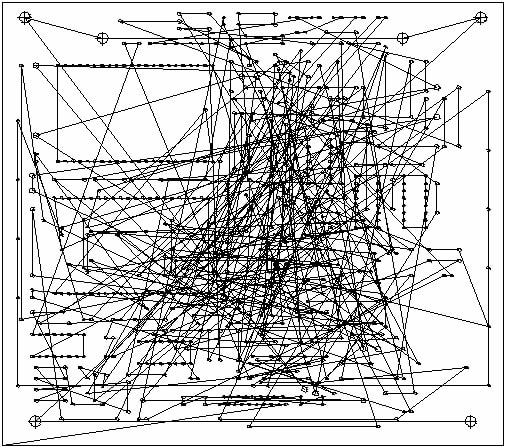

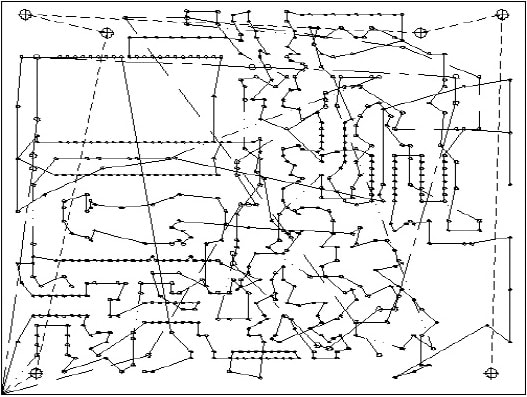

Рисунок 1. Траектория перемещения рабочего инструмента до и после решения задачи оптимизации

Dim obj As AcadObject

Dim n As Long

’статический массив, используемый для упрощения примера

’максимальное количество отверстий не должно превышать 10000

Dim crcls(10000, 2) As Variant

n = 0

For Each obj In ThisDrawing.ModelSpace

If obj.ObjectName = "AcDbCircle" Then

crcls(n,0)= obj.Center(0)’ Координата х

crcls(n,1)= obj.Center(1)’ Координата y

crcls(n,2)= obj.Radius’ Радиус отверстия

End If

n = n + 1

Next

Результат определения последовательности сверления отверстий конкретной ПП представлен на рис. 1.

Всего на этой ПП 629 отверстий, из них 473 диаметром 0,9 мм; 114 – 1,1 мм; 22 – 1,3 мм; 14 – 1,8 мм; 6 – 3,6 мм. Суммарное расстояние, пройденное рабочим инструментом, равно 5071 мм. С помощью программ для ЧПУ, сгенерированных данной системой, были просверлены отверстия в двух ПП. Одна ПП обрабатыва лась на станке КД-46, другая – на станке Bungard. В первом случае было затраче но 54 минуты, во втором – 61 минута.

Работа выполнена по программе гранта РФФИ № 06-08-96352-р_центр_а «Разработка теории и методов интеллектуального автоматизированного про ектирования производств химического и машиностроительного профиля (разработка новых и перепрофилирование действующих производств)».

Список использованной литературы

1. Интернет-магазин Anysoft.ru // www.anysoft.ru.

2. Рыбников, К.А. Введение в комбинаторный анализ / К.А. Рыбников. – М. : Высш. шк., 1972. – 255 с.

3. Ковалев, М.М. Дискретная оптимизация / М.М. Ковалев. – Минск : Изд-во БГУ, 1977. – 191 с.

4. Lu, C.Y. Close approximations of global optima of process design problems / C.Y. Lu, J. Weisman // Industrial & Engineering Chemistry. Processes Design & Development. – 1983. – Vol. 22. No. 3. – Pр. 391–396.