Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Технологии получения пьезокерамических материалов

- 3.1 Метод совместного осаждения

- 3.2 Полукерамическая технология

- 3.3 Керамическая технология

- 4. Сравнительный анализ методов получения пьезокерамических материалов

- Выводы

- Список источников

Введение

Пьезокерамика — один из перспективных материалов века XXI. Причиной такого взгляда является то, что замечательные свойства, присущие пьезокерамике, до сих пор не в полной мере востребованы наукой, техникой и технологиями. Пьезоэлектрическая керамика представляет собой твердый, химически инертный материал, малочувствительный к влажности и другим атмосферным воздействиям.

Среди многочисленных технологических факторов, оказывающих влияние на процесс производства пьезокерамических материалов, является дисперсность шихты. Получение материалов сверхтонкой дисперсности (состоящих из частичек размером от нескольких микрометров и меньше) весьма важно, так как от степени измельчения зависят многие характеристики материалов. Нанотехнология рассматривается применительно к получению принципиально новых или к многократному улучшению потребительских свойств существующих материалов конструкционного и функционального назначения.

1. Актуальность темы

Изучение размерного эффекта в пьезокерамических материалах со структурой перовскита, имея чувствительность к размеру частиц, оказывает влияние на технологические параметры получения, уровень электрофизических свойств материалов и их воспроизводимость. Получение материалов сверхтонкой дисперсности весьма важно, так как от степени измельчения зависят многие характеристики материалов, например, температура синтеза. Так, для материалов системы ЦТС снижение температуры синтеза является немаловажным фактором, если учесть тот факт, что летучесть свинца с ростом температуры значительно увеличивается. На сегодняшний день, в литературе вопросы о влиянии дисперсности на технологические параметры и свойства пьезоматериалов недостаточно полно освещены. Проведения исследований по изучению размерного эффекта в пьезокерамических материалах, наряду с практической ценностью, являются чрезвычайно актуальными.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является изучение влияния дисперсного состава шихты на технологические параметры производства при получении материалов цирконата — титаната свинца по различным технологиям.

Основные задачи исследования:

- Рассмотреть различных технологий получения пьезокерамических материалов и проведения их сравнительного анализа.

- Определить влияния методов получения многокомпонентной шихты на формирования структуры перовскита.

- Исследовать зависимости дисперсность шихты и синтезированных порошков — свойства материала.

- Поиск путей интенсификации получения порошков по керамической технологии.

- Обобщить полученные результаты.

3. Технологии получения пьезокерамических материалов

Принципиальное отличие существующих технологий заключается в различных способах приготовления смеси исходных компонентов: из растворов — совместное осаждение, распылительная сушка растворов, криохимическая технология; из растворов и оксидов — полукерамическая технология; из механически приготовленной смеси оксидов и карбонатов — керамическая технология и другие [1, 2].

3.1 Метод совместного осаждения

Метод совместного осаждения основан на взаимодействии щелочных агентов с водными растворами солей, содержащих катионы разных металлов в том соотношении, которое необходимо получить в готовом материале (рисунок 1) [3]. В качестве осадителей применяют растворы щелочей, соды, гидроксида аммония и его смесей с карбонатом аммония и др. Условия осаждения подбирают так, чтобы гарантировалось количественное выделение соединений металлов из водных растворов. Образовавшиеся при этом труднорастворимые соединения отделяют от маточника и подвергают термообработке.

Рисунок 1 – Схема промышленной установки для получения материалов по технологии совместного осаждения:

1,2,3,4 — сборники растворов; 5,6,7,8 — автоматические дозаторы; 9 — смесители растворов; 10 — насос; 11 — напорная емкость;

12 — сборник раствора-осадителя; 13 — реактор–осадитель; 14 — барабанный вакуум-фильтр; 15 — на синтез; 16 — осадитель; 17 — смесь растворов

Преимущества метода совместного осаждения заключаются в следующем:

• за счет одновременного выделения соединений из раствора достигается большая однородность, что особенно важно при введении малых добавок;

• изменением условий осаждения регулируется дисперсность прокаленных порошков, размер частиц уменьшается до 1–10 мкм, а иногда и до долей микрона;

• отсутствие помольных операций при изготовлении исходной шихты обеспечивает высокую чистоту конечных продуктов;

• выделенные из растворов соединения отличаются повышенной реакционной способностью и однородностью, что гарантирует образование заданных составов при более низких температурах.

3.2 Полукерамическая технология

Полукерамический метод упрощает стадии осаждения и получения гомогенизированной пасты, присущие методу совместного осаждения. Существует три способа выделения соединений из растворов на

оксиды и карбонаты:

— путем обезвоживания суспензий (упариванием или распылительной сушкой);

— гидролизом алкоголятов;

— путем взаимодействия с осадителем.

Первые два способа не получили промышленного использования. В качестве необходимых стадий они включают операции упаривания, распылительной сушки или гидролиза алкоголятов. Такие процессы имеют ряд недостатков, затрудняющих их внедрение в промышленное производство.

Наибольшее развитие приобрел третий вариант метода — выделение соединений из растворов на твердую фазу путем взаимодействия с осадителем. Этот метод нашел промышленное применение для получения ряда материалов ЦТС [4].

3.3 Керамическая технология

Технологическая схема получения материалов ЦТС из механически приготовленной смеси оксидов и карбонатов (рисунок 2) включает следующие стадии процесса: выбор и подготовку сырья; взвешивание исходных компонентов и подготовку смеси к синтезу; высокотемпературный синтез; дробление полученных в виде спеков соединений; измельчение и сепарацию порошков от магнитных включений; усреднение и аттестацию [1].

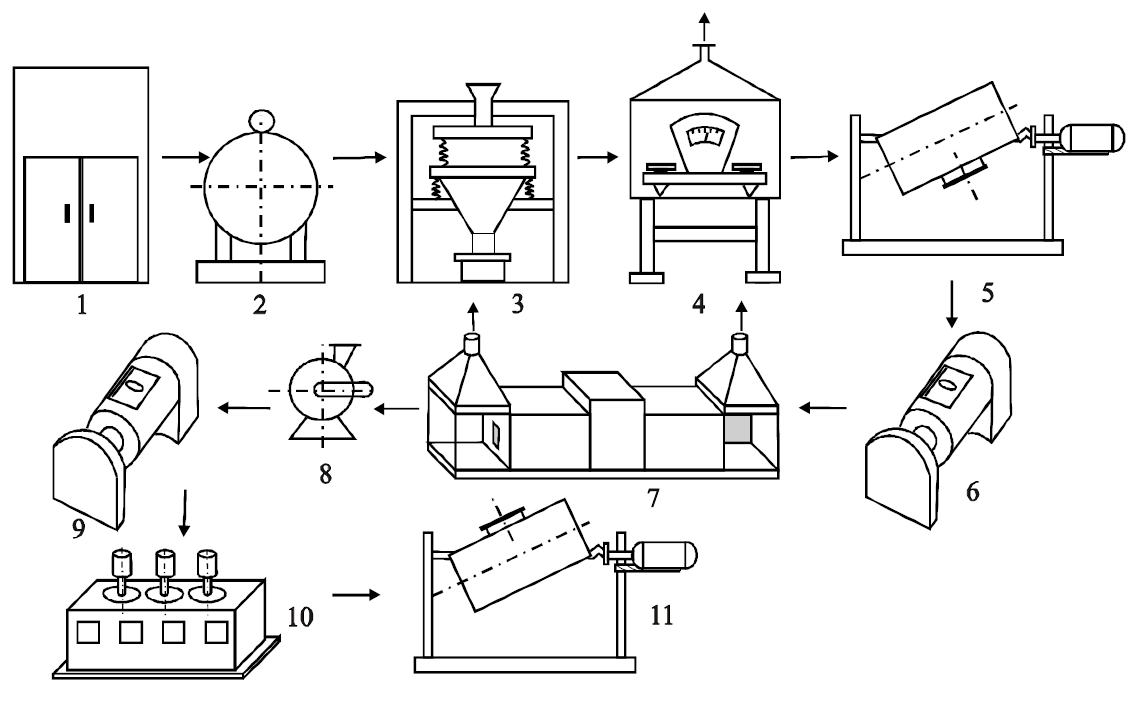

Рисунок 2 — Технологическая линия получения материалов ЦТС по керамической технологии: 1 — склад сырья; 2 — вакуумный сушильный шкаф; 3 — вибросито; 4 — весы; 5,11 — усреднители типа «пьяная бочка»; 6 — гуммированная вибромельница; 7 — туннельная печь; 8 — молотковая дробилка; 9 — вибромельница готового продукта; 10 — магнитный сепаратор.

При получении материалов с высокими электрофизическими свойствами качество исходного сырья, особенно титанового и циркониевого, имеет решающее значение. Можно полагать, что влияние сырья обусловлено, в основном, его предысторией, определяющей кристаллическую структуру, дисперсность, чистоту, состояние поверхности, активность сырья в твердофазных процессах. Разнообразие квалификаций, марок, поставщиков сырья создает определенные сложности при отработке технологических параметров, приводит к невоспроизводимости свойств [5], что связано с особенностями твердофазных реакций [6].

Подготовка выбранного сырья включает его сушку, просев, усреднение, анализ на содержание основного вещества.

Шихта для изготовления пьезокерамического материала составляется из сырьевых компонентов в соотношении, которое определяется пересчетом молярных в весовые проценты с учетом содержания основного вещества в каждом компоненте.

В используемой технологической схеме взвешенные количества исходных компонентов смешивают–усредняют в усреднителе, а затем дополнительно смешивают–измельчают в гуммированной вибромельнице. Это сокращает данную операцию за счет отсутствия сушки шихты и дополнительно позволяет уменьшить разброс фракционного состава входящих в состав компонентов. Кроме того, в представленной схеме (рисунок 2) отсутствует стадия приготовления брикетов из шихты [5, 7].

Качество шихты (однородность, дефектность, активность) может существенно влиять на технологические параметры синтеза и, как следствие, на качество готового материала.

Назначение высокотемпературного синтеза состоит в удалении диоксида углерода из карбонатов и любых летучих примесей; проведении термохимической реакции между компонентами получаемого продукта — оксидами, ведущую к образованию желаемого твердого раствора; повышении однородности и улучшении прессуемости порошка; уменьшении усадки изготовленных изделий при последующем спекании. Одним из важных условий течения реакций в твердых веществах является оптимальная температура. В идеальном случае температуру синтеза выбирают достаточно высокой, чтобы реакция образования перовскита прошла полностью, но и достаточно низкой, чтобы предотвратить потери летучего компонента (PbO) и не затруднялось последующее измельчение. В массовом производстве синтез эффективнее осуществлять в туннельных печах из-за их высокой производительности. Для обеспечения полноты синтеза очень важно, чтобы истинная температура в печи точно соответствовала заданной, что достигается за счет измерений и корректировки температуры с помощью «плавающей» термопары по всей длине печи перед началом синтеза.

Перед вибропомолом синтезированный материал в виде умеренно твердых спеков подвергается дроблению при помощи щековой или молотковой дробилки, бегунов. В щековой дробилке материал раздавливается подвижной и неподвижной стальными плитами, а в высокоскоростной роторной дробилке измельчение осуществляется ударами вращающихся бил (молотков) по материалу, находящемуся на отражающей плите. Дробленый материал направляют на тонкий вибропомол. Основной целью измельчения является создание поверхности, требуемой для полного прохождения процесса спекания и достаточно высокой активности, чтобы повысить скорость гетерогенных процессов.

В связи с намолом железа в вибромельнице материал после измельчения подвергается магнитной сепарации на электромагнитном сепараторе.

Разработанная керамическая технология внедрена в промышленное производство пьезокерамических материалов. В настоящее время этот метод является единственно приемлемым способом получения сложных оксидов различных структурных типов и их твердых растворов и незаменимым в исследовательской работе при поиске новых сегнетоэлектрических материалов.

4. Сравнительный анализ методов получения пьезокерамических материалов

Обзор литературных данных позволил установить, что методы растворной химии позволяют синтезировать порошки целевого продукта с дисперсностью частиц наноразмеров (20 — 60 нм), что не обеспечивается керамической технологией (100 нм), при обычных условиях, так как механически приготовленная смесь является наиболее трудносинтезируемой. Однако, при использовании методов растворной химии наблюдается ряд непреодолимых трудностей, которые могут быть связаны со многими обстоятельствами, такими как: громоздкость технологических схем и большая продолжительность технологического цикла; необходимость использования нестандартного оборудования; сложность получения устойчивых растворов некоторых компонентов, особенно при их совместном присутствии (титан, цирконий, ниобий, вольфрам); отсутствие принципиального выигрыша в электрофизических свойствах материалов [8]. В таком случае керамическая технология является наиболее приемлемой технологией.

Значительное увеличение реакционной способности порошков достигается за счёт применения аппаратов вихревого слоя, вибросмешивания, виброизмельчения в гуммированных вибромельницах, однако сухой помол не позволяет получать частицы размером менее 10 мкм [9]. Значительное повышение активности шихты достигается за счёт её УЗ–обработки в воде [10], что позволяет увеличить содержание частиц мелкой фракции и снизить температуру начала образования твердого раствора со структурой перовскита (на ≈ 100 oC)

Изменение дисперсности также может привести к уменьшению разброса параметров готового материала (ЦТССт–3) приблизительно в 2,5 раза, что может быть связно с высокой степенью гомогенности шихты, обработанной ультразвуком, и ее высокой реакционной способностью. В работе планируется более подробное изучение зависимости технологических параметров и электрофизических свойств пьезокерамических материалов при увеличении продолжительности УЗ–обработки.

Выводы

Таким образом, на основании проведенных исследований установлено, что дисперсность, как шихты, так и готового материала оказывает влияние на технологические параметры и электрофизические свойства изделий. Показано, что увеличение дисперсности смеси исходных компонентов повышает ее активность, выражаемой в снижении температуры синтеза твердых растворов ЦТС.

Описаны технологические процессы получения материалов по способам их выделения из растворов. Подробно изложена керамическая технология материалов ЦТС. Охарактеризованы и полностью изучены стадии технологического процесса и показано, что этот метод является единственно приемлемым способом получения сложных оксидов различных структурных типов и их твердых растворов и незаменимым при поиске новых материалов.

При написании данного реферата магистерская работа еще не завершена и находится в стадии разработки. Планируется подробное изучение фракционного состава исходных шихт и установление влияния дисперсности шихты. Для более детального изучения этого вопроса планируется провести ряд исследований, направленных на разъяснение влияния дисперсности готового материала на технологические параметры формирования структуры и электрофизические свойства пьезокерамических материалов. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

1. Прилипко, Ю.С., Функциональная керамика. Оптимизация технологии / Ю.С. Прилипко — Донецк: Норд–Пресс, 2007. — 492 с.

2. Приседский, В.В., Нестехиометрические сегнетоэлектрики АIIВ1vО3: монография / В.В. Приседский. — Донецк: Изд–во «Ноулидж» (донецкое отделение), 2011. — 267 с.

3. Прилипко, Ю.С., Оптимизация технологии получения пьезокерамических материалов ЦТС / Ю.С. Прилипко / В сб. Физика и техника высоких давлений. — Донецк: ФТИ, 2002. — 12 с.

4. Афанасенко, Л.Д., Исследование условий получения материалов системы ЦТС полукерамическим методом / Л.Д. Афанасенко, А.М. Гареев, А.П. Калашников // В сб. Ферритовые, сегнето–, пьезоэлектрические и конденсаторные материалы и сырье для них. — Харьков: ВНИИмонокристаллов, 1977. — С. 82–87.

5. Звоник, В.А., Влияние сырья на условия получения и свойства новой пьезокерамики / В.А. Звоник, О.С. Дидковская, Н.И. Селикова и др. // Сб.: Материалы для электронной техники. — М.: НИИТЭХИМ, 1983. — С. 3–10.

6. Алесковский, В.Б., Химия твердых веществ / В.Б. Алесковский — М.: Высшая школа, 1978. — 256 с.

7. Вербицкая, Т.Н., Влияние исходного сырья и условий синтеза на свойства материала ВК–4 / Т.Н. Вербицкая, Т.П. Майдукова, Л.А. Гришаева // Сб.: Ферритовые, сегнето-, пьезоэлектр. и конденс. материалы и сырье для них. – Харьков: ВНИИмонокристаллов, 1977. — С. 107–112.

8. Прилипко, Ю.С., Изучение влияния некоторых физических воздействий на технологические параметры получения пьезоматериалов и электрофизические свойства пьезокерамики / Ю.С. Прилипко, В.С. Салей, Н.П. Пилипенко // Наукові праці ДонНТУ. Серія: Хімія і хімічна технологія. — 2002. — Вип.44. — С.110–119.

9. Лимарь, Т.Ф., Образование PbZrO3, PbTiO3 и их твердых растворов из продуктов распылительной сушки / Т.Ф. Лимарь, В.В. Приседский // В сб. Химия и технология материалов для новой техники. М.: НИИТЭХИМ, 1980. — С. 33–41.

10. Салей, В.С., Влияние обработки ЦТС–порошков ультразвуком, СВЧ–излучением и высоким гидростатическим давлением на свойства пьезокерамики / В сб. Физика и техника высоких давлений. — Донецк: ФТИ, 2002. — Т. 12. — № 2. —– С. 46–51.