Аннотация

В статье рассмотрены эффективные и наиболее применяемые в авиастроении методы нанесения покрытий на лопатки компрессора ГТД.

Введение

Для вертолетов свойственны полеты на небольшой высоте, относительно длительная работа около земной поверхности, взлет и посадка с неподготовленных площадок. Ресурс вертолетных двигателей, работающих в запыленных условиях, весьма невелик – 50 250 ч. Осмотр двигателей, показал, что наиболее изнашиваемыми элементами конструкции являются лопатки компрессора [1].

В результате воздействия на лопатки компрессора пыли и песка, происходит снижение их прочностных характеристик, существенно уменьшается ресурс двигателя.

Износ лопаток осуществляется по входной кромке и корытцу, при этом степень износа возрастает от втулки к периферии. Эрозионный износ лопаток по всей высоте наблюдается лишь в первой ступени компрессора, а в средних и последних ступенях – только в верхней части. Это объясняется тем, что в компрессоре происходит постепенное сепарирование пыли, которое приводит к увеличению ее концентрации на периферии средних и последних ступеней компрессора. Ввиду этого лопатки первой ступени имеют равномерный износ по всей высоте, тогда как лопатки последней ступени имеют ярко выраженный износ на концах [1-2].

Мероприятия направленные на увеличение твердости поверхностного слоя лопаток, например, хромирование, цементация и т.д., не привели к существенному уровню сопротивления эрозионному износу. Причиной послужило образование хрупкого твердого поверхностного слоя и наличие в нем микротрещин с последующим выкрашиванием при ударах твердых частиц пыли [2]. На ряду с этим, создание специальных износостойких покрытий, позволяет увеличить сопротивляемость износу примерно в 2- 3 раза.

Целью данной работы является исследование эффективных методов восстановления эксплуатационных свойств лопаток компрессора, путем нанесения на них покрытий.

Основная часть

Важнейшим направлением технологического обеспечения высокой стойкости лопаток компрессора вертолетных газотурбинных двигателей, является нанесение эрозионностойких покрытий. Существует множество методов нанесения покрытий на поверхность деталей, в частности детонационные, химико-термические, гальванические, диффузионные, плазменные и др., которые отличаются физико-химическими процессами формирования.

Наибольшее применение получили покрытия, основанные на методах химического осаждения (CVD) и физического осаждения (PVD), а также различные газотермические покрытия. Однако при существенном изменении геометрии лопаток применение методов СVD- и PVD-покрытий не целесообразно. Применение методов ГТН покрытий позволяет получать покрытия с высокими характеристиками адгезионной и когезионной прочности [3-4].

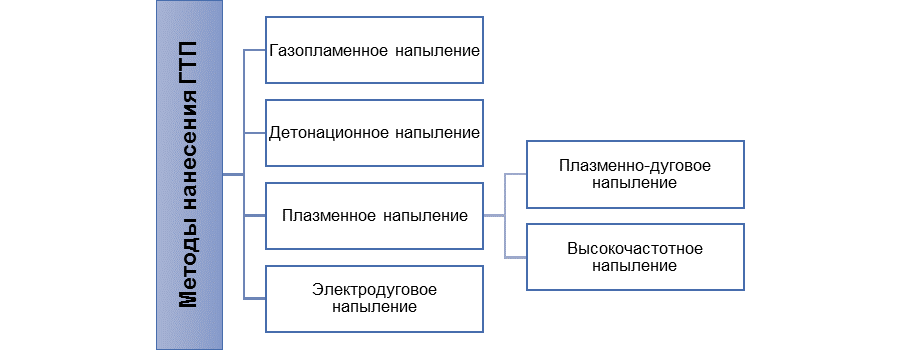

Классификация методов газотермического нанесения покрытий согласно ГОСТ 28076–89, приведена на рисунке 1. Наибольшее распространение получили газопламенный, детонационный и плазменный методы.

Рисунок 1 – Методы нанесения покрытий газотермическим методом

Плазменный способ является наиболее универсальным и технологичным процессом газотермического напыления [4]. Потребность в материалах лопаток с очень высокими эксплуатационными свойствами появилась в связи с увеличением рабочих нагрузок и температур в газотурбинном двигателе. Метод плазменного напыления позволяет получать покрытия, отвечающим данным требованиям.

Одним из главных преимуществ данного метода, является возможность использования для образования струи дуговой плазмы газов различного рода (восстановительных, окислительных, инертных), что в сочетании с применением камер с защитной средой (вакуумом) позволяет регулировать свойства среды, в которой движутся частицы порошка. Однако у этого метода есть и недостатки: высокая пористость получаемых покрытий; высокая стоимость оборудования и его стационарность.

Что касается детонационного метода, то он обладает наилучшими техническими характеристиками – высокой износостойкостью и адгезией к подложкам, минимальной пористостью и газопроницаемостью. По сравнению с плазменными покрытиями, детонационные обладают высокой скоростью частиц при напылении, а также отличным механизмом формирования покрытия, проявляется это в импульсном характере процессов и большой концентрации напыляемых частиц. Детонационные покрытия эффективны для деталей высокой точности, таких как лопатки компрессора, которые кроме того, должны иметь максимальную размерную стабильность в процессе работы [5].

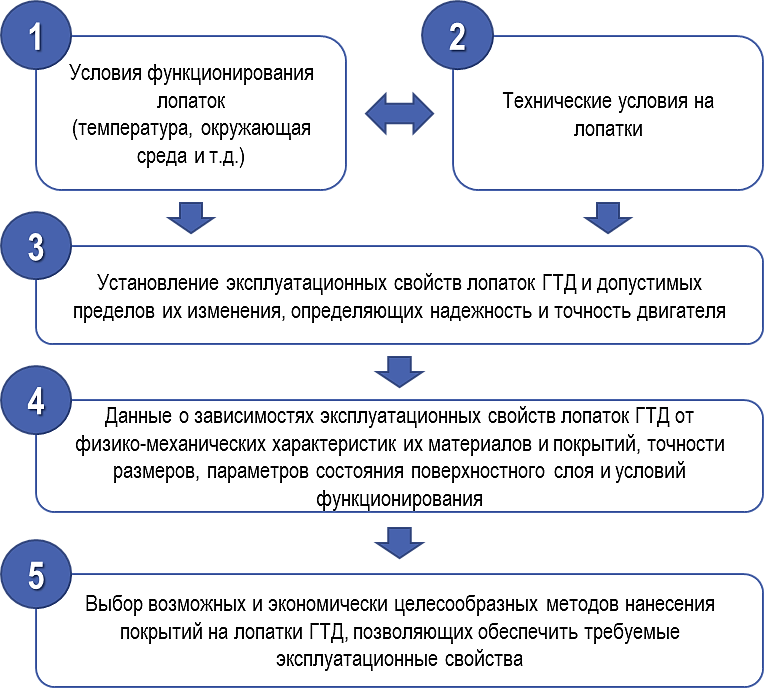

Выбор наиболее оптимального метода нанесения покрытий, который обеспечит требуемые эксплуатационные свойства лопаток при минимальных экономических затратах, условно представим в виде схемы, изображенной на рисунке 2.

Рисунок 2 – Схемы выбора метода нанесения покрытий

Вывод

Для получения высокого уровня конструктивной прочности поверхностного слоя лопаток компрессора, применяют различные методы нанесения покрытий. Наносимые покрытия позволяют защитить материал основы от эксплуатационных воздействий, а также существенно увеличить срок службы как лопаток, так и двигателя в целом.

Проведенное исследование показало, что практически все основные свойства детонационных покрытий существенно превосходят свойства плазменных и газопламенных покрытий. Для них характерны значительно высокие значения адгезии к подложке, износостойкость, низкая пористость и проницаемость, чем газотермические покрытия других типов. Однако существенным недостатком данного метода является высокий уровень шума при напылении.

Список использованной литературы

1. Масленников М.М. Газотурбинные двигатели для вертолетов. / М.М. Масленников, Ю.Г. Бехли, Ю.И. Шальман. – М.: Машиностроение, 1969. – 380 с.

2. Григорьев В.А. Вертолетные газотурбинные двигатели / В.А. Григорьев, В.А. Зрелов, Ю.М. Игнаткин и др.; под общ. ред. В.А. Григорьева и Б.А. Пономарёва. – М.: Машиностроение, 2007. – 491 с.

3. Зенин Б.С. Современные технологии поверхностного упрочнения и нанесения покрытий/ Б.С. Зенин, А.И. Слосман; Томский политехнический университет. – 2-е изд. – Томск: Изд-во Томского политехнического университета, 2012. – 120 с.

4. Синани, И.Л. Методы нанесения покрытий / И.Л. Синани, Е.М. Федосеева, Г.А. Береснев: учеб. пособие. – Пермь: Изд-во Перм. гос. техн. ун-та, 2008. – 110 с.

5. Бартенев С.С. и др. Детонационные покрытия в машиностроении. Л.: Машиностроение, Ленингр. отд-ние, 1982. – 215 с.