Аннотация

Рассмотрены возможности повышения эксплуатационных свойств ряда жаропрочных никелевых сплавов путем ионной имплантации редкоземельными элементами. Представлены результаты исследований лопаток турбины, имплантированных лантаном и иттербием. Опытно-промышленная эксплуатация показала их большую работоспособность в сравнении с серийным вариантом обработки.

Введение

Лопатки турбины современных газотурбинных двигателей авиационного и наземного применения эксплуатируются в условиях высоких напряжений, температур и подвергаются воздействию коррозионно-активных компонентов газового потока. В таких условиях наибольшие повреждения наблюдаются в поверхностном слое лопаток, что в ряде случаев ограничивает их ресурс.

Для обеспечения длительной работоспособности лопаток необходимо использовать специальные методы обработки, включающие энергетическое воздействие на поверхность [1]. К числу таких методов относится ионная имплантация, при реализации которой атомы легирующего элемента ионизируются в сильном электрическом поле, и образовавшийся поток ионов направляется на обрабатываемую поверхность деталей. Ионы, обладающие значительной энергией, при вхождении в поверхность испытывают многократное столкновение с ядрами и кулоновское взаимодействие с электронами атомов кристаллической решетки.

Указанные явления приводят к постепенному торможению ионов вплоть до полной их остановки на некоторой глубине, образованию твердых растворов или новых химических соединений [2]. В результате в поверхностном слое материала формируется особое структурное состояние, которое по своим свойствам существенно отличается от свойств основного материала деталей и оказывает влияние на их работоспособность.

Цель данной работы – исследование влияния ионно-имплантационного модифицирования поверхности редкоземельными элементами на эксплуатационные характеристики лопаток турбины из никелевых сплавов.

Методика эксперимента

Исследования проводили как на специально изготовленных образцах, так и на образцах, вырезанных из лопаток турбины, прошедших эксплуатационную наработку в составе полноразмерных изделий. В качестве материалов использовали жаропрочные никелевые сплавы: деформируемый сплав ХН56ВМТЮ (ЭП199), литейные сплавы с равноосной структурой ЦНК7П и монокристаллической структурой ЖС32.

Эксплуатационная наработка в составе изделия составила: для лопаток из сплава ЖС32 – 700 ч, из сплава ЭП199 – 2200 ч.

Ионно имплантационное модифицирование поверхности лопаток проводили на установке ВИТА с использованием ионов редкоземельных элементов лантана и иттербия [3]. Перед имплантацией детали промывали ацетоном и спиртом, после чего размещали в камере на специальной подвеске из коррозионно-стойкой стали. В ходе обработки энергия ионов составляла 30…40 кэВ, плотность ионного тока – 20…40 мкА/см2. Дозу имплантации выбирали в соответствии с результатами предыдущих исследований: для сплава ЭП199 ионами иттербия – 2×1017 ион/см2; для сплава ЦНК7П ионами иттербия – 5×1016 ион/см2; для сплава ЖС32 ионами лантана – 1017 ион/см2 [4].

Жаростойкость материала лопаток и образцов на спокойном воздухе определяли в соответствии с ГОСТ 6130–71, долговечность материала – по ГОСТ 10145–81. Предел выносливости оценивали на образцах в соответствии с ОСТ1 00870–77 на базе 20×106 циклов, а натурные лопатки (6 шт.) в соответствии с техническими условиями испытывали только на контрольном уровне напряжений. Определение поверхностных остаточных напряжений проводили рентгеноструктурным методом на установке ДРОН 4 (Fe–Кα излучение).

Микротвердость поверхности и ее распределение по глубине измеряли на микротвердомере ПМТ 3М. Микроструктуру изучали с использованием растрового электронного микроскопа JXA 6400 (JEOL) и светового микроскопа METAVAL. Элементный состав поверхности исследовали методом масс спектрометрии вторичных ионов на установке МС 7201М. Фазовый анализ поверхности определяли на дифрактометре Philips PW1800 в медном излучении. Физико-химическое состояние поверхности анализировали по результатам измерения электродного потенциала от носительно хлоридсеребряного электрода сравнения на автоматизированной установке, описание которой представлено в работе [5].

Результаты и их обсуждение

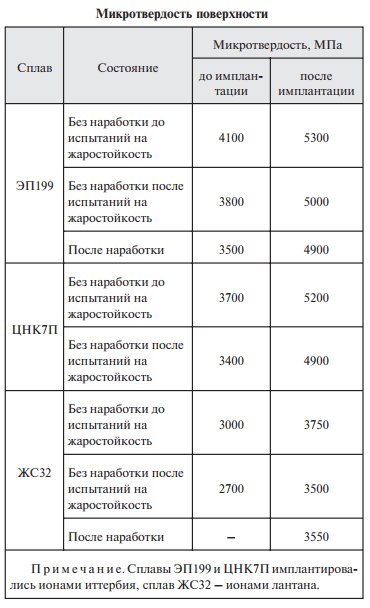

Результаты измерения микротвердости поверхности никелевых сплавов в различном состоянии представлены на рисунке 1. Как видно из представленных данных, имплантационная обработка способствует повышению микротвердости поверхности никелевых сплавов в 1,25–1,40 раза. По данным авторов работы [6] увеличение микротвердости обусловлено образованием в поверхностном слое дефектной структуры и различных фаз, содержащих имплантированные элементы.

Рисунок 1 – Микротвердость поверхности

Формирование дефектной структуры при имплантации подтверждается результатами рентгеноструктурного анализа образцов в исходном и облученном состоянии. Установлено, что на образцах с наличием имплантационной обработки на рентгенограммах имеются рефлексы меньшей интенсивности и большей ширины в сравнении с исходным состоянием. Проявление эффекта уменьшения интенсивности пиков и их уширения согласно данным работы [7] является следствием образования дефектов упаковки, повышения количества дислокаций, их скоплений и наличия микродеформаций кристаллической решетки. Проведенные расчеты показали, что в результате имплантации поверхности сплава ЭП199 микродеформация решетки для плоскости (311) увеличивается на 3×10-3 A в сравнении с исходным состоянием.

Образование новых фаз при проведении имплантации подтверждается также результатами рентгено-структурного анализа и масс спектрометрии вторичных ионов. Так при расшифровке рентгенограмм и масс спектров для никелевых сплавов ЦНК7П и ЖС32 установлено образование в поверхностном слое на глубине до 50 нм мелкодисперсных оксидных фаз Yb2O3 и La2O3; перовскитов AlxYbyOz и LaAlO3; эвтектических фаз Yb2Ni17+Ni, YbAl3+Al, LaNix и LaAlx.

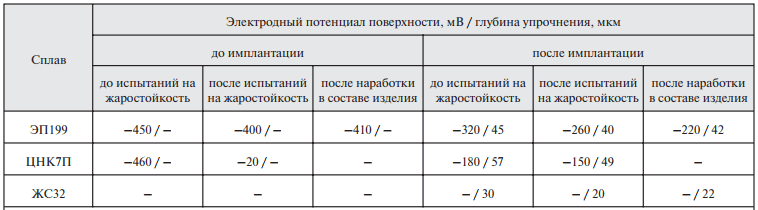

О наличии фазовых превращений свидетельствуют и результаты измерения электродного потенциала поверхности в 5% ном растворе NaCl. Так для сплавов ЭП199 и ЦНК7П наблюдается изменение его величины в сторону менее отрицательных значений (рис. 2), что обусловливает повышение пассивности поверхности.

Рисунок 2 – Электродный потенциал поверхности и глубина ее упрочнения

Следует отметить, что хотя наличие оксидных фаз с иттербием и лантаном обнаружено на глубине до 50 нм, однако повышение микротвердости и, соответственно, упрочнение поверхности происходит на большей глубине. Из табл. 2 видно, что для всех исследуемых сплавов глубина упрочнения, установлен ная по результатам измерения микротвердости на наклонных шлифах, составляет от 30 до 57 мкм. Согласно данным работ [8,9] поля упругих напряжений, связанных с внедрением ионов, простираются на расстояния, многократно превышающие величину их пробега, и являются одной из причин эффекта дальнодействия при имплантации.

Положительное действие имплантации сказывается и на величине остаточных напряжений в поверх ностном слое никелевого сплава. Имплантированный атом, "раздвигая" соседние атомы кристаллической решетки материала, приводит к возникновению радиационных дефектов и, как следствие, сжимающих напряжений. Появление сжимающих напряжений тормозит зарождение и развитие поверхностных трещин, развивающихся по механизму отслаивания, и улучшает адгезию между высокопрочными выделениями и вязкой матрицей [10].

Как следует из данных, представленных на рисунке 3, имплантация поверхности никелевых сплавов приводит к повышению уровня сжимающих напряжений (σсж). Установлено, что для деформируемого сплава ЭП199 σсж возрастает почти в 2 раза. Для литейных сплавов ЖС32 и ЦНК7П рост уровня напряжений несколько меньше (возрастает в 1,3 и 1,5 раза соответственно), что может быть обусловлено наличием в указанных сплавах мелкодисперсных пор.

Результаты исследований позволяют предполагать, что имплантационное модифицирование поверхности должно способствовать повышению работоспособности лопаток турбины. Для изучения влияния имплантации на эксплуатационные характеристики материала были проведены испытания образцов на жаростойкость, длительную прочность, сопротивление усталости, а также исследования натурных лопаток после длительной наработки в составе изделия.

Результаты испытаний образцов на жаростойкость представлены на рис. 4. Как видно из рисунка, ионная имплантация поверхности никелевых сплавов ЭП199 и ЦНК7П ионами иттербия и сплава ЖС32 ионами лантана приводит к возрастанию их жаростойкости в 1,5 и 3,0 раза соответственно.

Рисунок 4 – Изменение удельной массы образцов в процессе испытаний на жаростойкость: а – сплавы ЭП199 (1, 2) и ЦНК7П (3, 4), температура 850 °С; б – сплав ЖС32 (5, 6), температура 1150 °С; 1, 3, 5 – без имплантации; 2, 4 – после имплантации иттербия; 6 – после имплантации лантана

В процессе испытаний на поверхности никелевых сплавов формируется оксидный слой. При окислении имплантированной поверхности толщина оксидного слоя меньше, чем на поверхности, не подвергавшейся имплантации. Так на имплантированной поверхности она составляет 14, 7 и 10 мкм для сплавов ЭП199, ЦНК7П и ЖС32, а в исходном состоянии – 21, 18 и 15 мкм соответственно.

По результатам рентгеноструктурного анализа установлено, что в исходном состоянии оксидный слой на сплаве ЭП199 состоит в основном из оксидов Cr2O3, а на сплавах ЦНК7П и ЖС32 – из оксидов Al2O3 и шпинели Ni(Cr,Al)2O4. Кроме того, следует учесть, что оксидный слой на сплаве ЖС32 легировантанталом и рением (до 3 % мас.). Состав данных оксидных слоев определяется содержанием в сплавах хрома и алюминия и согласуется с данными авторов работы [11].

Кроме того, согласно данным работы [6], они повышают пластичность оксидного слоя и вызывают измельчение крупных зерен оксида на более мелкие, что способствует снижению внутренних напряжений и вероятности возникновения трещин в оксиде. Высказанные предположения были косвенно подтверждены результатами рентгеноструктурного анализа: рефлексы для образцов с имплантированным подслоем как до, так и после испытаний характеризовались большей шириной и меньшей интенсивностью.

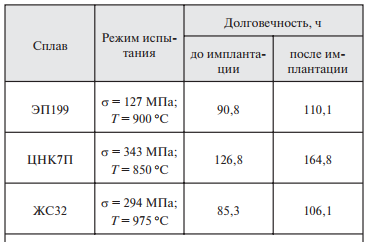

Результаты испытаний на длительную прочность

приведены рисунке 5. Как видно из представленных

данных, для всех сплавов имплантация поверхностиприводит к повышению долговечности образцов в

1,2–1,3 раза. Мелкодисперсные фазы, формирующиеся при ионном модифицировании поверхностно

го слоя никелевых сплавов, являются эффективными

стопорами

на пути движения дислокаций и повышают адгезионную прочность оксидных пленок на

поверхности сплава [13-15].

Рисунок 5 – Долговечность никелевых сплавов (средние значения)

Имплантационная обработка способствует также повышению выносливости сплавов при их циклическом нагружении в условиях высоких температур. Для сплава ЦНК7П предел выносливости имплантированных образцов повышается на 15 % в сравнении с неимплантированными. Фрактографический анализ изломов показал, что в обоих случаях разрушение носит многоочаговый, подповерхностный характер. На образцах без имплантации морфология излома имеет вид сколов по кристаллографическим плоскостям.

При наличии имплантации разрушение начинается по кристаллографическим плоскостям только в пределах одного двух зерен. В дальнейшем трещина распространяется по телу зерна по механизму вязкого диффузионного разрушения с образованием характерных бороздок усталости [17]. Изменение механизма распространения усталостных трещин обусловлено тем, что мелкодисперсные фазы, содержащие иттербий, тормозят движение дислокаций, предотвращая их слияние и развитие микротрещин [18].

Результаты исследований позволили разработать технологию ионно имплантационного модифицирования поверхности лопаток турбины. Лопатки, им плантированные лантаном и иттербием, прошли опытно промышленную эксплуатацию в составе полноразмерных изделий. После длительной наработки они были подвергнуты люминесцентному контролю.

охранение эксплуатационных характеристик материала на достаточно высоком уровне, обусловленное ионно-имплантационным модифицированием поверхности, проявляется и на лопатках из сплава ЖС32 после ресурсных испытаний. Поверхностная микротвердость снижается на 6 %, уровень остаточных напряжений и глубина упрочненного слоя уменьшаются в 1,1 и 1,4 раза соответственно.

Установлено также, что если для деформируемого сплава ЭП199 имеет место сохранение глубины упрочненного слоя и некоторое снижение остаточных напряжений, то для литейного сплава ЖС32 с монокристаллической структурой наблюдается обратная зависимость.

Выводы

- Комплекс исследований позволил установить, что имплантация поверхности жаропрочных никелевых сплавов редкоземельными металлами приводит к повышению жаростойкости в 1,5–3,0 раза, длительной прочности в 1,2–1,3 раза и предела выносливости при циклической нагрузке на 15 %.

- Опытно промышленная эксплуатация лопаток турбины в составе полноразмерного изделия показала, что технология ионно имплантационного модифицирования дает возможность целенаправленно изменять служебные характеристики поверхностного слоя и обеспечить большую работоспособность деталей.

Список использованной литературы

1. Крымов В.В., Елисеев Ю.С., Зудин К.И. Производство

лопаток газотурбинных двигателей. М.: Машиностроение По

лет, 2002. 376 с.

2. Модифицирование и легирование поверхности лазерны

ми, ионными и электронными пучками; под ред. Дж.М. Поута,

Г. Фоти, Д.К. Джекобсона. М.: Машиностроение, 1987. 327 с.

3. Смыслов А.М., Гусева М.И., Новикова М.К. и др. Повы

шение эксплуатационных свойств лопаток компрессора из ти

тановых сплавов ионным модифицированием поверхности на

установке "ВИТА" // Авиационная промышленность. 1992.

№ 5. С. 18–20.

4. Смыслов А.М., Быбин А.А., Измайлова Н.Ф. Влияние им

плантационной обработки иттербием поверхности никелевых

сплавов на их эксплуатационные свойства // Труды 6 й на

уч. техн. конф. "Сварка. Контроль. Реновация". Уфа: Гилем,

2007. С. 186–191.

5. Невьянцева Р.Р., Парфенов Е.В., Сосновский Д.А. Компь

ютерный измеритель электродного потенциала на базе стан

дартного игрового порта // Приборы и техника эксперимента.

2004. № 1. С. 154–155.

6. Диденко А.Н., Лигачев А.Е., Куракин И.Б. Воздействие

пучков заряженных частиц на поверхность металлов и сплавов.

М.: Энергоатомиздат, 1987. 184 с.

7. Горелик С.С., Добаткин С.В., Капуткина Л.М. Рекристал

лизация металлов и сплавов. М.: МИСИС, 2005. 432 с.

8. Шулов В.А., Стрыгин А.Э., Сулима А.М. и др. Ионно лу

чевая модификация поверхностных слоев и эрозионные свой

ства стали ЭП866Ш и сплава ЭП718ИД // Трение и износ.

1990. Т. 11. № 6. С. 1030–1038.

9. Анищик В.М., Гурачевский Б.Л., Понарядов В.В. и др.

Структурные превращения в поверхностных слоях ионно им

плантированных сталей // Вестник БГУ, 1986. Сер. 1. № 2.

С. 3–5.

10. Трибология: Исследования и приложения: опыт США и

стран СНГ / Под ред. В.А. Белого, К. Лудемы, Н.К. Мышкина.

М.: Машиностроение; Нью Йорк: Аллертон пресс, 1993. 454 с.

11. Суперсплавы II: Жаропрочные материалы для аэрокос

мических и промышленных энергоустановок / Под ред.

Ч.Т. Симса, Н.С. Столоффа, У.К. Хагеля. В 2 книгах. М.: Ме

таллургия, 1995. Кн. 1. 384 с.

12. Абраимов Н.В., Елисеев Ю.С. Химико термическая об

работка жаропрочных сталей и сплавов. М.: Интермет Инжи

ниринг, 2001. 622 с.

13. Гусева М.И., Носков А.Н., Сулима А.М. и др. Ионное

легирование жаропрочных сплавов для лопаток ГТД // Авиа

ционная промышленность. 1988. № 5. С. 65.

14. Ионная имплантация / Под ред. Д. Хирвонена. М.: Ме

таллургия, 1985. 391 с.

15. Семенова И.П. Совершенствование технологических

процессов изготовления лопаток ГТД из жаропрочных никеле

вых сплавов с монокристальной структурой: автореф. дисс. …

канд. техн. наук. Екатеринбург: УГТУ, 1999. 16 с.

16. Мухин В.С. Поверхность: технологические аспекты

прочности деталей ГТД. М.: Наука, 2005. 296 с.

17. Петухов А.Н. Сопротивление усталости деталей ГТД.

М.: Машиностроение, 1993. 240 с.

18. Смыслов А.М. Комбинированные технологии на базе

ионно имплантационного модифицирования поверхности,

обеспечивающие повышение ресурса и надежности лопаток

компрессора и турбины ГТД: автореф. дисс. д-ра техн. наук.

Уфа: УГАТУ, 1993. 40 с.