Аннотация

Данная работа посвящена исследованию разрушения лопатки турбины низкого давления (НД). Перо лопатки изготовлено из хромированной легированной стали 20Х13. Основное внимание в работе уделено анализу разрушения, которое происходило в области аэродинамического профиля на расстоянии 203 мм от основания лопасти. Одна из сломанных лопаток была извлечена для определения причины поломки. Исследования включали визуальный осмотр, фрактографию на сканирующем электронном микроскопе, химический анализ, измерение твердости и определение микроструктуры. Во время подготовки испытательного образца на лопатке были обнаружены фазы, насыщенные кремнием, а также оксидные окалины, присутствующие внутри коррозионных ямок и трещин. Основной причиной выхода из строя лопатки является коррозионная усталость. В статье рассматриваются и другие причины разрушения лопатки турбины.

Введение

В связи с растущим спросом на увеличение температуры газов перед турбиной, инженеры с 20-х годов активно работали над повышением надежности и эффективности турбин [1]. Это привело к увеличению размера турбины, что, в свою очередь, привело к большим напряжениям и вибрации. Применение современных матриалов позволило увеличить температуру газов перед турбиной [2].

В ходе эксплуатации газотурбинных двигателей, лопатки турбины подвергаются воздействию высокой температуры, высоких напряжений и потенциально сильных вибраций. Лопатки турбины являются критически важными компонентами, которые преобразуют линейное движение газа высокой температуры и высокого давления, текущего по градиенту давления, во вращательное движение вала турбины.

Установлено, что лопатки турбины низкого давления более подвержены износу по сравнению с лопатками секций высокого давления [3]. Основными причинами отказов турбин являются усталость, коррозионное растрескивание под напряжением и коррозионная усталость. Вибрация лопатки, возникающая из-за переменного потока газа, вызывает вибрационные и усталостное напряжения [4]. Усталостное разрушение усиливается из-за коррозии. Вибрационные напряжения могут быть уменьшены за счет: обеспечения частот лопаток в узких пределах и, таким образом, избежания резонансной вибрации; ограничения изгибных напряжений газа [5].

В данной статье представлены результаты анализа вышедших из строя лопаток турбины низкого давления. Агрегат был введен в эксплуатацию в 1979 году и при первом капитальном ремонте после семи лет ввода в эксплуатацию 30 лопаток ротора НД были обнаружены поврежденными и заменены. В мае 1998 г. после 69 563 ч или примерно семи лет эксплуатации двигатель были вынуждены остановить из-за высокого уровня шума и вибрации в зоне низкого давления во время работы. При вскрытии корпуса турбины обнаружена поломка лопатки 24 ступени. Ступень определяется как положение колеса, содержащего лопатки, которое отсчитывается от положения зоны высокого давления вдоль вала по направлению к турбогенератору. В данном устройстве зоны высокого и низкого давления содержат 10 и 12 ступеней, тогда как в зоне низкого давления имеется восемь ступеней, а именно ступени 23–30, из которых 24 и 29 ступени более подвержены вибрации, возникающей из-за потока газа во время работы.

Целью данной работы является анализ причины выхода из строя лопатки ступени НД. Для этого исследования были выполнены: анализ состава материала, сканирующая электронная микроскопия (SEM), энергодисперсионный рентгеновский (EDX) анализ, измерение твердости и анализ микроструктуры.

Детали эксперимента

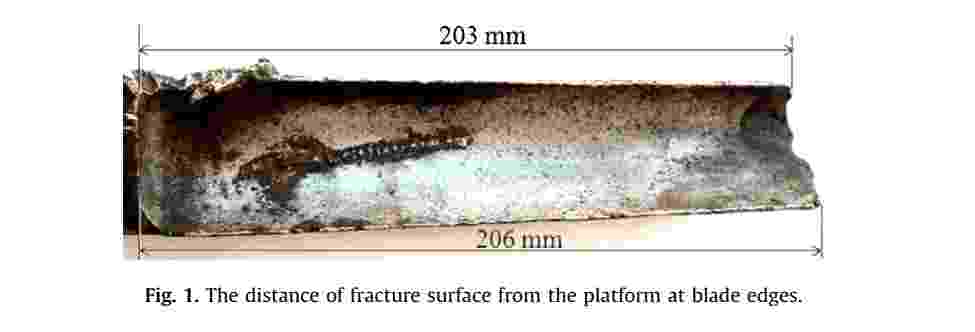

Одна из сломанных лопаток ряда ступени НД была извлечена из агрегата для выявления причины отказа. Излом произошел в области аэродинамического профиля на расстоянии 203 мм от основания (как показано на рис. 1). Был проведен анализ поверхности излома, и элементарные компоненты были идентифицированы с помощью энергодисперсионной спектроскопии (EDS). Образцы для микроскопии были вырезаны из пера и отполированы с использованием стандартных металлографических методов и протравлены гицергией (30 мл разбавленного раствора HCL, 15 мл HNO3 и 45 мл глицерина). Оптический микроскоп и растровый электронный микроскоп (SEM) JEOL JSM-6610LV использовались для наблюдения микроструктуры и морфологии поверхности излома лопатки паровой турбины [6]. Части пера устанавливали для испытания на твердость с нагрузкой 500 г в машине для испытания по Виккерсу.

Рисунок 1 – Расстояние от поверхности трещины до края лопатки.

Полученные результаты

Визуальный осмотр

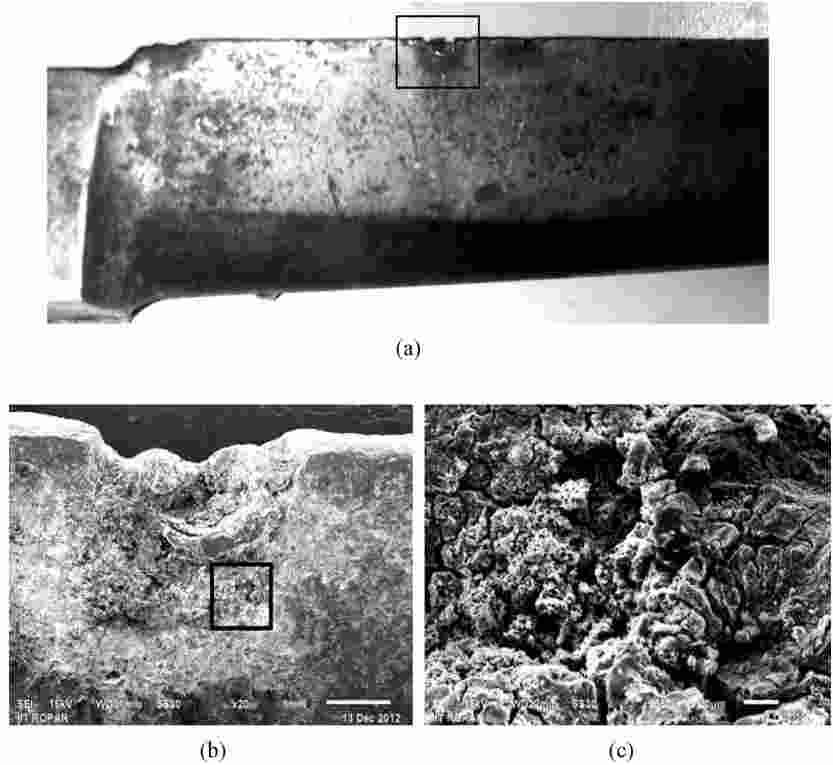

При визуальном осмотре вышедшего из строя пера лопатки было замечено, что оно подверглось питтинговой коррозии. Вогнутая и выпуклая поверхности исследуемой вышедшей из строя лопатки показаны на рис. 2, и видно, что максимальная точечная коррозия сконцентрирована вдоль передней кромки на вогнутой поверхности профиля и вдоль задней кромки выпуклой поверхности. Цвет некоторой части пера казался черным, что указывало на наличие слоя оксида железа разной толщины.

Рисунок 2 – Вид вышедшего из строя пера, показывающий корродированные участки (а) выпуклая поверхность (б) вогнутая поверхность.

Химический анализ

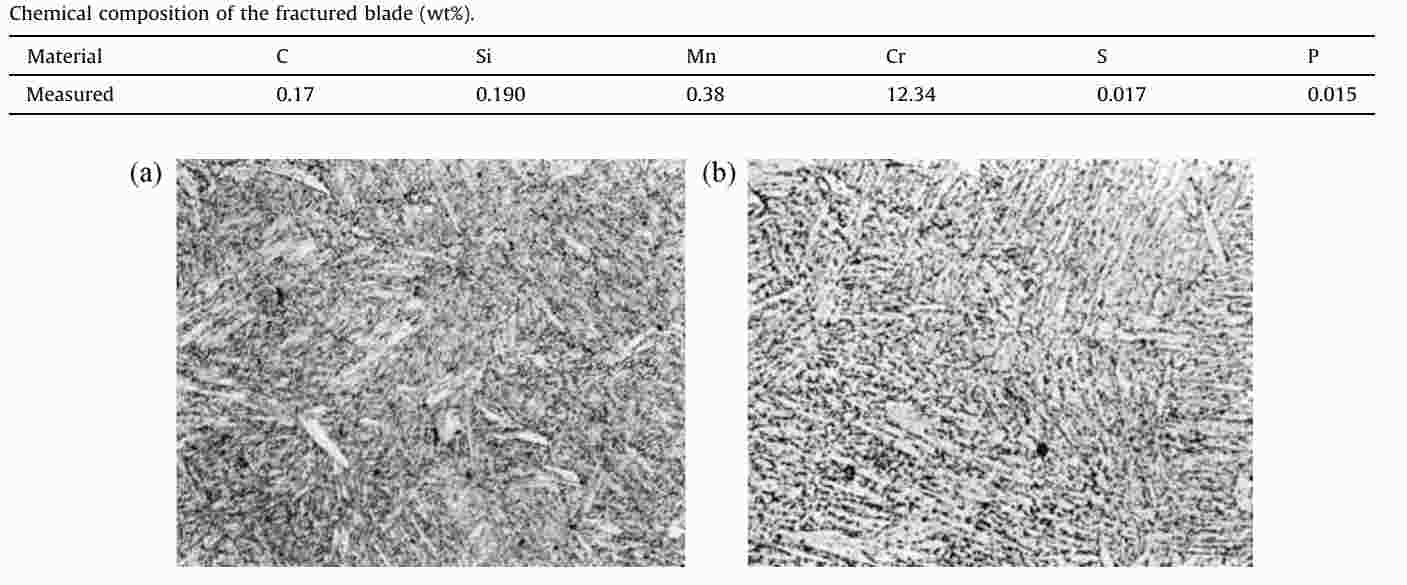

Химический состав материала лезвия был определен с использованием спектрометра оптического эмиссионного анализатора модели DV4 и приведен на рисунке 3. Результат химического анализа показывает, что материал соответствует мартенситной нержавеющей стали AISI 420 (20Х13).

Рисунок 3 – Химический состав сломанной лопатки (мас.%).

Полированный металлографический образец, вырезанный из области пера лопатки и области основания, демонстрирует равномерно распределенную закаленную и отпущенную мартенситную микроструктуру, как показано на Рис. 3 (а) и (b), что свидетельствует об однородности микроструктуры. Не было обнаружено свидетельств микроструктурной деградации, наблюдаемой в области аэродинамического профиля и области основания отказавшей лопатки, и это соответствует спецификации 20Х13 (AISI 420).

Фрактография

Оценка фрактографии проводилась на поверхности излома хвостовика лопатки с использованием

сканирующего электронного микроскопа (SEM) JEOL JSM-6610LV, оснащенного устройством

энергодисперсионной спектроскопии (EDS), для определения происхождения разрушения.

Отказавшее лезвие было вырезано для фрактографического исследования по области его излома.

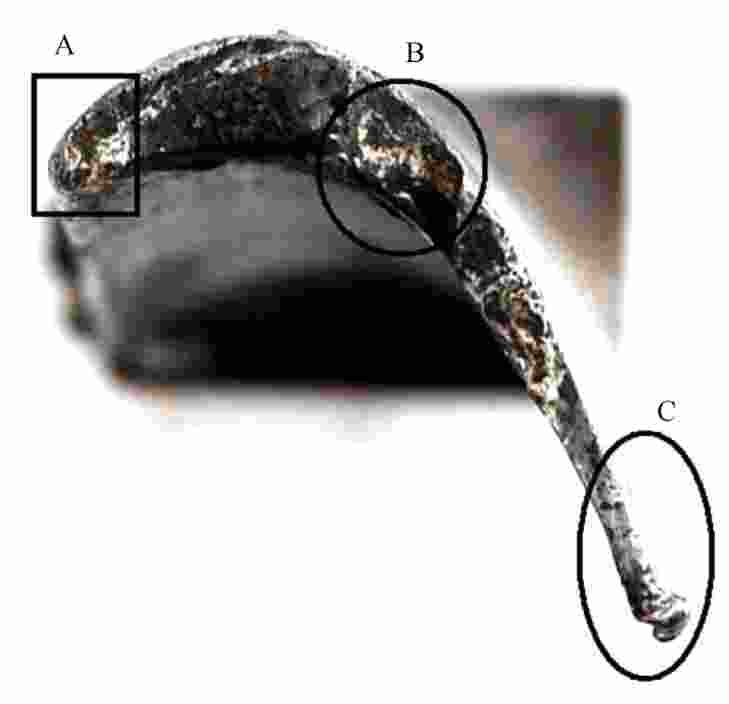

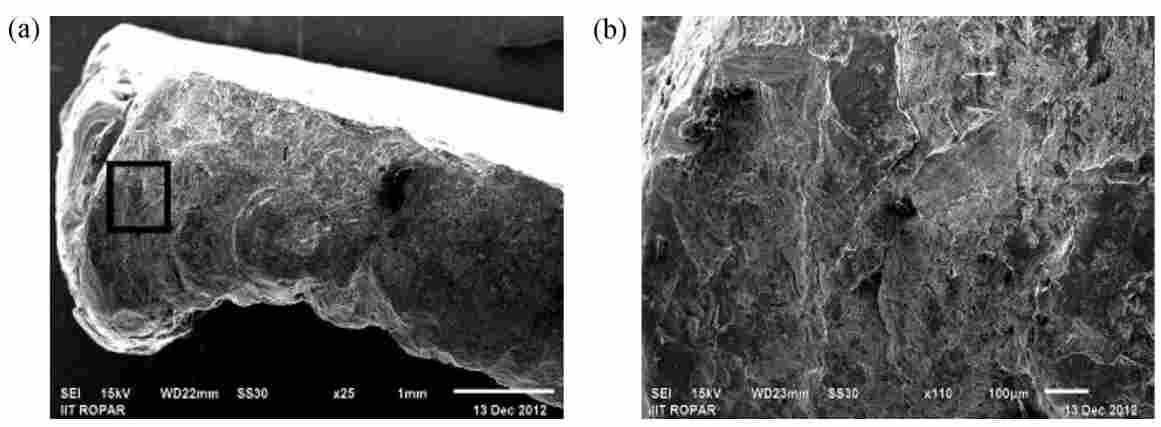

Общий вид изломанной поверхности лопасти показан на рис. 4.

Для анализа режимов разрушения на поверхности излома были отмечены три различные области ,A

,

B

и C

.

Рисунок 4 – Общий вид изломанной поверхности лезвия.

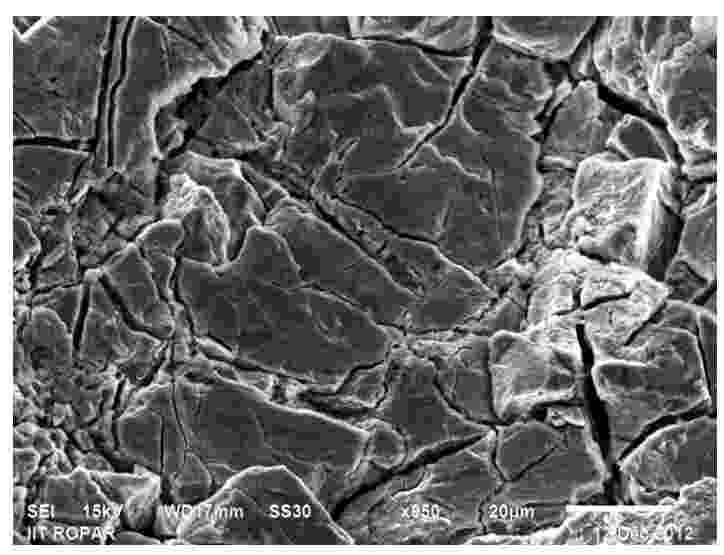

На рис. 5 показан SEM-фрактограф области A

вместе с увеличенным изображением.

Было замечено, что трещина распространялась от передней кромки к задней кромке, как показано

кривизной отметок берега, и развивалась как плоская усталостная трещина. На SEM-фрактограмме

области B

сломанной лопатки, показанной на рис. 6, показан пример транскранулярного

трещинного разрушения наряду с вторичными зернограничными трещинами [7].

Рисунок 5 – (а) СЭМ фрактография области «А» изломанной поверхности; (б) Увеличенное изображение прямоугольного сечения, показывающего распространение трещины от передней кромки к задней кромке.

На увеличенном СЭМ-изображении области C

видно наличие пляжных следов и характерных

полос усталости (рис. 6).

Рисунок 6 – Фрактография на сканирующем электронном микроскопе

показывает трещины межзеренного скола и вторичные зернограничные трещины вблизи

области B

поверхности излома.

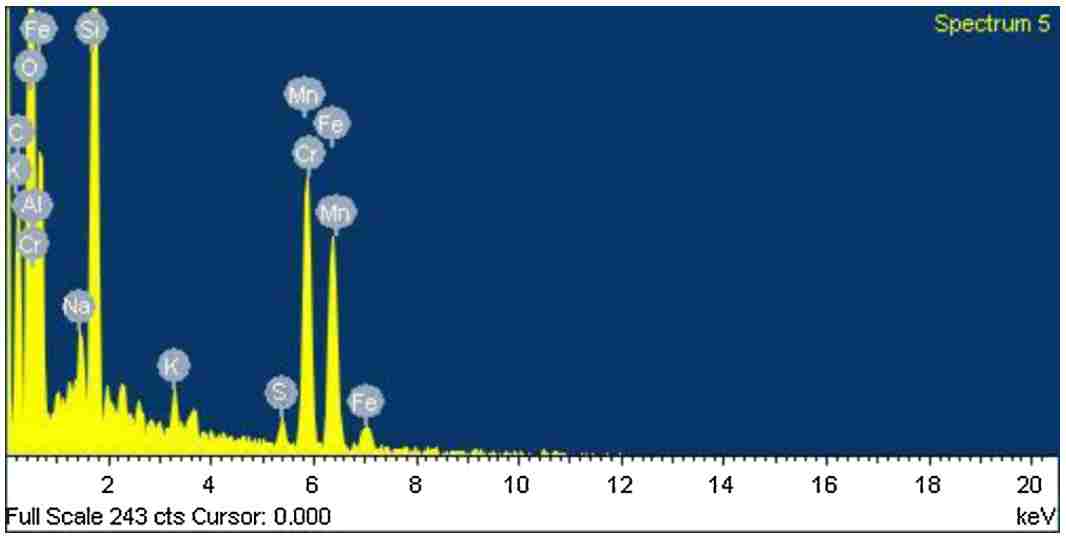

Анализ EDS на сломанной части лопатки обнаружил большое количество Si вместе с O, K, Al, Na и S (рис. 7). Присутствие этих неметаллических включений на изломанной поверхности указывает на длительное пребывание в атмосфере или реакцию лопастей с паром. Фрактографическое исследование этих трех областей, а именно A, B и C сломанной лопатки, а также анализ EDS показывают, что основной причиной отказа лопатки может быть коррозионная усталость.

Рисунок 7 – Спектр ЭДС поверхности сломанной лопатки.

Изображение ямок, присутствующих на задней кромке сломанной лопатки, показано на Рис. 8 вместе с SEM фрактографом ямы, 20x и его увеличенным изображением при 550x. EDS-спектр ямы подтвердил наличие побочных продуктов коррозии (рис. 10). Наблюдаемый элементный состав, обнаруженный в ямах, идентифицировал отложения как смесь оксидов железа, хрома и кремния, а также хлоридов.

Рисунок 8 – (a) Изображение ямок, присутствующих над задней кромкой сломанной лопатки; (b) SEM фрактограмма ямы, 20x ;(c) Увеличенное изображение прямоугольной области ямы 550x.

Твердость

Испытания на твердость использовались для оценки механических свойств поврежденного лезвия. Среднее значение твердости поперечного сечения сломанной лопатки после полировки составило 438 VHN при нагрузке 500г, что находится в пределах, рекомендованных для мартенситной стали AISI 420.Таким образом, предел прочности сломанной лопатки составляет 1402 МПа, а значение находится в установленных пределах для стали марки AISI 420.

Обсуждение

Было обнаружено, что материал вышедшей из строя лопасти имеет такой же химический состав, что и стандартная мартенситная нержавеющая сталь марки AISI 420, без какой-либо микроструктуры. Еще одно сходство проявляется в механических свойствах вышедшей из строя лопатки со стандартной маркой AISI 420. На основании анализа химического состава, механических свойств и микроструктуры можно сделать вывод, что рассматриваемая лопатка не вышла из строя из-за дефекта материала. Из спектра EDS, показанного на фиг. 8, фиг. 10, ясно видно, что поверхность излома обогащена кремниевой фазой, и источником этого большого количества кремния является газ. Наряду с кремнием обнаруживается также полевой шпат, состоящий из силикатов алюминия, смешанных с другими металлами, такими как натрий и калий. Оксид кремния, присутствующий в паре при столкновении с вращающимися лопатками турбины, приводит к образованию ямок коррозии на поверхности лопаток (рис. 2), что приводит к коррозионному воздействию и препятствует потоку пара. Основными коррозионными веществами, обнаруженными во время EDS сломанной лопатки и коррозионных ямок, являются силикаты, оксиды и хлориды. Во время расширения газа через турбину растворимость этих неметаллических включений в газе уменьшается, и они конденсируются на поверхности лопаток в концентрации, намного превышающей исходную концентрацию в паре. Эти концентрированные неметаллические включения усиливают коррозию лезвия. Образование коррозионных ямок в области аэродинамического профиля лопатки приводит к деформации проходов для пара, что, в свою очередь, изменяет скорости пара и перепады давления, что может вызвать чрезмерную тягу ротора, вызывающую проблемы с вибрацией. Фрактограммы трещинной поверхности, полученные с помощью СЭМ, показали, что на трещиноватой поверхности присутствуют трещины межзеренного скола и следы от берега. Наличие этих следов указывало на то, что распространение трещины произошло из-за усталости в результате вибрации лопасти. Следовательно, сочетание агрессивной среды и циклических напряжений, возникающих из-за изменения критической скорости, привело к разрушению лопатки турбины L-1 LP, что определенно является разрушением из-за коррозионной усталости.

Выводы

- На основании анализа микроструктуры и твердости сделан вывод, что исследуемая лопатка турбины не вышла из строя из-за дефекта материала.

- На изломанной поверхности обнаружены оксиды силиката и натрия. Это приводит к образованию ямок коррозии и ответственных за коррозию.

- Вид трещинообразования с межкристаллитным сколом и следы усталости показывают, что причиной разрушения является коррозионная усталость.

- Следует регулярно контролировать химический состав газа, а уровень силикатов и натрия поддерживать на установленном уровне.

Список использованной литературы

1. О. Джонас, Б. Дули. Основные проблемы турбины, связанные с химией: исследования и разработки, основные причины и решения

Труды: пятая международная конференция по химии циклов в ископаемых растениях, EPRI, Пало-Альто, Калифорния (1997).

2.В. Сандерс. Ремонт и повреждение тракта паровой турбины, Том. 1 (февраль 2001 г.) и 2 (июль 2002 г.), Pennwell Press, Талса, OK, США (2001).

3. А.П. Чипчин, C.R.F. Азеведо Анализ отказов лопаток турбонагнетателя. Анализ технических неисправностей, 12 (2005), стр. 49-59.

4. Т. Макклоски. Поиск и устранение неисправностей, вызванных повреждениями парового тракта турбины, достижения в оценке жизненного цикла и оптимизации ископаемых электростанций -

Proceedings EPRI, Palo Alto, California (2002).

5. Н.К. Мукхопадхьяй, С. Гош, И. Чатторадж, С.К. Дас, Д.К. Бхаттачарья

Расследование отказа лопаток паровой турбины низкого давления

Анализ технических отказов, 5 (сентябрь (3)) (1998), стр. 181-193.

6. З. Мазур, Р. Гарсия-Ильескас, Х. Агирре-Романо, Н. Перес-Родригес

Анализ отказов лопаток паровой турбины

Анализ технических сбоев, 15 (2008), стр. 129-141.

7. Справочник ASM по усталости и переломам, Vol. 19, с. 105.

8. Ж.E. Дитер. Механическая металлургия

McGraw-Hill Publishers, Нью-Йорк, США (1993), стр. 373.