Аннотация

В. Н. Скрябин, И. И. Феофилова, С. Л. Рахметов – ИНСТРУМЕНТАЛЬНЫЕ НАЛАДКИ ПРИ ИЗГОТОВЛЕНИИ ЧЕРВЯЧНЫХ КОЛЕС Рассмотрены сборные червячные фрезы, инструментальные и станочные наладки, необходимые при изготовлении червячных колес ортогональных передач. Показано, что локализация пятна контакта в передаче способствует компенсации погрешностей изготовления и сборки, а также повышению технологичности изготовления червячной фрезы.

Введение

При производстве червячных ортогональных передач строгая сопряженность активных поверхностей зубьев является скорее недостатком, чем достоинством. С целью компенсации неизбежных погрешностей изготовления и сборки, а также силовых и температурных деформаций зацепление следует проектировать как приближенное, локализуя контакт в окрестности некоторой расчетной точки. Приближенность вводится искусственно путем модификации одной сопрягаемой поверхности относительно другой так, чтобы при любых допустимых погрешностях пятно контакта не выходило ни на одну из кромок зуба, а точность передачи по нормам плавности оставалась в пределах допуска. Вопросам приближенного червячного зацепления посвящены работы Зак П. С. , Лагутина С. А. , Сандлера А. И. , Верховского А. В. и других. Особое внимание они уделяли восстановлению крупномодульных червячных передач путем изготовления обоих звеньев передачи, т. е. червяка и колеса с учетом возможностей инструментального производства и наличия червячных фрез с параметрами близкими к параметрам червяка вышедшей из строя червячной передачи.

Общее содержание

В производственных условиях эксплуатации сложных технологических машин, например прокатных станов, лебедок, и других наблюдается ситуация, когда червячное колесо вышло из строя, а приводной червяк еще не потерял своей работоспособности и не требуется его изготовление. При этом возможно изготовления не двух деталей при использовании имеющихся в наличии инструментов, а только одной колеса, но при обязательном изготовлении червячной фрезы, обеспечивающей сопряженность нарезанного колеса червяку.

Как правило, в тяжелонагруженных ортогональных передачах используются червяки со шлифованным профилем. При этом мелкосерийность или единичность, а тем более давность изготовления технологической машины, не связаны с типом применяемого червяка. В результате чаще применяются цилиндрические червяки типа ZK1, образованные дисковым инструментом с коническими производящими поверхностями,скрещивающимися с осью червяка под углом, равным делительному углу подъема линии витка червяка.

У червяка восстанавливаемой передачи из-за износа рабочих винтовых поверхностей осевое сечение отличается от номинального, а поэтому требуется его определение путем измерения на контрольно измерительной машине, а при сложности извлечения из корпуса привода червяка использование метода слепков с последующим получением осевого сечения и его контроля на измерительной машине или инструментальном микроскопе.

Осевой профиль производящей поверхности является основой проектирования станочных и инструментальных наладок с использованием:

1) летучего фасонного резца на зубофрезерном станке с ЧПУ;

2) монолитной червячной фрезы;

3) сборной секционной острозаточенной червячной фрезы;

4) сборной червячной фрезы с поворотными рейками.

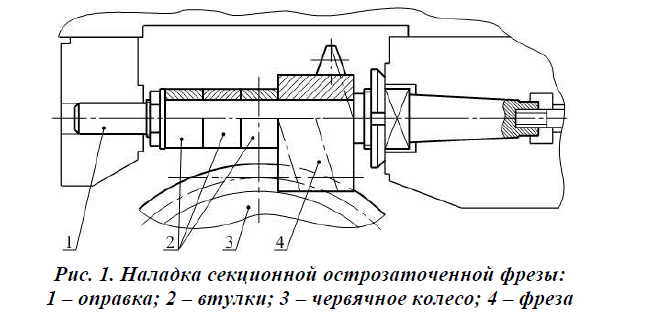

При единичном изготовлении червячных колес наиболее рациональными являются варианты с летучим резцом и сборной секционной острозаточенной червячной фрезой. При серийном изготовлении червячных колес целесообразно применение сборных червячных фрез с поворотными зубчатыми рейками и локализацией пятна контакта.(рис.1) Летучий резец и резцы секционной фрезы изготовляются с профилем осевого сечения производящей поверхности. В комплект инструмента кроме фрезы входят от трех до пяти втулок в зависимости от размеров активной зоны контакта инструмента с нарезаемым колесом. Длина втулки принимается равной осевому шагу зубьев нарезаемого колеса, а допуск на длину не должен превышать 3–5 мкм. Зубофрезерование осуществляется с радиальным врезанием инструмента в заготовку до достижения межосевого расстояния в передаче. Первоначально фреза 4 устанавливается в крайнее правое положение, а затем впадина вырезается на полную глубину. Контроль положения суппорта со столом для заготовки при требуемом межосевом расстоянии производится с помощью индикатора, устанавливаемого на продольных направляющих станка. При включенном станке стол с заготовкой отводится в исходное положение, станок выключается, разбирается инструментальная наладка и фреза переставляется влево на один шаг, т. е. она меняется положением с левой от нее втулкой 2. В дальнейшем процесс фрезерования колеса продолжается до полной обработки.

Разработанные и изготовленные червячные фрезы (рис. 2) использованы для нарезания колес из бронзы Бр. ОФ 10-1 с модулем 10 мм, числом зубьев 30 и числом заходов равным трем на станке модели 5К32А с ручной подачей стола с заготовкой. Режущие зубья из инструментальной стали марки ХВГ установлены в продольные пазы корпуса и закреплены в радиальном направлении кольцами, а в осевом направлении крышками с помощью винтов.

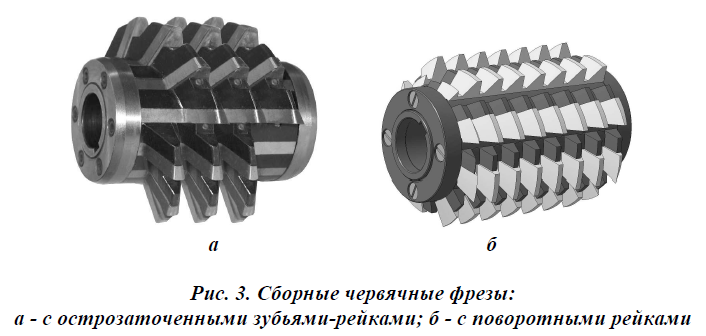

Для компенсации погрешностей сборке передачи в корпусе привода технологической машины, полученных колесом при его нарезании на зубофрезерном станке, диаметр фрезы целесообразно увеличить. Это обеспечивает продольную модификацию, т. е. плавный отвод поверхности зуба колеса от поверхности взаимоогибаемого червяка, локализует контакт по ширине венца, предотвращает уход пятна контакта на торцовые кромки зубьев и снижает чувствительность передачи к отклонениям межосевого угла в собранной передаче и при обработке колеса. При нарезании большого количества колес и сложности перестановки фрезы целесообразно использовать многовитковые сборные червячные фрезы (рис. 3)

Повышение качества рабочих поверхностей зубчатого венца червячного колеса обеспечивается на операции шевингования, выполняемой как при свободном, так и при принудительном обкатывании. Принудительное обкатывание выполняется на зубофрезерном станке аналогично червячному зубофрезерованию. Свободное обкатывание на зубофрезерном станке при разомкнутой делительной передаче или в специальном обкатном приспособлении.

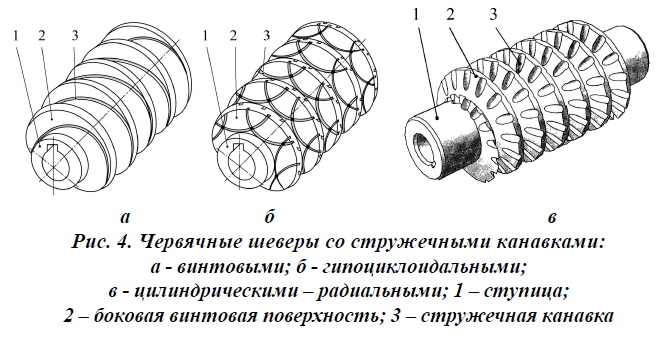

Червячные шеверы (рис. 4) выполняются с одной винтовой или нeсколькими стружечными канавками, с сеткой гипоциклоидальных стружечных канавок, и с радиальными отверстиями. Стружечные канавки по высоте профиля витка полностью перекрывают рабочую боковую поверхность обрабатываемого червячного колеса. Червяк имеет заходную коническую винтовую часть, рабочую цилиндрическую винтовую часть с переменной толщиной витка и калибрующую часть. Отсутствие продольных стружечных канавок как у червячной фрезы исключает образование огранки на боковых поверхностях обрабатываемого червячного колеса. В зависимости от величины припуска, срезаемого при чистовой обработке, шеверы обеспечивают различную форму стружек: непрерывную для одной или нескольких винтовых канавок и элементную для гипоциклоидальных шеверов и шеверов с отверстиями.

Вывод

Испытания показали, что наиболее технологичными в изготовлении являются шеверы со стружечными канавками в виде отверстий, через которые во время обработки прокачивается охлаждающая жидкость для вымывания стружки. Наличие участков винтовой боковой поверхности непрерываемой стружечными канавками создает беззазорный контакт с заготовкой и исключает возможные вибрации при обработке.

Список использованной литературы

1.Феофилов Н. Д. , Ананьева В. В. , Плахотников В. М. , Феофилова

И. И. Влияние параметров инструментальной наладки на точность зубчатых колес при зубофрезеровании сборными фрезами // Сборка в машиностроении, приборостроении, 2003. №5. С. 22-25.