Аннотация

С. Л. Рахметов, М. А. Мальцева – ФОРМООБРАЗОВАНИЯ ВЕНЦА ЧЕРВЯЧНОГО КОЛЕСА Рассмотрено формообразование червячного колеса, сопрягаемого с четырехзаходным червяком. В качестве режущих инструментов использовались червячные фрезы с числом заходов, равным четырем и одному. При формообразовании учитывались геометрические параметры каждого из инструментов в кинематическом движении.

Введение

В машиностроительном производстве при единичном изготовлении червячных передач с числом заходов более одного требуются дополнительные расчеты, изготовление оснастки, настройка оборудования, что трудоемко. В статье изучена возможность нарезания зубчатого венца червяного колеса с m = 5мм и числом зубьев z2 = 50, сопрягаемого с червяком с da1 = 72,5мм и имеющим число витков z1 = 4 червячной фрезой с одним витком.

Общее содержание

В качестве участвующих в моделировании операции зубофрезерования инструментов взяты две червячные фрезы с m = 5 сборной конструкции, отличающиеся по числу заходов: z0 = 4 и z0 =1. У монолитных фрез при малом рабочем диаметре уменьшается величина затылования, что ведет к уменьшению числа переточек, поэтому конструкция фрез выбрана сборной. Режущие рейки для сборной фрезы профилируются по всей задней поверхности в технологическом корпусе, это увеличивает число переточек. Увеличение числа витков инструмента уменьшает количество его режущих зубьев, участвующих в срезании слоев металла из одной впадины червячного колеса. Это ведет к увеличению толщины срезаемых слоев металла и увеличению сил резания. Особенностью четырехзаходной конструкции являются погрешности, возникающие при сборке из-за смещения режущих реек относительно друг друга вдоль посадочного паза. Погрешности будут передаваться на зубчатый венец червячного колеса.

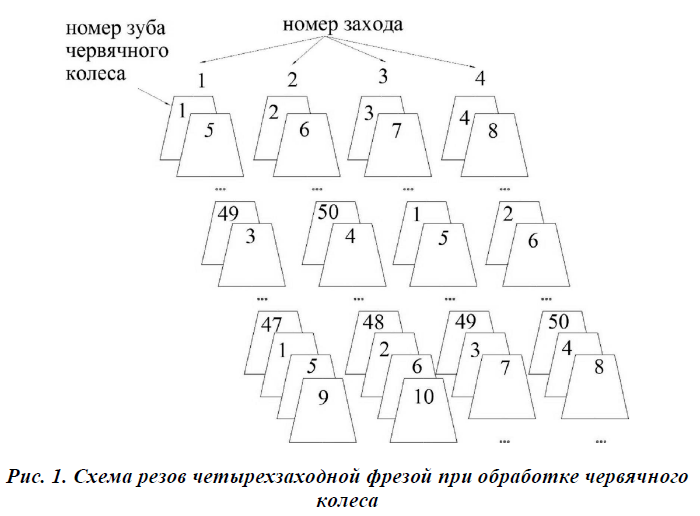

Нарезание зубьев четырехзаходной фрезой будет осуществляться по схеме, изображенной на (рис. 1), где показаны четыре ряда резов четырехзаходной червячной фрезы, каждый ряд соответствует своему заходу. Если пронумеровать зубья червячного колеса от 1 до 50, то получается, что первый заход червячной фрезы начинает резать 1-й, 5-й … 49-й зубья колеса, второй заход 2-й, 6-й … 50-й зубья колеса, третий заход 3-й, 7-й … 47-й зубья червячного колеса, четвертый заход 4-й, 8-й … 48-й зубья колеса. Из схемы видно, что когда червячное колесо сделает полный оборот, первый заход будет резать 3-й, 7-й … 47-й зубья колеса, второй заход – 4-й, 8-й … 48-й зубья червячного колеса, третий заход – 1й, 5-й … 49-й зубья и четвертый заход – 2-й, 6-й … 50-й зубья. После второго оборота червячного колеса первый заход снова будет резать 1-й зуб, второй заход – 2-й зуб, третий заход – 3-й зуб, четвертый заход – 4-й зуб и так соответственно до 50-го зуба.

Из представленного выше можно сделать вывод, что группа витков червячной фрезы «1, 3» режет 25 зубьев колеса, а группа витков «2, 4» – остальные 25 зубьев червячного колеса, поэтому погрешность шага рабочего червяка будет образовываться между этими группами витков.

При зубонарезании червячного колеса червячной фрезой с одним заходом участвуют все зубья инструмента, что уменьшает величину приходящегося на один зуб срезаемого слоя металла и силы резания. Также исключается погрешность углового шага между зубьями червячного колеса.

Чтобы проверить, будет ли соответствовать профиль зуба червячного колеса, нарезанного четырехзаходной фрезой, профилю зуба червячного колеса, нарезанного однозаходной фрезой, поочередно было выполнено 3D-моделирование процесса обкатки червячного колеса.

Процесс моделирования обкатки червячного колеса четырехзаходной червячной фрезой осуществлялся следующим образом:

1) создание модели заготовки червячного колеса в виде кольца с внешним диаметром 273,8 мм, внутренним диаметром 220 мм и высотой

54,4 мм;

2) построение профиля производящей поверхности инструмента для первого и третьего захода в плоскости, перпендикулярной оси червячного

колеса, проходящей через середину зубчатого колеса;

3) осуществление моделирования поворота инструмента от одной режущей рейки к другой и поворот зубчатого колеса;

4) построение траектории движения профилей в виде двух спиралей;

5) выполнение реза с помощью операции кинематического вырезания;

6) выполнение пп. 3 – 5 12 раз.

Процесс обкатки червячного колеса однозаходной червячной фрезой осуществлялся следующим образом:

1) создание модели заготовки червячного колеса в виде кольца с внешним диаметром 273,8 мм, внутренним диаметром 220 мм и высотой

54,4 мм;

2) построение профиля производящей поверхности инструмента в плоскости в плоскости, перпендикулярной оси червячного колеса, проходящей через середину зубчатого колеса;

3) осуществление моделирования поворота инструмента от одной режущей рейки к другой и поворот зубчатого колеса на расчётный угол φ.

4) построение траектории движения расчетных профилей в виде спирали;

5) выполнение реза с помощью операции кинематического вырезания;

6) выполнение пп. 1 – 4 33 раза.

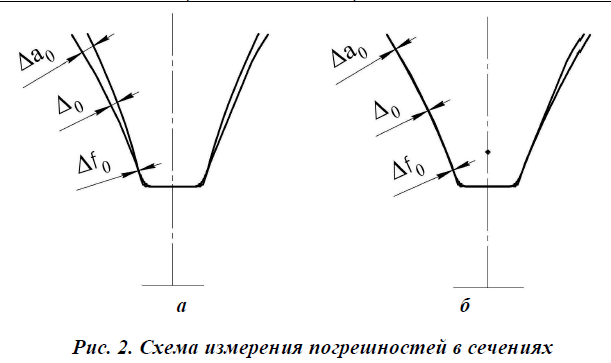

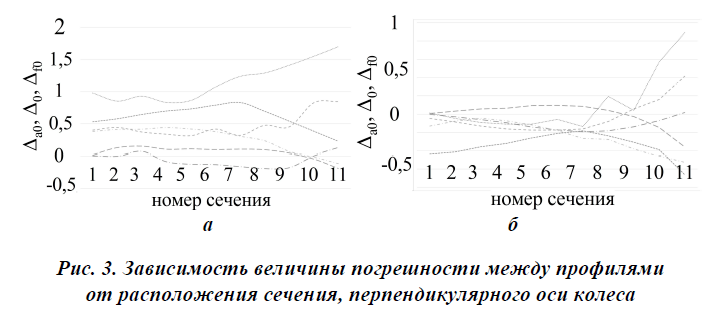

В результате обкатки червячных колес в графической программе были получены впадины зубьев (рис. 2). Для того чтобы сравнить полученные профили, была произведена серия сечений каждого из нарезанных колес. После этого нормально к профилю была измерена погрешность червячного колеса на диаметре вершин 3а0 , делительном диаметре 30 и диаметре впадин 3f0 (рис. 2, а), которая показала, что дополнительный поворот фрезы увеличивает толщину зуба червячного колеса при его вершине. Изменив угол исходного контура фрезы, сохранив при этом толщину зуба при вершине, осуществим процесс обкатки еще раз и сравним полученные результаты (рис. 2, б).

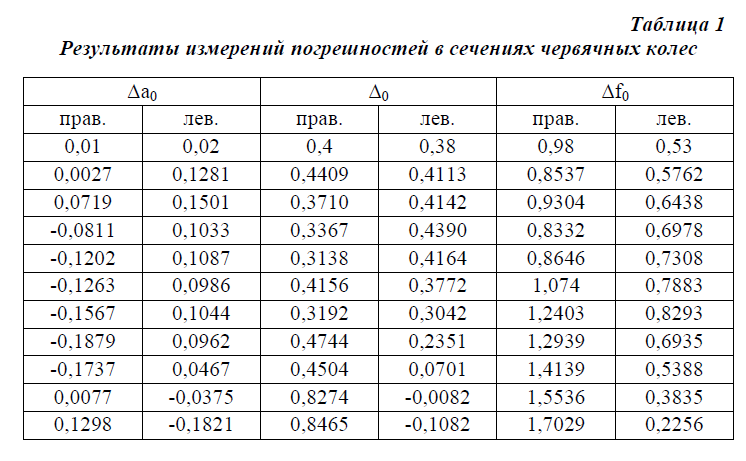

Результаты измерений приведены в табл. 1.

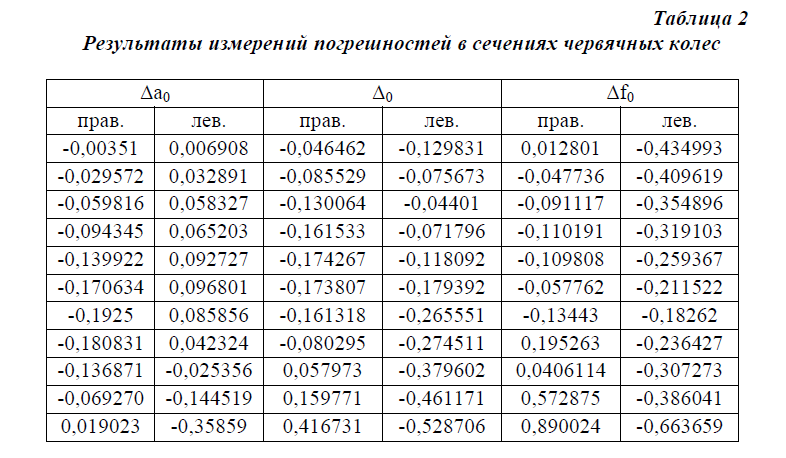

Анализ табл. 1 показал, что погрешность увеличивается от впадины колеса до его вершины. Чтобы сравнить профиль в торцовом сечении червячного колеса, нарезанного четырехзаходной червячной фрезой, и профиль в торцовом сечении червячного колеса, нарезанного однозаходной фрезой с корректированным углом профиля фрезы, также была проведена серия сечений и измерена погрешность (рис. 2, б). Результаты измерений приведены в табл. 2.

Наглядно полученный результат представлен на рис. 3.

Вывод

Анализ графиков показал, что корректировка профиля инструмента позволила уменьшить погрешность стороны зуба червячного колеса, нарезаемого однозаходной фрезой с корректированным профилем в среднем по всем сечениям в 2,5 раза, что позволит улучшить сопрягаемость червячного колеса и червяка и положительно отразиться на работе данной червячной передачи.

Также можно сделать вывод, что однозаходным червячным инструментом можно нарезать червячные колеса с числом сопряженных витков

более одного.

Список использованной литературы

1. Cкрябин В. Н., Феофилова И. И., Рахметов С. Л. Инструментальные наладки при изготовлении червячных колес // Известия Тульского государственного университета. Технические науки. Вып. 11. Ч. 1. 2014. С. 150 – 155.

2. Скрябин В. Н., Феофилова И. И., Рахметов С. Л. Производящие и технологические винтовые поверхности червячных фрез для зубчатых колес // Известия Тульского государственного университета. Технические науки. Вып. 4. 2016. C. 185 – 192.

3. Графическое моделирование червячного зубофрезерования / Нгуен Хонг Тиен [и др.] // Известия Тульского государственного университета. Технические науки. Вып. 5. Ч. 2. 2015. C. 213 – 218.