Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 4. Структурна надійність і методи підвищення ресурсу газотурбінних двигунів на основі забезпечення функціонально–орієнтованих властивостей

- Висновки

- Перелік посилань

Вступ

У сучасному машинобудуванні в умовах гострої конкуренції на світовому ринках особливої актуальності для двигунобудівних підприємств має проблема випуску конкурентноздатної продукції. При цьому необхідно враховувати якість продукції, що випускається, стислі терміни і вартість ізделія. Одной з найважливіших завдань вдосконалення авіаційних двигунів є підвищення їх надійності та ресурсу.

Надійність газотурбінних двигунів в значній мірі залежить від надійності роботи лопаток компресора і турбіни, оскільки вони є найбільш навантаженими деталями. Лопатки піддаються дії статичних, динамічних та циклічних навантажень, крім того, лопатки турбіни відчувають циклічні, термічні напруги, вони працюють в умовах агресивного газового середовища при високій температурі і піддаються газової корозії. Лопатки ГТД мають складну просторову геометрію і виготовляються з важко–деформівних матеріалів: жароміцних, титанових і алюмінієвих сплавів. До них пред'являються підвищені вимоги, такі як: за структурою металу, його хімічним складом, механічними властивостями, геометричних розмірів, виключення дефектів (закови, простріли, пережогу, прижоги і т.д.).

1. Актуальність теми

Вертолітний газотурбінний двигун (ГТД) складається з великого числа підсистем, модулів і елементів, які працюють в складних експлуатаційних умовах. При цьому до основних підсистем цього авіаційного двигуна відноситься компресор, який має безліч лопаток різного призначення, розташованих на дисках ступенів, що утворюють групи лопаток, що виконують задані експлуатаційні функції. Можна відзначити, що ці групи лопаток мають різний характер своєї експлуатації, обумовлений особливостями руху пилоповітряної потоку по тракту компресора, просторової формою лопаток, їх розташуванням і кінематикою руху. Це призводить до виникнення неоднакового та нерівномірного абразивно–ерозійного зносу кожної лопатки, лопаток в групі і груп лопаток відносно один одного в компресорі. Все це знижує ресурс вертолітного ВМД в цілому, зменшує потенційні можливості повного використання всіх груп лопаток компресора з умови рівності їх ресурсів, знижує оперативність його ремонту і відновлення, а також обмежує можливість організації різних структурних груп лопаток в модульні структури, що значно знижує параметри їх обробно упрочняющая обробки (ОУО), відновлення і ремонту.

Для підвищення ресурсу лопаток компресора вертолітних ГТД використовується цілий комплекс різних методів ОУО, технологічних процесів і принципів раціональної обробки. При цьому для вирівнювання зносу робочих поверхонь лопаток застосовуються функціонально-орієнтовані покриття (ФОП). Ці покриття забезпечують реалізацію функціональнооріентірованних властивостей (ФОС) робочих поверхонь лопаток компресора, що значно підвищує їх ресурс.

Виконані дослідження дозволили встановити, що в компресор вертолітного ВМД структурується з різних груп лопаток. При цьому на кожну групу лопаток діють свої певні експлуатаційні впливу, що характеризуються виникненням різного за характером і інтенсивності зносу цих груп лопаток. Тому для кожної групи лопаток необхідно забезпечувати свій конкретний технологічний процес ОУО лопаток компресора з ФОС. Причому існуючі технологічні процеси і застосовуються методи не дозволяють вирівнювати ресурс лопаток компресора різних груп лопаток в єдиному комплексі. Вирішення цих питань стає можливим на базі єдиних зв'язків і забезпечення заданих параметрів ФОС між різними групами лопаток компресора ГТД. Для цього необхідне вдосконалення технологічного забезпечення та створення комплексного багатозв'язного технологічного процесу ОУО лопаток з ФОС.

На підставі цього, підвищення ресурсу лопаток компресора вертолітних ГТД за допомогою його вирівнювання між структурними групами лопаток на основі комплексних обробно-зміцнюючих багатозв'язних технологічних процесів і забезпечення ФОС є актуальним завданням, що має важливе наукове і практичне значення.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є підвищення ресурсу роботи лопаток за рахунок забезпечення функціонально–орієнтованих технологій, шляхом синтезу спеціального технологічного процесу і розробки технологічного забезпечення.

Основні задачі дослідження:

- Виконати аналіз особливостей роботи лопаток компресора турбовальних ГТД.

- Дослідити основні принципи і особливості експлуатації лопаток.

- Розробити структурний синтез технологічних процесів із забезпечення функціональних властивостей лопаток ГТД.

- Виконати експериментальні дослідження по реалізації підвищення експлуатаційних властивостей лопаток компресора.

- Запропонувати загальні рекомендації по синтезу структури комплексного багатозв'язного технологічного процесу обробно-зміцнюючої обробки груп лопаток компресора на основі ФОП і принципу рівності ресурсів їх груп. Впровадити результати в реальне виробництво для економії коштів, і підвищення продуктивності.

Об'єкт дослідження: структура комплексного багатозв'язного технологічного процесу ОУО лопаток компресора ГТД з ФОП на основі рівності ресурсів їх груп

Предмет дослідження: безліч зв'язків параметрів властивостей лопаток компресора між окремими технологічними процесами обробки їх груп.

В рамках магістерської роботи планується отримання актуальних наукових результатів по наступним напрямкам:

- Встановлено, що на лопатки компресора діють нерівномірні експлуатаційні функції, які реалізуються за групами лопаток, при цьому абразивно-ерозійний знос лопаток компресора характеризується нерівномірністю трьох рангів.

- Розроблено технологічний підхід синтезу комплексного технологічного процесу ОУО лопаток компресора на основі багатозв'язних технологічних процесів і забезпечення ФОС структурних груп лопаток з 4 умови рівності їх ресурсу.

- Визначено безліч зв'язків параметрів структури окремих технологічних процесів для забезпечення необхідного безлічі ФОС групам лопаток компресора з умови рівності їх ресурсу за великим його значенням.

3. Огляд досліджень та розробок

Питанням вдосконалення структурного і технологічного забезпечення обробно-зміцнюючої обробки лопаток компресора ГТД присвячені роботи великої кількості вчених і фахівців. До основоположних досліджень в цьому напрямку можна віднести роботи наступних професорів: Абраімова Н.В., Без'язичного В.Ф., Богуслаєва В.О., Дьоміна Ф.І., Жеманюка П.Д., Єлісєєва Ю.С., Крилова В .І., Макарова В.Ф., Полєтаєва В.А., Проничева Н.Д., Тамарина Ю.А., Шітарева І.Л., Яценко В.К. і багатьох інших вчених. У даних роботах наводяться відомості щодо створення прогресивних технологій, спрямованих на підвищення якості елементів і лопаток авіаційних ГТД. Однак наведені в них дослідження не дозволяють удосконалювати структурний і технологічне забезпечення виготовлення лопаток компресора вертолітних ГТД з урахуванням зв'язків технологічних процесів ОУО груп лопаток компресора і рівності їх ресурсу. А також проведений огляд сучасного стану питання досліджень показав, що на базі існуючих даних неможливо вирішувати питання підвищення ресурсу лопаток компресора вертолітних ГТД за допомогою його вирівнювання між структурними групами лопаток на основі існуючих технологічних процесів і забезпечення ФОС. Тому для цього необхідно вдосконалювати структурний і технологічне забезпечення лопаток компресора на основі багатозв'язних технологій.

Разом з тим, можна відзначити, що виконані раніше дослідження і отримані результати є хорошою базою для подальшого підвищення ресурсу лопаток компресора вертолітних ГТД за допомогою його вирівнювання між структурними групами лопаток на основі комплексних отделочноупрочняющіх багатозв'язних технологічних процесів і забезпечення ФОС.

4. Структурна надійність і методи підвищення ресурсу газотурбінних двигунів на основі забезпечення функціонально–орієнтованих властивостей

Двигун є одним з основних елементів літального апарату (ЛА), що визначає його надійність і безпеку польоту. Одним з важливих напрямків технічної експлуатації ЛА є експлуатація газотурбінних двигунів (ГТД) в складних кліматичних умовах (підвищена запиленість атмосфери) із забезпеченням необхідних ресурсів.

Лопатки компресора газотурбінного двигуна (ГТД) є основними елементами сучасних авіаційних двигунів, які визначають ресурс і надійність їх експлуатації в умовах спільної дії процесів газової корозії і (високотемпературне окислення, різні види сольовий корозії) і ерозійних явищ, а також фазових і структурних змін властивостей матеріалу. це обумовлено дією агресивного газового середовища при високій температурі, вологості, рідких частинок, пилу, піску та інших частинок в повітряному потоці, що призводить до виникнення хіміко-абразивної ерозії елементів лопаток виходу їх з ладу..

Разом з тим, можна відзначити, що ГТД відносяться до складних технічних систем, які складаються з безлічі структурних елементів, з'єднаних в певні під- системи. Тут головними елементами є лопатки, які структуровані за приладами ВМД. Наприклад, в двигуні серії ТВ3-117, є такі пристрої з лопатками: вхідний направляючий апарат (ВНА), пристрій осьового компресора, пристрій з лопатками турбіни компресора, пристрій з лопатками вільної турбіни. Зокрема, осьовий компресор має 4–е групи різних лопаток: поворотні лопаткінаправляющего апарату (НА) на статорі, лопатки НА на статорі, лопатки спрямляющего апарату (СА) на статорі, робочі лопатки ротора (12 ступенів).

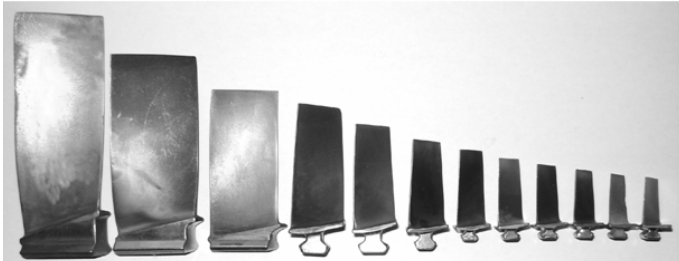

Рисунок 1 – Загальний вигляд лопаток компресора ГТД моделі ТВ3-117

В цілому процес роботи ГТД можна характеризувати наступними основними особливостями:

- Наявність складної структури підсистем лопаток в ВМД.

- Складна структура підсистем лопаток в ВМД формується з системи груп і підгруп лопаток (ступенів).

- В процесі експлуатації ГТД на складну структуру підсистем лопаток діє система нерівномірних експлуатаціоннихвоздействій (система нерівномірних функцій), яка виникає через наступних факторів: конструктивних особливостей лопатки, її розташування в ВМД, кінематичної структури лопатки, особливостей двіженіягазо-повітряного потоку по тракту двигуна, температури середовища у відповідній підсистемі двигуна, структури абразивно-пилової середовища тощо.

- В результаті дії нерівномірних експлуатаційних впливів (абразивно–ерозійні, корозійні, сольові, лужні, кислотні, температурні і інші) на лопатки ГТД відбувається нерівномірний знос або руйнування робочих поверхонь лопаток.

- Виникаючі нерівномірності зносу можна звести до нерівномірності 3–х пологів, а саме: 1–го роду виникають по поверхні лопатки; 2–го роду – виникають по групі лопаток; 3–го роду – виникають між групами лопаток.

Рисунок 2 – Загальний вигляд газотурбінних двигунів. Кількість кадрів – 7.

Ці особливості роботи ГТД знижують ресурс лопаток різних груп і вимагають подальшого аналізу їх роботи, створення методів підвищення ресурсу елементів, підсистем і всього ГТД в цілому.

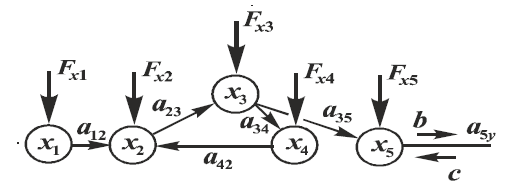

Рисунок 3 – Гіпотетична схема дії різних експлуатаційних функцій на підсистеми ГТД

В даний час для підвищення ресурсу елементної бази ГТД розроблено безліч різних методів підвищення працездатності авіаційних двигунів. Однак, в ряді випадків, ці методи не дозволяють забезпечувати подальше підвищення ресурсу ГТД, особливо в умовах дії нерівномірних експлуатаційних впливів. Тому дана робота орієнтована на подальше підвищення ресурсу лопаток ГТД в умовах дії нерівномірних експлуатаційних функцій.

Рисунок 4 – Загальний вигляд ерозійних руйнувань лопаток ротора

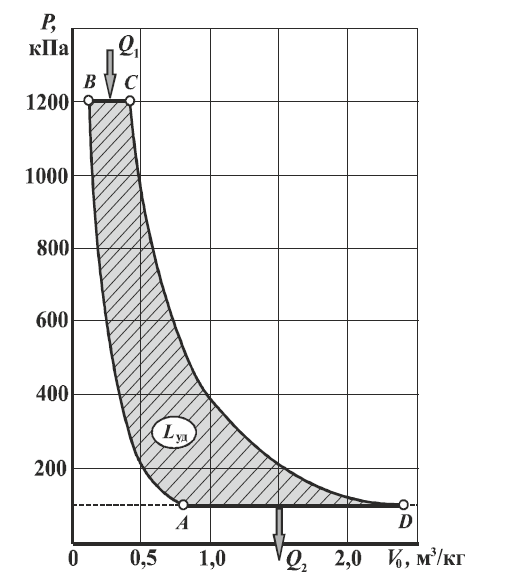

Слід зазначити, що робочий процес вертолітного турбовальних двигуна гіпотетично відповідає ідеальному термодинамическому циклу Брайтона з підведенням Q1 і відведенням Q2 теплоти при постійних тиску і ізоентропіческом стисненні (крива А – В) і розширенні (крива С–Д). Тут, як робоче тіло розглядається повітря з питомою теплоємністю Ср іпоказателем ізоентропа k, молекулярний склад якого не змінюється.

Рисунок 5 – Діаграма ідеального циклу Брайтона

На підставі діаграми рис. 5, для осьового компресора найважливішим є забезпечення параметрів стиснення газовоздушного потоку проточної частини відповідно до кривої А–В. Однак на практиці ідеальний цикл завжди відрізняється від реального термодинамічної циклу. На це впливає цілий комплекс різних параметрів. Найважливіші з них – це постійно збільшуються зазори між лопатками ротора і статора, лопатками ротора і корпусом компресора і лопатками статора і ротором.

З збільшення зазорів проточної частини компресора знижуються всі параметри термодинамічної циклу. Збільшення зазорів між лопатками і елементами проточної частини компресора відбувається в основному через ерозійно-абразивного їх зносу і дії цілого комплексу інших експлуатаційних впливів. Особливо це посилюється в умовах дії різних видів експлуатаційних неравномерностей по структурним елементам і підсистем ГТД, які додатково знижують його ресурс.

Висновок

Велике значення у вирішенні проблеми забезпечення ресурсу і надійності авіаційних ГТД, а також створення двигунів нових поколінь має розробка, вдосконалення та створення нових технологічних процесів, методів обробки деталей і устаткування, які підвищують не тільки продуктивність, але і якість виготовлення.

Поява сучасних типів і модифікацій авіаційних двигунів безперервно супроводжується новими конструкторськими рішеннями, які ведуть за собою технологічні труднощі.

Для їх своєчасного подолання та скорочення розриву між ідеальною

, з точки зору конструкції, і реальної

, з точки зору технології виготовлення деталі, необхідно активно впроваджувати у виробництво прогресивні методи механічної і обробно–зміцнюючої обробки.

Виконаний аналіз особливостей експлуатації структурних елементів і підсистем ВМД дозволив розробити структурнологіческіе формули надійності ГТД для етапу його проектування. А також в роботі запропоновано загальний підхід підвищення ресурсу ГТД на основі забезпечення ФОС його елементів і підсистем. Цей підхід базується на основі групи особливих принципів забезпечення ФОС елементної бази. У роботі показані основні шляхи забезпечення заданого, номінального або граничного ресурсу ГТД на основі ФОС

Перелік посилань

- Михайлов А. Н., Основи формоутворення і підвищення продуктивності при напиленні вакуумних іонно–плазмових покриттів виробів машинобудування / Михайлов В. А.

- Михайлов, Є. А. Михайлова // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ, 2004. – Вип. 28. – С. 108 – 116.

- Михайлов О.М. Основи синтезу функціонально–орієнтованих технологій. – Донецьк: ДонНТУ, 2009. – 346 с.

- Богуслаєв В.О., Яценко В.К., Жеманюк П.Д., Пухальская Г.В., Павленко Д.В., Бень В.П. Обробно–зміцнююча обробка деталей ГТД – Запоріжжя, изд. ВАТ

МоторСіч

, 2005 р – 559 с. Дьомін Ф. І., Проничев Н. Д., Шітарев І. Л. Технологія виготовлення основних деталей газотурбінних двигунів: Учеб. посібник. - М .: Машинобудування. 2002. - 328 с .; мул. - Сулима А.М., Шулов В.А., Ягодкин Ю.Д. Поверхневий шар і експлуатаційні властивості деталей машин. М .: Машинобудування, 1988.240с.

- Михайлов О.М., Михайлова Е.А .. Загальна класифікація вакуумних іонно–плазмових покриттів на внутрішніх циліндричних поверхнях виробів машинобудування. // Зміцнюючі технології та покриття. – М .: Машинобудування ,. №7. 2006. С. 3–6.

- Михайлов О.М., Михайлов В.А., Михайлова Е.А. Іонно-плазмові вакуумні покриття – основа широкого підвищення качестваізделій машинобудування. // Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ, 2004. Вип. 28. С. 108–116.

- Ськубачевський Г. С. Авіаційні газотурбінні двигуни: Підручник для студентів авіаційних вузів. М .: Машинобудування, 1969–544 с. Маталін А. А. Технологія машинобудування: Підручник для студентів вузів. М .: Машинобудування, 1985–512 с.

- Михайлов А.Н., Хавлін Т.В. Особливості технологічного процесу підвищення ресурсу лопаток турбіни авіаційного двигуна на базі функціонально орієнтованої технології // Прогресивні технології і системи машинобудування: Междунар.сб. наук. тр. – Донецьк: ДонНТУ, 2017. – Вип. 1 (56). – С. 101–114.

- Богуслаєв В.А. Обробно-зміцнююча обробка деталей ГТД. / В.А. Богуслаєв, В.К. Яценко, П.Д. Жеманюк і ін. – Запоріжжя: ВАТ

Мотор Січ

. 2005. – 559 с. - Методи пошуку нових технічних рішень / Под ред. А.І. Як і ловінкіна. – Йошкар–Ола: Map. кн. вид-во, 1976. – 192 с.

- Авіаінформ // Щомісячний інформаціонноаналітіческій журнал. – М .: Міжнародна асоціація

Союз авіаційного двигунобудування

, 2016. – Вип. №4 (145). – 182 с.