Моделирование обработки как фактор повышения эффективности производства

Автор: Андрей Аввакумов

Источник: Компания Сапр

Андрей Аввакумов Моделирование обработки как фактор повышения эффективности производства. В данной статье рассматривается моделирование обработки как элемент цепочки современной технологической подготовки производства

Введение

Моделирование обработки является неотъемлемым элементом цепочки современной технологической подготовки производства. При умелом использовании инструментарий по моделированию обработки может стать средством вполне ощутимой экономии сил, времени и, в конечном счете, средств на этапе проектирования обработки для оборудования с ЧПУ.

Общее содержание

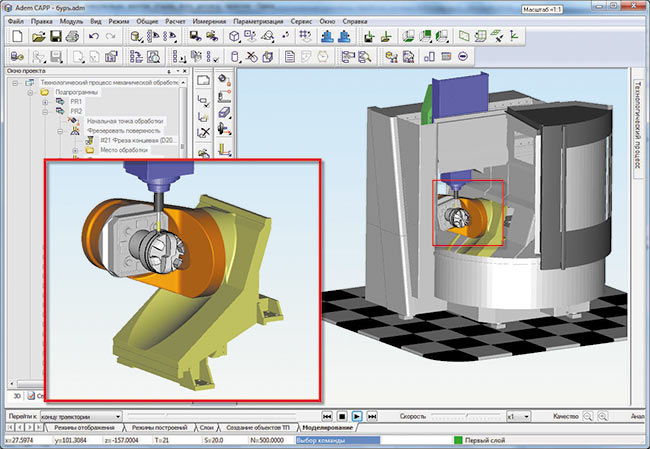

Новые средства моделирования обработки системы ADEM версии 9.0 позволяют производить верификацию рассчитанной CLData и предоставляют технологупрограммисту возможность не просто визуально оценить рассчитанную траекторию движения инструмента, а увидеть симуляцию обработки со снятием материала. В отличие от уже знакомых пользователям средств плоского и объемного моделирования обработки, предоставляющих возможность иметь перед глазами лишь модель обрабатываемой детали и инструмент, движущийся вдоль рассчитанной траектории, новый симулятор демонстрирует кроме заготовки и инструмента также элементы оснастки и станок, на котором будет производиться обработка детали (рис. 1).

Рисунок 1 – Деталь во время обработки на виртуальном станке в симуляторе

Появившийся сегодня в сфере моделирования обработки инструментарий является логичным продолжением развития CAD/CAM/CAPPсистемы ADEM в целом. Чем более сложную обработку может запрограммировать инженертехнолог при помощи САМсистемы, тем большая ответственность ложится на его плечи. Теперь оператор у станка будет уже не в силах по одному только тексту УП проследить за всеми перемещениями инструмента, поворотами стола и шпиндельного узла, а уж тем более – корректируя текст управляющей программы, добиться требуемого качества обрабатываемой поверхности. Вот пожалуй два основных вопроса, решаемых применением симуляторов обработки: первый – оценка безопасности с точки зрения кинематики станка; второй – оценка качества и чистоты поверхностей детали после обработки. Рассмотрим более подробно каждый из этих вопросов.

Что мы подразумеваем под безопасностью, получаемой с применением САМсистемы, управляющих программ? В первую очередь – исключение столкновений подвижных частей станка с деталью и оснасткой, что может привести не только к порче обрабатываемой детали, но и к поломке инструмента, оснастки и станка в целом. Постпроцессор, отлаженный квалифицированными специалистами, позволяет получать управляющие программы, в которых координаты перемещений не выходят за предельные значения для данного станка, а также, еще в процессе проектирования обработки, – проконтролировать и предупредить пользователя об опасном сближении подвижных частей станка.

Однако постпроцессор, насколько бы он хорош ни был, не сможет обеспечить учет оснастки, применяемой для обработки каждой конкретной детали. Суть в том, что заготовку в виде кубика можно закрепить на столе станка при помощи нескольких прижимов, а можно с использованием, к примеру, тисков или еще какойлибо другой специальной оснастки. Естественно, и в том, и в другом, и в третьем случае будут абсолютно разные границы рабочей зоны станка, обусловливаемые в том числе и габаритами оснастки, которые необходимо учитывать при проектировании обработки. Таким образом, учесть ограничения, налагаемые применяемой оснасткой, можно только путем использования верификатора обработки.

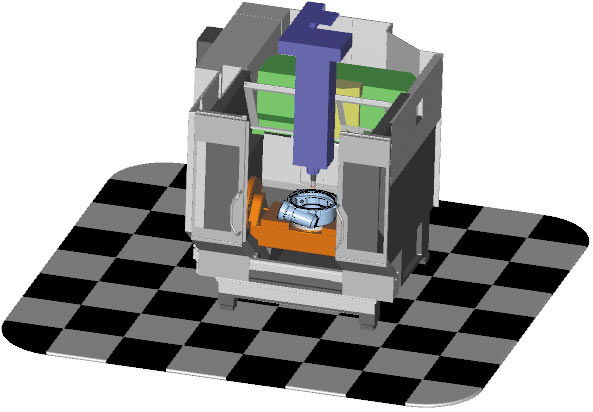

Новый верификатор обработки системы ADEM позволяет выбрать для моделирования необходимый станок из множества различного оборудования с ЧПУ с самыми разными кинематическими схемами – от простых токарных и двухкоординатных фрезерных станков до токарнофрезерных обрабатывающих центров и пятикоординатных фрезерных станков. Выбранный станок подгружается в симулятор в виде твердотельной модели.Кроме того, виртуальный станок может дополняться моделями оснастки, которая будет использоваться для закрепления заготовки на столе станка в реальном производстве (рис. 2).

Рисунок 2 – Оборудование, поддерживаемые симулятором ADEM

Инструмент, который назначает технологпрограммист при проектировании обработки в CAMмодуле системы ADEM, автоматически передается во встроенный симулятор. Это позволяет проконтролировать, достаточен ли будет вылет инструмента для обработки детали с учетом закрепления инструмента в шпинделе станка, а также с учетом применяемой оснастки; соответствует ли подобранный диаметр инструмента габаритам зоны обработки.

Если вести речь о симуляции не только плоской, но и многокоординатной обработки, то здесь налагаются ограничения и по осям вращения станка. Дело даже не в предельных углах наклона стола (рассмотрим на примере фрезерного станка с глобусным столом), а во взаимном расположении рабочих органов станка – шпинделя и наклонно-поворотного стола во время обработки. Стол еще может не достичь максимальных углов наклона, но обработка уже пойдет, как говорится, «под отвесным углом», и тогда особое внимание будет уделяться отводу инструмента из зоны обработки. Это один частный случай. Другой – это использование при обработке инструментов со значительными габаритами или с большим вылетом, когда большое значение придается практически каждому движению инструмента в теле заготовки. Именно такие моменты и создают особую сложность многокоординатной обработки. Если же у технологапрограммиста в процессе проектирования обработки имеется на руках необходимый инструментарий для того, чтобы смоделировать обработку с привязкой к кинематике конкретного станка, то он получает безусловное преимущество. Выявив на детали труднодоступные для обработки места, он может тут же скорректировать стратегию ее обработки и вновь выполнить моделирование обработки уже с учетом всех корректировок.

Это же касается и правки маршрута обработки в целом, и его отдельных переходов. Инженертехнолог, занимающийся проектированием обработки на оборудование с ЧПУ, имеющий на вооружении современную САМсистему с симулятором обработки, с большей вероятностью проектирует оптимальные маршруты обработки, нежели действуя вслепую. Лучше один раз увидеть, чем долго и упорно сидеть и фантазировать, как будет выглядеть процесс обработки.

Второй вопрос, решаемый при симуляции обработки на станке средствами CAD/CAM/CAPPсистемы ADEM, – это оценка качества получаемой поверхности.

Мощные средства твердотельного моделирования, заложенные в ядре нового симулятора, позволяют с высокой точностью моделировать след инструмента, оставляемый на обрабатываемой поверхности. Таким образом, еще до выхода на станок технолог может проконтролировать качество получаемой поверхности. Причем контроль может быть не только визуальным. Инструментарий нового симулятора обработки системы ADEM позволяет сравнить полученную твердотельную модель с моделью детали, по которой технологом изначально проектировалась обработка. При необходимости полученную после симуляции объемную модель детали можно сохранить в формате STL. По умолчанию же результат обработки предлагается сохранять во временных файлах ADEM для использования в качестве заготовки при симуляции последующих программных операций, входящих в общий техпроцесс механообработки.

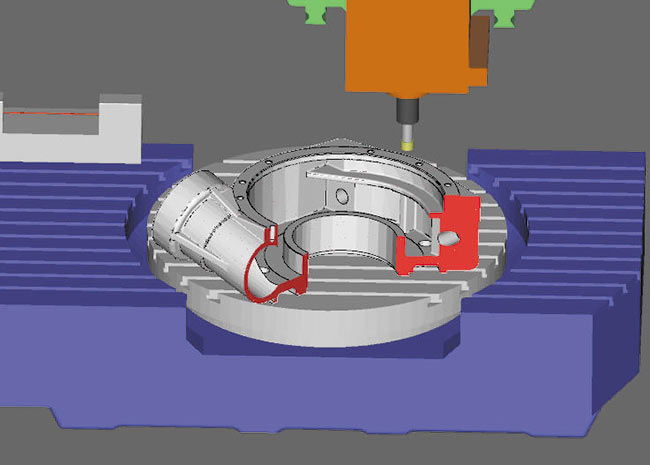

Сохранение полученного после симуляции обработки результата является одним из важнейших требований к любым системам моделирования обработки, поскольку как бы опытен ни был технолог, на глаз определить точность полученной после симуляции обработки детали невозможно. Приходится прибегать к средствам математического аппарата систем моделирования обработки. Симулятор системы ADEM не только позволяет производить визуальный контроль результата моделирования обработки, но и включает ряд средств для анализа полученной геометрии. Так, к услугам технологапрограммиста предоставляется возможность выполнения сечения детали произвольными плоскостями прямо в симуляторе (рис. 3). Сделать это можно как по окончании моделирования обработки, так и непосредственно в ходе самой симуляции.

Рисунок 3 – Рассечение детали произвольными плоскостями во время симуляции

Выводы

Таким образом, при центрировании зубчатых колес по эвольвентному профилю необходимо обеспечить соответствующее пооперационное центрирование заготовок. Это позволит выйти на новый качественный уровень производства зубчатых колес.

Моделирование можно визуально контролировать расположение детали, по которой проектировалась обработка в теле заготовки. По окончании моделирования появляется возможность сравнить полученный результат с исходной моделью, когда по нажатию кнопки «Анализ» система ADEM сравнивает две модели, указывая на места недоработок и зарезаний. Сравнительный анализ геометрии двух моделей может производиться также с учетом припуска, оставляемого на детали после моделируемой операции и с определяемой пользователем точностью.

Еще одним немаловажным фактором экономии сил и средств является то, что вся симуляция проводится самим технологом и непосредственно на своем рабочем месте. То есть нет необходимости лишний раз выкраивать время в плотном графике загрузки станка для того, чтобы обкатать на нем обработку новой детали с целью наглядно увидеть качество обрабатываемой поверхности на выходе со станка. Кроме того, не следует забывать, что обработка тестовой детали требует, как правило, не только наличия необходимой заготовки и инструмента, но порой и специальной оснастки. Добавляем сюда время, необходимое на установку и снятие оснастки, наладку и т.п., и получаем, что станок может «выпасть» из работы на целый день! В то же время отладка технологии обработки детали с использованием САМсистемы и встроенного симулятора обработки позволяет задействовать минимум человеческих и машинных ресурсов. Технологпрограммист может пробовать и анализировать различные варианты обработки детали еще до того, как она будет внедрена на станке.

Безусловно, любой новый инструмент требует соответствующей инструкции по эксплуатации. Симулятор системы ADEM, являющийся не отдельным программным продуктом, а частью самой CAD/CAM/CAPP-системы, стал ее органичным продолжением. Вся терминология и принципы работы унаследованы от самой системы версии 9.0, поставляемой на рынок уже в течение трех лет, а потому хорошо знакомы пользователям. Однако новшества релиза 9.03, в котором как раз и представлен новый симулятор обработки, не будут пугающими и для новичков, поскольку, как и прежде, группа компаний ADEM остается верной своим пользователям и развивается во многом благодаря их заявкам и пожеланиям. Следовательно, все больше инженеров смогут найти в наших программных продуктах необходимый инструмент для успешной и эффективной работы.

Список использованной литературы

Компания САПР