Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследования

- 3.1 Конструкция и принцип действия гидроэлеватора

- 3.2 Общие положения

- 3.3 Моделирование сжатого потока в трехступенчатом диффузоре

- Выводы

- Список источников

Введение

Струйные аппараты (насосы) широко применяются при проектировании гидротранспортных систем в строительстве, сельском хозяйстве, в энергетических паротурбинных установках, в пожарной технике (в качестве смесителей), в химической индустрии и приобрели особое значение в горнодобывающей промышленности.[2]

Это вызвано простотой конструкции и высокой надежностью, т.к. в конструкции струйных аппаратов отсутствуют подвижные механические части, это значительно упрощает условия его эксплуатации и облегчает его ремонт и обслуживание. Использование струйных аппаратов во многих отраслях техники позволяет получать более простые, эффективные и надежные технические решения по сравнению с применением механических нагнетателей (компрессоров, насосов, газодувок, вентиляторов и др.).[3][4]

Гидроструйными насосами называют устройства, предназначенные для осуществления процесса взаимного перемещения струи рабочей (активной) жидкости с потоком подсасываемой (пассивной) среды и последующего их совместного транспортирования. Пассивная среда может быть жидкостью, газом или гидросмесью, содержащей кроме жидкости твердые или газообразные дисперсные примеси. Из этого следует, что внешняя энергия к гидроструйным насосам подводится рабочей жидкостью.[5]

Свое широкое распространение гидроструйные аппараты получили благодаря ряду преимуществ, а именно:

- высокая самовсасывающая способность;

- возможность перекачивать жидкость, газы, газожиткостные смеси, гидросмеси, содержащие примеси твердого, агрессивные среды;

- отсутствие подвижных деталей;

- простота устройства;

- малые габаритные размеры и масса;

- возможность удобного размещения в труднодоступных местах;

- простота регулирования подачи и напора.

К сожалению, гидроструйные аппараты имеют существенные недостатки:

- отсутствие автономного привода;

- необходимость использовать для привода постороннего источника напорной жидкости;

- низкий КПД установки, в лучших конструкциях не выше 35 – 40 %

В горной промышленности невозможно обойтись без водоотливных установок, которые предназначены для откачки воды из шахтных выработок, таким образом, предохраняя шахту от затопления. Одним из наиболее простых, эффективных и надежных методов является использование гидроэлеваторных водоотливных установок.

Гидроэлеваторы получили широкое распространение и применение в методах очистки зумпфов главных и скиповых стволов шахт, т.к. позволяет обеспечить более простой и надежный метод, а также значительно уменьшить долю неквалифицированного ручного труда.[6]

1. Актуальность темы.

Жидкостные струйные насосы широко используются в системах топливоподачи летательных аппаратов, повышения давления всасывания центробежных насосов, гидродобычи и гидротранспорта твердых и сыпучих материалов, водопонижения и водоотведения, технического водоснабжения турбин гидроэлектростанций и многих других. При этом в большинстве гидросистем эжекторы продолжительное время работают в нестационарных условиях, например, при запуске системы или в процессе ее регулирования.

В системах водоотлива и опорожнения емкостей режим работы эжектора в течение всего периода откачки является нестационарным. Поэтому эффективное применение эжектора требует глубокого знания гидродинамики рабочего процесса, статических и динамических характеристик аппарата. Исследования по совершенствованию струйных насосов различного назначения, проводимые в течение ряда лет на кафедре Энергомеханических систем

, свидетельствуют о том, что струйные насосы, обладая высокой надежностью, во многих случаях потребляют чрезмерно высокие объемы рабочей жидкости и энергии, а эжекционные возможности нестационарных струй и аппаратов на их основе изучены недостаточно. Существующие методы расчета ориентированы исключительно на установившиеся режимы работы струйных насосов с непрерывной активной струей, а переходные режимы, характерные для многих гидросистем со струйными насосами, практически не рассматриваются.[7]

2. Цель и задачи исследования, планируемые результаты.

Целью данной работы является разработка параметров трехступенчатого диффузора на основании поставленной задачи, путем моделирования проточной части диффузора в среде SolidWorks FlowSimulation

.

Для достижения поставленной цели необходимо выполнить задачи:

- Рассмотреть и проанализировать физические процессы протекающие в трехступенчатом диффузоре;

- Определить особенности рабочего процесса и выявить закономерности протекающих процессов;

- На основании результатов исследования определить параметры повышающие эффективность работы струйного насоса.

Планируется разработать гидроэлеватор с использованием данной технологии для очистки скипового ствола шахты.

3. Обзор исследования

3.1 Конструкция и принцип действия гидроэлеватора

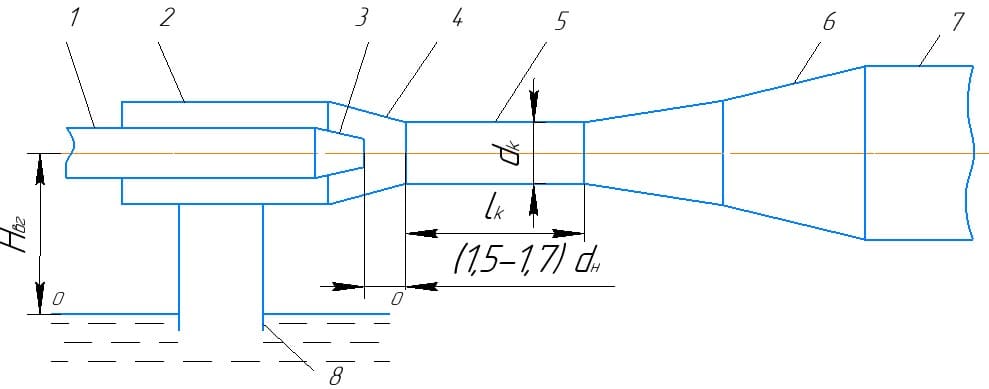

Гидроэлеватор – это насос струйного типа, предназначенный для подъема и транспортирования по трубопроводу гидросмесей и жидкостей, на рисунке 1 представлена схема гидроэлеватора. Принципа действия гидроэлеватора заключается в следующем: энергия потока рабочей жидкости, подводится по трубопроводу рабочей водой 1, в насадке 3 гидроэлеватора происходит преображение в кинетическую энергию струи. Часть кинетической энергии струи применяется для перемещения потока транспортируемой жидкости по подводящему трубопроводу 8, к приемной камере 2 и конфузору 4 до начала камеры смешения 5.[1]

Рисунок 1 – Схема гидроэлеватора

Рисунок 2 – Принцип действия гидроэлеватора (анимация: 31 кадр, 10 повторений, 144 кБ)

В процессе перемешивания потоков в камере смешения происходит передача энергии потока рабочей жидкости транспортируемой. При этом скорость рабочей жидкости уменьшается, а транспортируемой увеличивается. Конфузор служит для подвода транспортируемой жидкости к камере смешения и увеличения ее скорости, что снижает потери энергии при перемешивании потоков. В диффузор 6 приходит преобразование кинетической энергии смешанного потока в потенциальную энергию 7 давления, необходимую для перемещения потока по напорному трубопроводу 7 гидроэлеватора.

Благодаря простоте конструкции, отсутствия вращающихся и трущихся поверхностей позволяет обеспечить надежную и безотказную работу на гидросмеси. Особенностью использования гидроэлеватора является применение не квалифицированного обслуживания и постоянного присутствия человека при работе. В случае подсоса воздуха, гидроэлеватор продолжает работать, не требуя отключения и позволяет откачивать воду насухо.

3.2 Общие положения

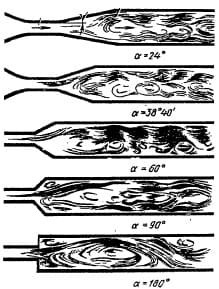

Для перехода от меньшего сечения трубы (канала) к большому (преобразования кинетической энергии потока в потенциальные или динамические давления в статическое) с минимальными потерями полного давления устанавливают плавно расширяющийся участок – диффузор. На рисунке 3 представлен спектр потока в диффузорах с различными углами расширения.

Рисунок 3 – Спектр потока в диффузорах с различными углами расширения

Вследствие того, что в диффузоре с ростом площади поперечного сечения средняя скорость потока при увеличении угла расширения падает, общий коэффициент сопротивления диффузора, приведенный к скорости в узком (начальном) сечении, становится до определенных пределов меньшим, чем для такой же длины участка трубы постоянного сечения с площадью, равной начальной площади сечения диффузора.

Начиная с некоторого угла расширения диффузора заданной длины, дальнейшее увеличение этого угла значительно повышает коэффициент сопротивления, так что он становится во много раз большим, чем для прямой трубы той же длины.[8]

Возрастание коэффициента сопротивления диффузора заданной длины с дальнейшим увеличением угла расширения вызывается усиливающимся турбулентным перемещение потока, отрывом пограничного слоя от стенки диффузора и связанным с этим сильным вихреобразованием. Пограничный слой отрывается от стенок под воздействием положительного градиента давления вдоль диффузора, возникающего вследствие падения скорости при увеличении поперечного сечения (согласно уравнению Бернулли).

При постоянных условиях течения на входе и постоянной относительной длине или степени расширения диффузора, увеличение угла расширения, начиная с α = 0 °, приводит последовательно к четырём основным режимам течения:

- устойчивый режим; безотрывное течение (

безотрывные

диффузоры); - режим с большим неустановившимся срывом потока, когда размер зоны и интенсивность отрыва изменяются во времени (режим сильной пульсирующих течений, диффузоры с местным отрывом потока);

- режим полностью развитого отрыва потока, когда основная часть диффузора занята обширной зоной обратной циркуляции (диффузоры со значительным отрывом потока);

- режим струйного течения, при котором основной поток оторван от стенок диффузора по всему периметру (диффузоры с полным отрывом потока).

Начало отрыва в диффузоре зависит как от его геометрических параметров, так и от режима течения и состояния потока на входе (толщины вытеснения пограничного слоя или толщины потери импульса

, степени турбулентности и т.п.). Опыты показывают, что при наличии диффузора с углом a = 4 °, помещенного как непосредственно за плавным коллектором, так и далеко за ним, не наблюдается отрыва потока на всей длине диффузора даже на длине, соответствующей сечению с отношением площадей.

По мере увеличения α (до 10 – 14 °), согласно тем же опытам, величина при которой еще сохраняется ядро постоянных скоростей, увеличивается. Вместе с тем при указанных углах расширения и определённых длинах появляется, отрыв потока даже при сохранении ядра постоянных скоростей.

Отрыв потока от стенок диффузоров с углами расширения примерно до α = 40 ° начинается, как правило, не по всему периметру сечения, а в той области, где по тем или иным причинам (не симметрия диффузора, несимметричность профиля скоростей на входе и скорость потока в пристеночном слое меньше, чем в других областях сечения. Как только отрыв произошел на одной стороне диффузора, дальнейшее повышение статического давления вдоль диффузора прекращается или ослабляется, и отрыв потока от поверхности диффузора на противоположной стороне уже не возникает. Это обстоятельство обусловливает несимметричное распределение скоростей по сечениям диффузоров.

В симметричном диффузоре с симметричным профилем скоростей на входе отрыв потока от стенки возникает попеременно то на одной, то на другой стороне диффузора, что приводит к значительным колебаниям потока в целом. При малых углах расширения (α <15 – 20 °) потери в криволинейных диффузорах становятся даже большими, чем в прямолинейных. Поэтому криволинейные диффузоры целесообразно применять только при больших углах расширения.

3.3 Моделирование сжатого потока в трехступенчатом диффузоре

Известен диффузор, содержащий конический и цилиндрический патрубки, ступенчато соединенные между собой. Однако данный диффузор имеет весьма высокие потери давления. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является диффузор, содержащий по меньшей мере три цилиндрических патрубка, ступенчато соединенных между собой. Однако известный диффузор имеет значительные осевые габариты. Цель сокращение осевого габарита диффузора.[10]

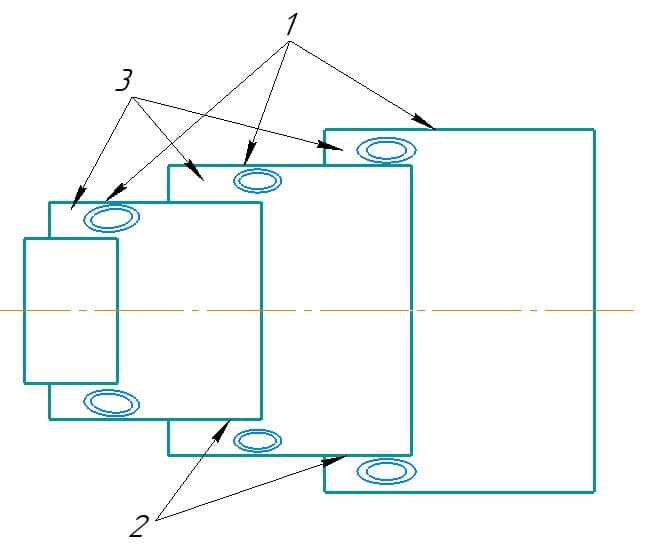

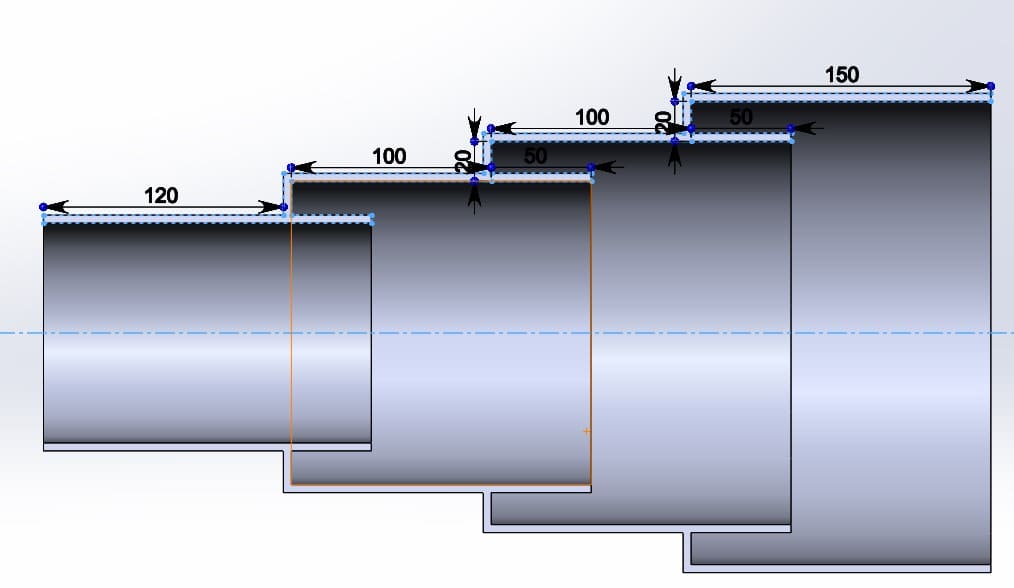

Указанная цель достигается тем, что выходной участок каждого патрубка, кроме последнего по ходу потока, расположен в последующем патрубке с образованием кольцевой пазухи. На рисунке 4 схематично изображен диффузор.

Рисунок 4 – Схема ступенчатого диффузора

Диффузор содержит три цилиндрических патрубка 1, ступенчато соединенных между собой. Выходной участок 2 каждого патрубка, кроме последнего по ходу потока, расположен в последующем патрубке 1 с образованием кольцевой пазухи. Поток, проходя из каждого предыдущего сечения в последующее, внезапно расширяется и отрывается, образуя замкнутые вихревые полости. Наличие в диффузоре пазух 3 позволяет уменьшить его длину, поскольку значительная часть области отрыва размещается внутри пазухи 3.

Диффузор, содержащий по меньшей мере три цилиндрических патрубка, ступенчато соединенных между собой, отличающийся тем, что, с целью сокращения осевого габарита, выходной участок каждого патрубка, кроме последнего по ходу потока, расположен в последующем патрубке с образованием кольцевой пазухи.

Рисунок 5 – Схема построенной проточной части диффузора

При помощи внутренней функции Flow Simulation начинаем моделирование проточной части диффузора исходя из рисунка 5. Для выполнения моделирования необходима создать заглушки на входе и выходе, для того, чтобы создать замкнутый объем модели. Задаемся граничными условиями, в нашем случае это объёмный расход гидроэлеватора и необходимо задаться граничными условиями давления.[9]

Примечание: Так как расчет ведется в замкнутом пространстве, возникает неточность (поток упирается в заглушку и создает обратное течение), которая мешает полноценно оценить результаты моделирования. Поэтому мы создаем модель диффузора с участком трубопровода на выходе. Проведем моделирование с изменение геометрических параметров пазов (Lп – длина паза; hп – высота паза):

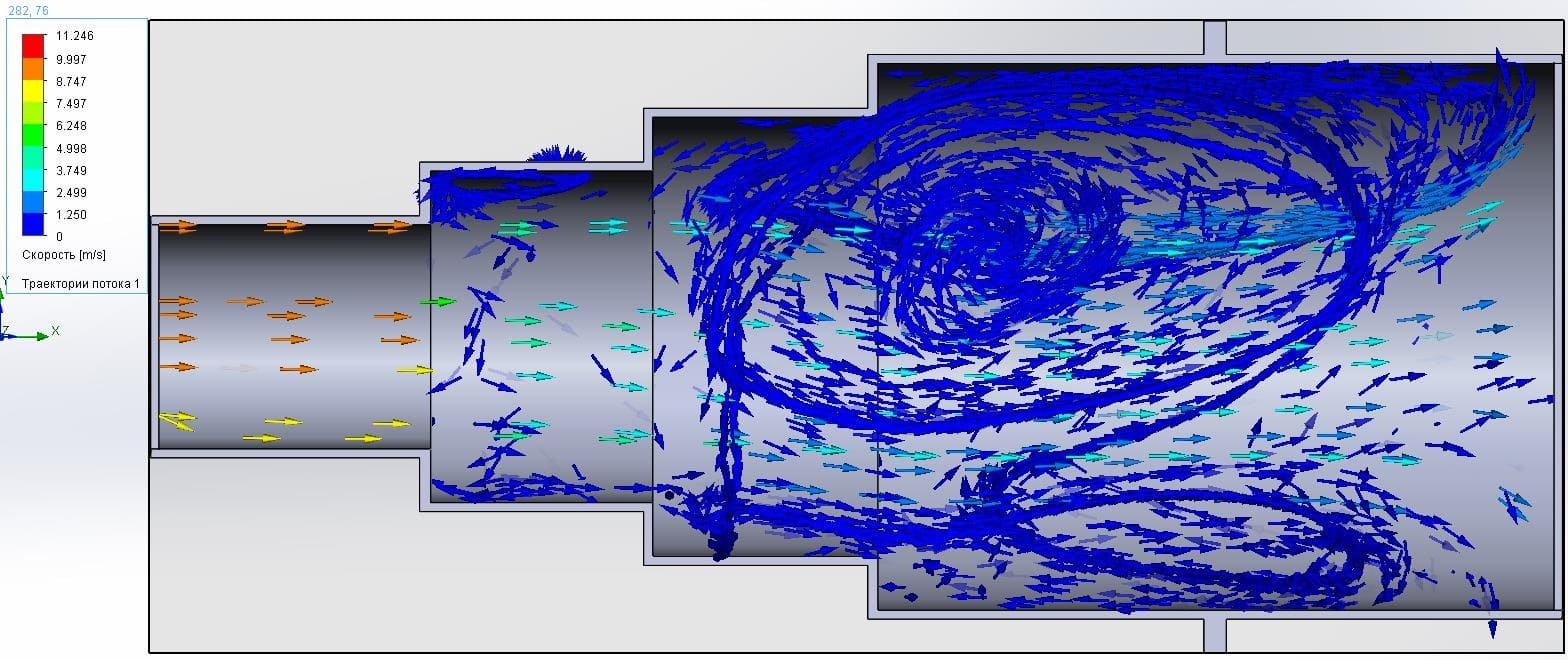

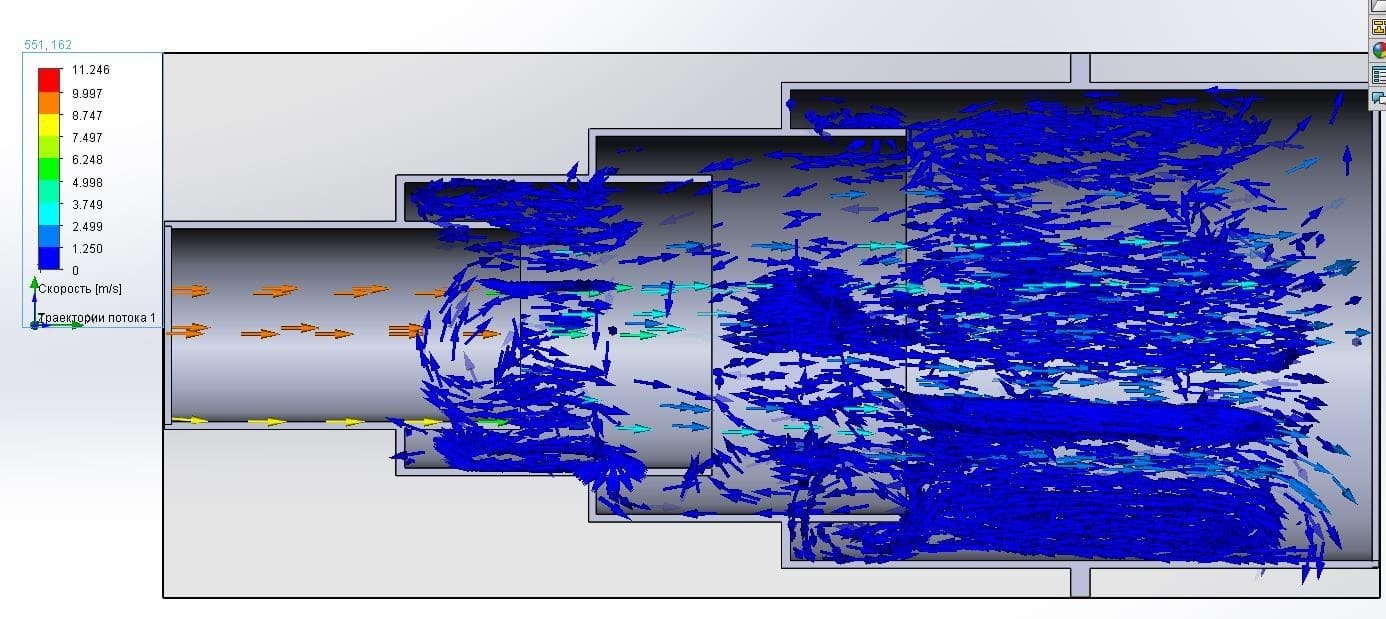

Рисунок 6 – Моделирование с геометрическими параметрами Lп=0 мм; hп=20мм.

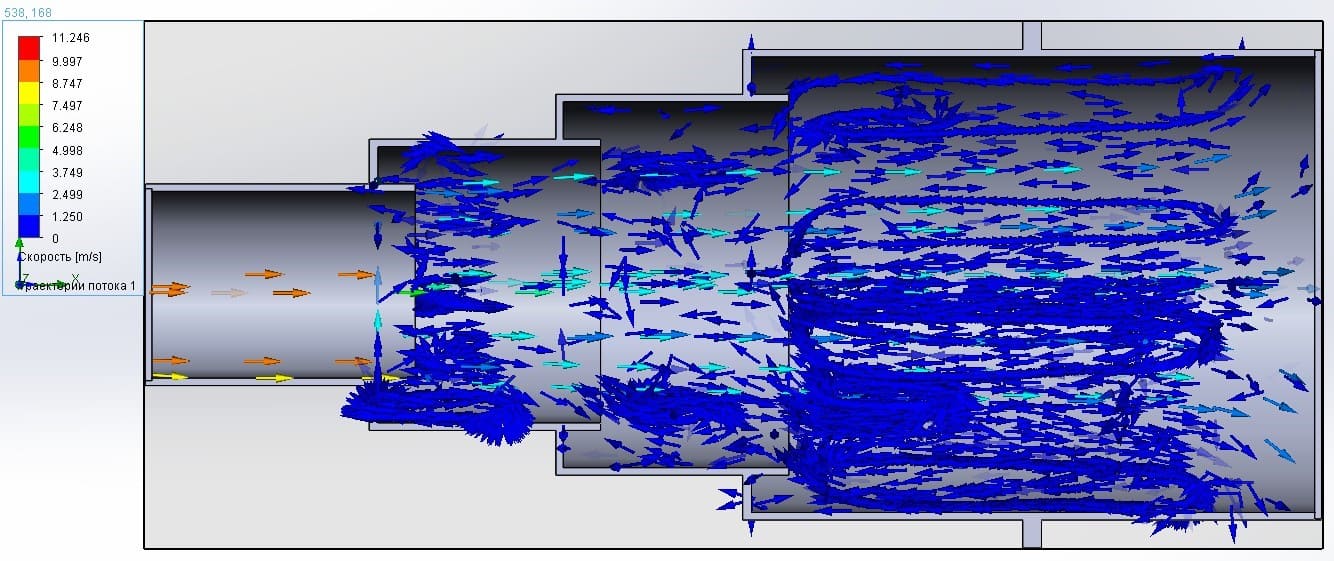

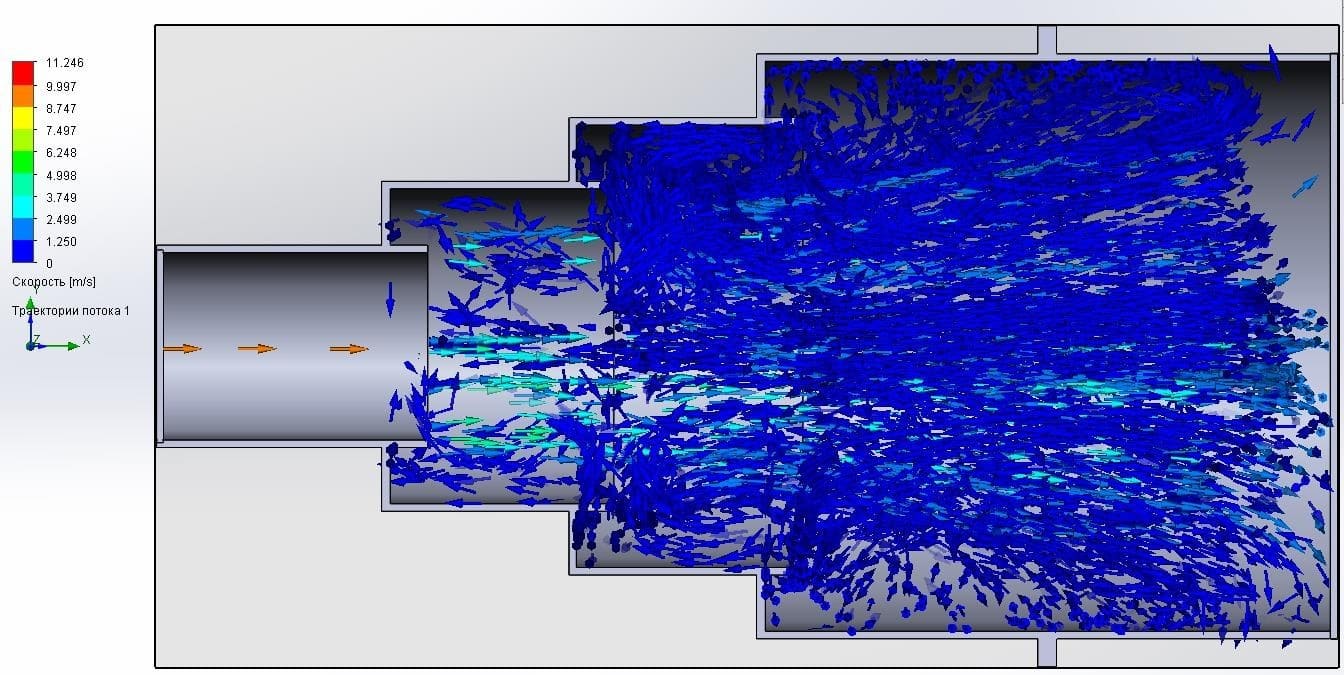

Рисунок 7 – Моделирование с геометрическими параметрами Lп=20 мм; hп=20мм.

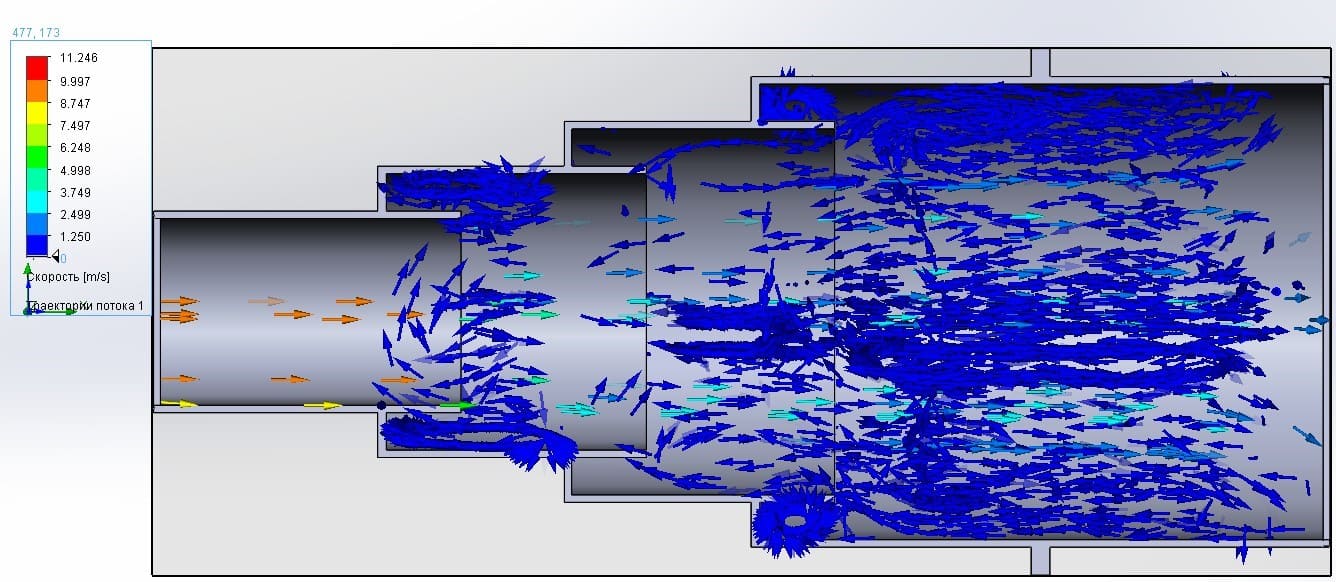

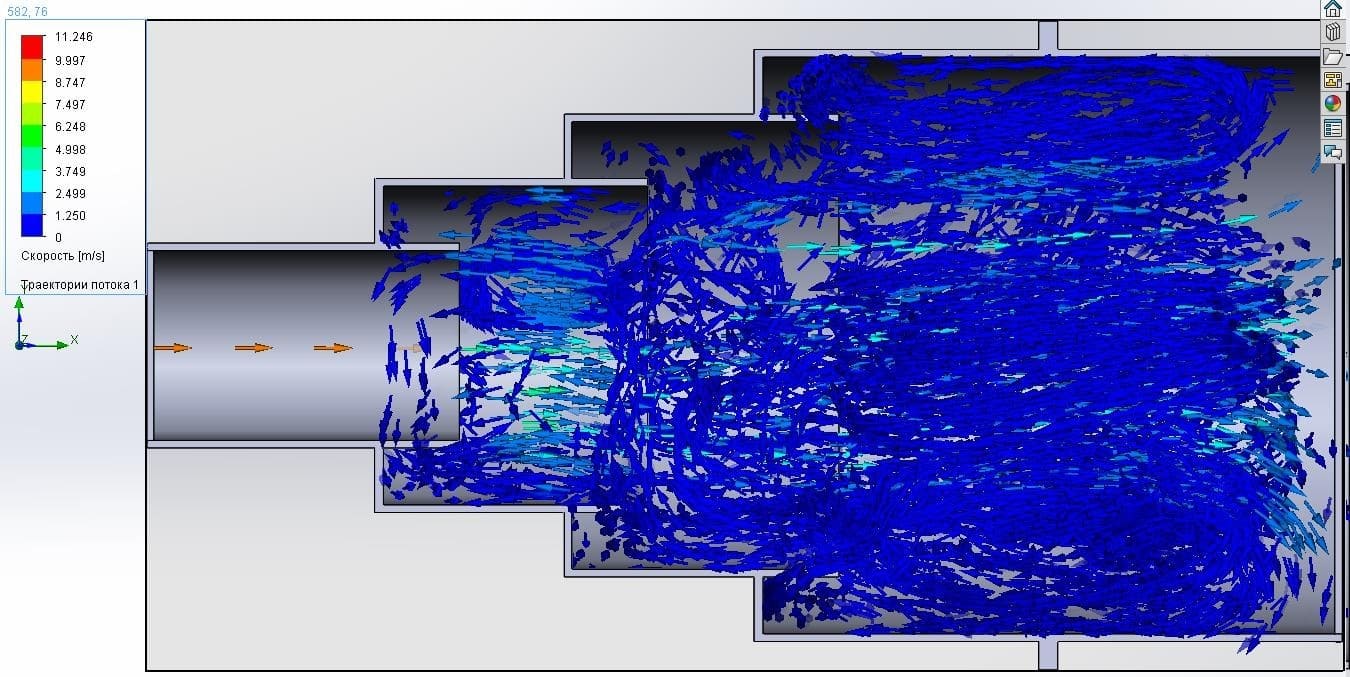

Рисунок 8 – Моделирование с геометрическими параметрами Lп=40 мм; hп=20мм.

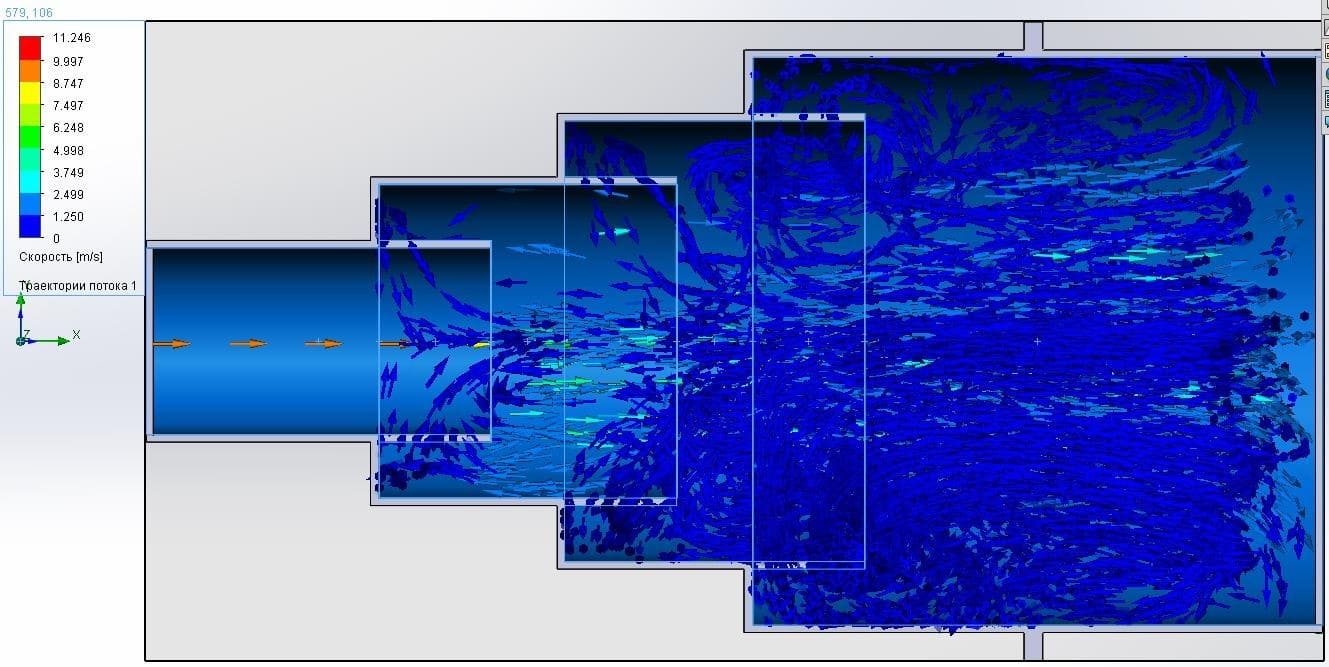

Рисунок 9 – Моделирование с геометрическими параметрами Lп=60 мм; hп=20мм.

Рисунок 10 – Моделирование с геометрическими параметрами Lп=20 мм; hп=30мм.

Рисунок 11 – Моделирование с геометрическими параметрами Lп=40 мм; hп=30мм.

Рисунок 12 – Моделирование с геометрическими параметрами Lп=60 мм; hп=30мм.

Выводы

На основании полученных результатов можно сделать вывод, что при Lп=0мм происходит резкое расширение и отрыв потока, что ведет к высоким гидравлическим потерям и срыву потока, рисунок 6, при увеличении Lп и hп происходит внезапное расширение и отрыв смешанного потока, образуя замкнутые вихревые полости в пазах, что уменьшает потери давления в диффузоре. При не значительных значениях Lп и hп относительно геометрических размеров диффузора, лишь небольшая часть потока образует замкнутые вихревые полости, рисунок 7 и 10, при достижении оптимального отношения Lп и hп, мы наблюдаем внезапное расширение и отрыв смешанного потока, образуя замкнутые вихревые полости в пазах, а также что часть потока образующая вихревые полости в пазах способствует ускорению основного потока, рисунок 8 и 10, при дальнейшем увеличении Lп и hп , наблюдаем лишь частичное образование вихревых полостей, что привод к увеличению гидравлического сопротивления.

Список источников

- Козыряцкий Л. М., специальные средства и схемы гидроподъема, водоотлива и очистки шахтных водоотливных емкостей. // Учебное пособие / В. М. Моргунов, В. М. Яковлев, О. А. Геммерлшг – Донецк: ДонНТУ, 2012. – 133с

- Безуглов Н. Н. Гидроэлеваторы на угольных шахтах – М. – 1986.

- Гейер В. Г.,Тимошенко Г. М. Шахтные вентиляторные и водоотливные установки. М., Недра, 1987. – с. 270

- Кривцов А. Г., Шейнберг В. А. Анализ работы шахтных водосборников исследования трубистости их очистки / / проектирования и строитель-ства угольных предприятий. — 1975. – № 2 – с. 7–9.

- Куренков И. И. Расчет шахтных осветительных резервуаров и водосборников. – М.: Углетехиздат, 1951. – с. 39. Рабшович М. С. Подземные отстойники и механизация их очистки. – М.: ЦНТИ, 1955. –с. 32.

- Рабинович М. С. Подземные отстойники и механизация их очистки. – М.:ЦИТИ, 1955.-С. 32.

- Антонов Е. И., Жебеленко М. Г. Пак В. В. Совершенствование шахтных водосборников / Шахтное строительство. – 1986. – № 5 – с. 7–9.

- Сосновский П. Шахтные водоотстойники. – М.: Госпортехиздат, 1975. – с. 172.

- Попов В М. Водоотливные установки. Справочное пособие. М.: Над-ра. 1990. – с. 254.

- Научная электронная библиотека [Электронный ресурс]. – Режим доступа: https://www.elibrary.ru/item.asp?id=40098639.