Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Огляд досліджень і розробок

- 3.1 Вимоги, що пред'являються зубчастих коліс

- 3.2 Ознаки зниження працездатності зубчастих передач

- 3.3 Обробка зубчастих коліс

- 4. Висновки

- Список джерел

Вступ

Розвиток сучасної техніки пред'являє безперервно зростаючі вимоги до зубчастих передач. На даний момент в світі випускається кілька мільйонів різних зубчастих коліс. На підставі цього весь час зростають вимоги до якості і продуктивності виготовлення даних деталей. Неповне зчеплення зубів, підвищене тертя при роботі, неправильний підбір мастила, відхилення профілю зуба від евольвентного, знос цементованого загартованого поверхневого шару все це є причинами зносу і подальшого виходу з ладу зубчастих коліс. Більшість причин швидкого зносу зубів зубчастих коліс можна усунути на етапах чистової обробки зубчастого вінця. Тому особливу увагу при виробництві зубчастих коліс необхідно приділяти фінішної обробки їх зубів. Для досягнення певної якості застосовуються різні методи оздоблювальної обробки зубчастих коліс. Існує два основних способи нарізування зубів циліндричних зубчастих коліс: копіюванням і обкаткою (огибанням).

Найпростіший спосіб нарізування копіюванням полягає в прорізуванні западин між зубами профільними (модульними) інструментами. віслюку прорізання кожної западини заготовку повертають на величину кроку зачеплення. Тому зазначений метод називають також методом розподілу. Він здійснюється у разі нарізання зубів дисковими і пальцьовими фрезами, а також протяжками. При використанні цього методу для нарізування циліндричних зубчастих коліс зазвичай застосовують дискові або пальцеві модульні фрези. Отже, ми більш ретельно розглянемо метод копіювання при нарізанні просторово-модифікованих зубів циліндричних коліс палацовий модульної фрезою.

1. Актуальність теми

Однією з найактуальніших завдань на сьогоднішній день в машинобудуванні є проектування і виготовлення конкурентоспроможних машин і агрегатів з високими експлуатаційними характеристиками. Для належного розвитку техніки і технологій необхідно підвищення якості, надійності і довговічності циліндричних зубчастих передач. Ці вимоги можна виконати лише за рахунок збільшення точності зубчастих коліс, але це економічно недоцільно, або при зміні конструкції цих колес.Прі виготовленні зубчастих коліс особлива увага приділяється підвищенню точності і продуктивності. При використанні багатокоординатного обладнання з ЧПУ з'являється можливість методом копіювання отримати значний ефект обробки зубчастих вінців.

Магістерська робота присвячена актуальній науковій задачі розробки універсальних комплексних видів модифікацій зубів, спостереження процесів, що відбуваються під час формоутворення зубчастих вінців.

2. Мета і завдання дослідження, плановані результати

Метою дослідження є підвищення точності виготовлення просторово-модифікованих зубів циліндричних коліс, зачеплення на основі яких здатні компенсувати комплекс переміщень при погрішності виготовлення, дефрмаціі елементів зубчастих коліс в процесі експлуатації методом копіювання палацовий модульної фрезою.

Основні завдання дослідження:

- Аналіз методів синтезу закріплень циліндричних коліс, які введені в експлуатацію при наявності похибок.

- Розробка методології проектування просторово-модифікованих зубчастих вінців циліндричних коліс.

- Пошук і виявлення характеристик існуючих елементів технологічного забезпечення для підвищення точності багатокоординатного фрезерування просторово-модифікованих зубів циліндричних коліс методом копіювання.

- Розробка теоретичних основ контролю просторово-модифікованих зубчастих вінців циліндричних коліс.

- Вивчення експериментальних досліджень по нарізування зубчастих вінців з комплексної просторової модифікацією зубів методом копіювання

Об'єкт дослідження : параметри процесу формоутворення просторово-модифікованих зубів циліндричних коліс

Предмет дослідження : закономірності процесу формоутворення зубів з комплексної просторовою геометрією.

В рамках магістерської роботи планується отримання актуальних наукових результатів за наступними напрямками:

- Впровадження просторового підходу до вирішення завдань формоутворення циліндричних коліс зубофрезерования методом копіювання.

- Аналітичне визначення координат точок просторової траєкторії відносного переміщення РІ, що працює за методом копіювання.

Для експериментальної оцінки отриманих теоретичних результатів і формування фундаменту наступних досліджень, як практичних результатів планується розробити елементи технологічного забезпечення ФОКТП виготовлення просторово-модифікованих зубчастих вінців циліндричних коліс при багатокоординаційно зубофрезерования методом копіювання з наступними властивостями:

- Отримання і обробка вимірювальної інформації на технологічних операціях контролю геометричних параметрів просторово-модифікованих зубчастих вінців циліндричних коліс з використанням цифрової вимірювальної техніки.

- Виконання робіт по конструкторсько-технологічної підготовки виробництва виробів з просторово-модифікованими зубчастими вінцями, бічну поверхню зуба описувати сімейством тривимірних сплайнів Безьє.

3. Огляд досліджень і розробок

3.1 Вимоги, пред'являти до зубчастих передач

На працездатність зубчастого зачеплення впливають такі зовнішні фактори:

- Значення фактичної додається силового навантаження, оскільки розрахункова, номінальне навантаження не призводить до зміни форми зуба і не залишає значних слідів деформації на робочій поверхні зубчастої передачі.

- Наявність абразивних частинок, що сприяють абразивного зносу або хімічних речовин викликають корозію поверхонь зубів, що сприяють виникненню газової або рідинної ерозії. Основна причина корозії - наявність води в змащувальному матеріалі - проявляється у вигляді рівномірного або нерівномірного шару іржі на поверхні зубів. Ступінь корозії може бути різною.

- Ступінь взаємного переміщення зубчастого колеса щодо вала. Нерухомість посадочних поверхонь зубчастого колеса і вала задовольняє проектним вимогам в тому випадку, якщо сполучаються деталі залишаються нерухомими при додатку навантаження. Поява малих переміщень деталей, призводить до фреттинг-корозії, що виявляється у вигляді темних плям на посадочної поверхні деталі.

- Характер взаємодії контактуючих поверхонь, яка визначається видом тертя на контактуючих поверхнях. Якщо переважає рідинне тертя, що забезпечує мінімальний коефіцієнт тертя, і відбувається повне розділення контактуючих поверхонь шаром масла, то стан оцінюють як задовільний. В цьому випадку переважаючим є окислювальний знос. Виникнення граничного тертя призводить до контакту двох деталей, проявляючись в полировании робочих поверхонь зубів. Найбільш часто граничне тертя проявляється на початковій стадії підробітки нових зубчастих коліс. Умови роботи зубчастих коліс визначаються їх швидкохідністю, рівнем контактних і згинальних навантажень.

В процесі експлуатації зуби зубчастих коліс піддаються[1]:

- вигину при максимальному одноразовому навантаженні (при різкому гальмуванні, заклинювання, при додатку максимального крутного моменту);

- вигину при багаторазових циклічних навантаженнях, що призводить до розвитку найбільших напружень в корені зуба і втомного руйнування;

- контактним напруженням на бічних робочих поверхнях зубів, що призводить до утворення контактно-втомного викришування (питтинга);

- зносу бічних поверхонь (через потрапляння абразивних частинок, бруду, пилу в зону контакту), або торцевих поверхонь зубів (при перемиканні передач в коробках передач).

У зв'язку з цим зубах зубчастих коліс висуваються такі вимоги:

- висока зносостійкість робочих поверхонь;

- високий КПД;

- безшумність і плавність ходу;

- висока кінематична точність передачі;

- висока втомна міцність зубів.

Ці вимоги можуть бути реалізовані за допомогою термічної, хіміко-термічної, чистової, обробної обробки, зміцнення методом ППД. Разом з цими вимогами приписуються вимоги по точності зубчастих коліс. Допуски на циліндричні зубчасті передачі визначені стандартом. ГОСТ 1643-81 встановлює 12 ступенів точності зубчастих коліс і передач[2]

Для кожного ступеня точності встановлені незалежні норми допустимих відхилень параметрів, які визначають: кінематичну точність, плавність роботи, контакт зубів в передачі [2].

Також ГОСТ 1643-81 встановлено шість видів сполучень, що визначають гарантований бічний зазор. Бічний зазор - це відстань, виміряний по нормалі між неробочими профілями зубів сполучених коліс. Мінімальна величина бічного зазору необхідна для:

- розміщення мастила;

- компенсації температурних деформацій;

- компенсації похибок виготовлення і монтажу передачі.

Малюнок 1 - Зубчаста передача

(анімація: 8 кадрів, 65 кілобайт)

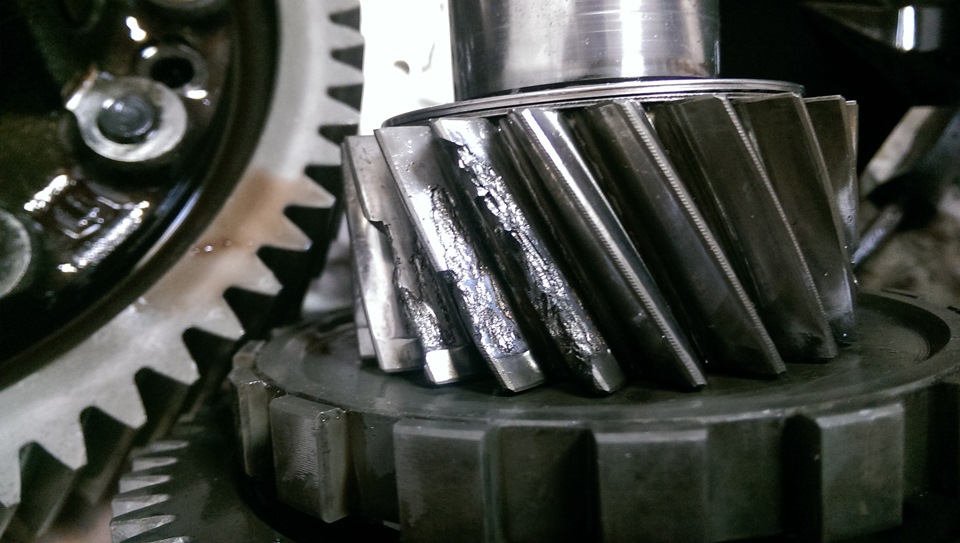

3.2 Ознаки зниження працездатності зубчастих передач

Основні ознаки зниження експлуатаційних властивостей зубчастих передач[3].

- Шум в роботі. Виникає внаслідок ударів і тертя сполучених пар зубів. Причинами можуть бути: підвищені бічні зазори, пульсуючі знакі-змінні навантаження, взаємне ковзання профілів, керамічний контакт;

- Механічний. Виникає внаслідок тертя робочих профілів при відсутності або недостатній кількості мастильного матеріалу в зоні контакту зубів. Наявність твердих частинок продуктів зносу в змащувальному матеріалі;

- Викришування. Причиною можуть бути контактні напруги, гідродинамічні явища в змащувальному матеріалі.

- втомним знос. Супроводжується появою тріщин на робочому профілі зубів. Причини: контактні напруги, динамічні навантаження різні за величиною і напрямком;

- Окисний знос. Причина: робота зубчастих передач в агресивних середовищах і в умовах підвищеної вологості;

- Деформаційний знос. Виявляється у вигляді пластичної деформації поверхневого шару зубів. Причини: невідповідність форми сполучаються зубів теоретичного профілю. Керамічний контакт. Нерівномірний розподіл навантаження по довжині зуба;

- Заїдання. Обмеження вільного обкатування сполучених зубів;

- Поломка - виламування окремих зубів. Дія підвищених згинальних напружень у ніжки зуба, нерівномірний розподіл навантаження по окремих зубах, викликане похибкою окружного кроку, дія пульсуючих знакі-змінних навантажень.

Серед розглянутих ознак, шум у роботі, поломка і заїдання викликані головним чином порушеннями нормальних умов роботи зубчастої передачі, а знос є поступовою втратою ЗК первісної форми, розмірів і властивостей, і може стати причиною інших ознак порушення експлуатаційних характеристик. Таким чином основним завданням сучасних технологій є зниження швидкості поширення зносу різних елементів ЗК[3] .

Малюнок 2 - Наслідки заїдання зубчастого колеса

3.3 Обробка зубчастих коліс

Обробка зубчастого вінця відбувається в три етапи:

- попередня;

- чистове;

- обробна.

Обробна або фінішна обробка зубів. На цьому етапі здійснюється абразивна обробка зубів з метою забезпечення точності і якості поверхні, порушених при виконанні зміцнюючої обробки, і подальшого досягнення точності для приведення зубчастого колеса до відповідності вимогам креслення. Використовується зубошліфування (методом копіювання або обкатки), зубохонінгування і притирання зубів.

Слід зазначити що зубчасті колеса, що піддаються нанесенню зносостійких покриттів, хоч і не вимагають дорогої термічної обробки, проте мають деякі особливості обробки робочих поверхонь зубів, оскільки в подальшому вони є підкладкою під покриття.

Основною вимогою до поверхні підкладки є її низька шорсткість (до Ra = 0,16 ... 0,08 мкм) і достатня чистота поверхні, виключає присутність в поверхневому шарі неорганічних включень і масляних плівок. Останнє досягається ультразвукової мийкою та знежиренням безпосередньо перед приміщенням виробів в камеру для нанесення покриттів. Досягнення необхідної шорсткості поверхонь зубів вводить додаткові етапи обробної механічної обробки. Після досягнення точності зубчастого вінця, яка виражається комплексом параметрів відповідних заданому класу точності, проводиться подальша обробна обробка зубів.Шорсткість після розмірної обробки зубів не повинна бути більше Ra = 1,6 мкм, що може бути досягнуто Зубошліфування, Шевінгування або зубохонінгування. Подальша обробка повинна бути спрямована головним чином на згладжування мікронерівностей поверхні з метою досягнення більш низької шорсткості. Для цього використовується полірування.[4].Причому для досягнення зазначеної шорсткості під нанесення покриття потрібно 3 етапи. На першому етапі - попереднє полірування, як інструмент використовується бавовняний або фетровий коло, торований абразивним порошком електрокорунду білого зернистістю 6-3. В результаті досягається шорсткість Ra = 0,63-0,32 мкм. Швидкість кола 25-30 м / с, швидкість подачі 4-6 м / хв, тиск полірувального кола 0,2 МПа.Остаточне полірування до шорсткості Ra = 0,32-0,16 мкм проводиться м'якими бавовняними колами пасмами на основі окису хрому або окису заліза, або торовані мікрошліфпорошком зернистістю М28-М14. Швидкість кола 30-35 м / с, подача 6 м / хв, тиск 0,1-0,15 МПа. Третій етап - глянцевание до шорсткості Ra = 0,08 & -0,04 мкм проводиться м'яким повстяним колом пастою на основі окису хрому з розміром зерна мікрошліфопорошка М10-М7. Швидкість кола 30-35 м / с, швидкість подачі - 6-8 м / хв, тиск інструменту на деталь 0,05-0,1 Мпа[5].

4.Висновки

В роботі розглянуті: вимоги до зубчастих передач, причини виходу з ладу і зниження експлуатаційних властивостей зубчастих коліс, особливо обробної обробки зубів зубчастих коліс, що піддаються нанесенню зносостійких покриттів. Проведено аналіз розглянутих ознак зниження властивостей зубчастих передач, і способи їх усунення. Поставлені цілі і завдання майбутніх досліджень.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2021 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Александров Л. І., Артеменко Л.П., Костюк Д. І. Зубчасті передачі. Харків: Видавництво харківського університету, 1964. 276 с.

- Бароне, Тордьон Точний розподіл напружень в стандартних зубах і геометричні коефіцієнти .// Праці американського товариства інженерів - механіків, Серія В, 1973. № 4. С. 271-176 .

- Аттіа Шум евольвентних косозубих коліс // Праці американського товариства інженерів -механик, Серія В, 1969. № 1. С. 179-186.

- Адам Я. І., Антонов О. І., Жарков В. В., Копф І. А., Овумян Г. Г. Чистова обробка зубів великих загартованих коліс // Вісник машинобудування, 1980. № 9

- Айрапетов Е. Л., Апархов В. І., Мельникова Т. Н., Філімонова Н. І. Нерівномірність розподілу статичного навантаження в косозубих і шевронних зубчастих передачах // вісник машинобудування, 1997. № 10.

- Айрапетов Е. Л., Афонський Б Д., Генкін Б. Д., Луценко В. І., Мдінарадзе Н. І. Про аналіз кінематичної похибки зубчастих передач з використанням фільтрації // Вісник машинобудування, 1985. № 3.

- Байков А. Н., Шрайбман С. М. Нарізування коліс з малим числом зубів на Зубодовбальний верстаті // Вісник машинобудування, 1973. № 7.