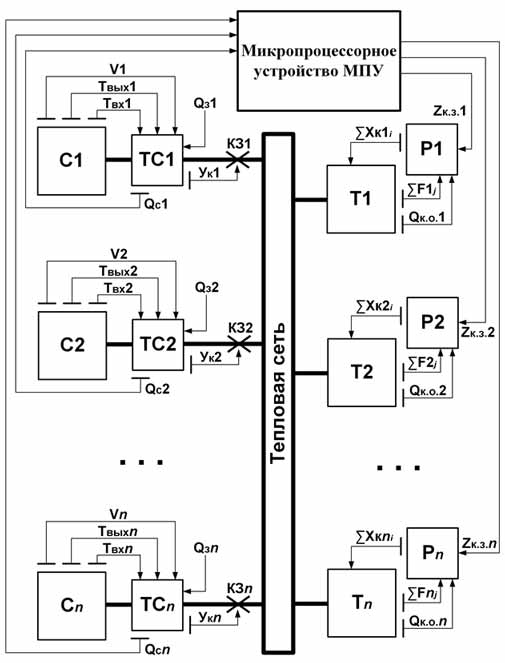

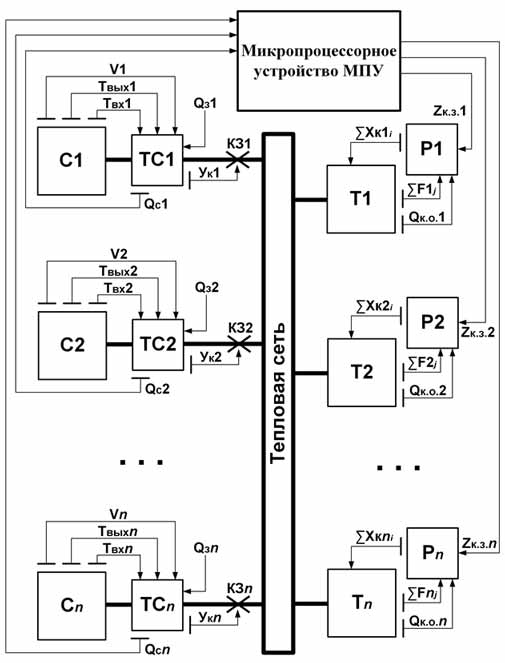

Рисунок 1 — Структурная схема системы теплоснабжения шахты со средствами автоматизации

Авторы: Ткаченко А. Е., Токарев О. В., Гавриленко Б. В.

Источник: Сборник трудов XVI Международной молодежной научной конференции СЕВЕРГЕОЭКОТЕХ — 2015

, г. Ухта, УГТУ, 2015 г.

В данной статье рассмотрена задача распределения теплоносителся от группы котлоагрегатов к группе потребителей, предложена система управления работой шахтных котельных установок.

Одной из актуальных задач современности является проблема сбережения топливных ресурсов. Её решение лежит в вовлечении в промышленное использование новых, ранее неучтенных источников энергии, а также в разработке более эффективных методов эксплуатации традиционных. Данным условиям соответствует технология сжигания твердого топлива в низкотемпературном кипящем слое (НТКС). Благодаря внедрению этой технологии становится возможным использование запасов низкосортного твердого топлива зольностью до 80 % [1]. При этом механический недожог в среднем составляет только 6 % по сравнению с 40 % при сжигании угля в обычных слоевых топках. Наиболее эффективно данный метод применим для шахтных котельных, поскольку в данном случае в себестоимости топлива отсутствуют транспортных затрат.

Ввиду технологических особенностей топок НТКС для их безаварийной и эффективной эксплуатации необходимо осуществлять контроль множества технологических параметров. Так, регулирование их производительности осуществляется путем изменения двух параметров — скорости дутьевого воздуха и расхода твердого топлива. В качестве функции цели при работе нескольких топок на комплекс теплопотребителей шахты следует принять обеспечение максимального КПД каждой топки при их совместном обеспечении требуемого количества вырабатываемого тепла. Следовательно, высокий уровень качества управления работой каждой топки достижим только при внедрении многоуровневых замкнутых систем автоматического управления комплексом теплоснабжения в целом.

Поскольку общее количество энергии, потребляемой всеми потребителями, величина переменная и зависит от времени года, погодных условий, количества работающих потребителей и т. п., то появляется необходимость регулировать общее количество вырабатываемого котлами тепла. Для решения данной задачи предложена (рис. 1) многоуровневая многоконтурная система автоматического управления шахтной котельной, т. е. такая система, в которой присутствует несколько контуров управления — по числу основных технологических параметров топок НТКС, а также присутствует обратная связь по заданию от теплопотребителям.

Рисунок 1 — Структурная схема системы теплоснабжения шахты со средствами автоматизации

В данной системе есть n потребителей тепловой энергии — С1…Сn, каждый из которых потребляет теплоту Qc1…Qcn соответственно. Теплоноситель (вода) поступает к каждому потребителю по трубопроводу из общего коллектора, на который работают m водогрейних котлов топок НТКС Т1…Тn. При этом от каждого котла получаем Qк.о.1…Qк.о.m теплоты соответственно.

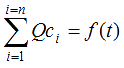

В данной системе потребляемое тепло рассматриваем как функцию времени:

|

(1) |

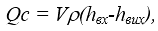

Каждый теплопотребитель оборудуется теплосчетчиком ТС1…ТСn, который считает потребленную энергию, а также включает функцию поддержания значения потребляемой энергии на заданном уровне. Потребляемое тепло Qс определяется следующим образом:

|

(2) |

Энтальпия является функцией температуры теплоносителя h = f(T), поэтому для определения потребленного тепла измеряют температуру воды на Твх и выходе Твих потребителя. После этого информационные сигналы от датчиков технологических параметров V1…Vn, Твх1…Твхn, Твих1…Твихn поступают к теплосчетчикам ТС1…ТСn, где на основании полученной информации вычисляются значения Qc1…Qcn.

Как уже было отмечено выше, используемые теплосчетчики должны включать функцию регулирования потребляемого тепла в зависимости от заданного значения Qз. Из формулы (2) следует, что регулировать потребляемое тепло можно изменяя или расход теплоносителя или его температуру.

С точки зрения простоты реализации технического решения регулятора выбираем регулирования по расходу теплоносителя. Для этого на питающие трубопроводы устанавливаются управляемые задвижки КЗ, на которые действует исполнительный механизм в случае несовпадения значений заданного тепла Qз с фактически потребляемым Qс. При этом управляющий сигнал Ук на КЗ пропорциональный разности значений тепла. Но данный способ регулирования потребляемой энергии дает хорошие результаты только при несущественном отклонении фактических значений тепла от заданных в результате влияния незначительных возмущающих воздействий, а также при небольшом изменении уставки. Кроме этого, при нем не учитывается перерасход тепла, выработанного топками НТКС, так как температура теплоносителя остается неизменной.

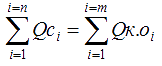

При значительных отклонениях уставки потребляемой теплоты как отключение теплопотребителя или введение нового, или же обусловленных изменением температуры окружающего воздуха и т. п., данный способ управления не даст желаемых результатов, так как тепло, вырабатываемое котлами, будет или бесполезно тратиться на обогрев окружающей среды при значительном уменьшении общего значения потребляемой энергии или, в противном случае, его вообще не хватит для питания всех потребителей. Значит, для рационального расхода тепловой энергии необходимо не только односторонне регулировать потребляемое тепло, но и регулировать значения тепловой энергии, получаемой от котлоагрегатов топок НТКС. В идеальном случае должен существовать баланс [2]:

|

(3) |

Для обеспечения данного баланса в систему управления вводим микропроцессорное устройство МПУ, на который поступают значения потребленного тепла от всех потребителей. На основе полученной информации МПУ посылает сигналы управления Zк1…Zкm соответственно на регуляторы технологических параметров каждой топки Р1…Рm, с помощью которых регулируется количество тепла вырабатываемого котлоагрегатами топок Qк.о1…Qк.о.m. При этом может изменяться как количество работающих котлоагрегатов, так и мощность, с которой они работают для обеспечения необходимого количество тепла с минимальными потерями.

Как видим из рисунка 1, регулятор вырабатывает управляющее воздействие на исполнительные механизмы технического оборудования топок ΣХкі, изменяя значения технологических параметров. При этом для достижения необходимого качества управления вводится обратная связь по этим параметрам. От датчиков на регулятор поступают информационные сигналы о фактических значениях технологических параметров ΣFі. А под ними мы понимаем температуру НТКС Тсi, скорость дутьевого воздуха ϑi и расход твердого топлива Bi каждой топки.

Следовательно, предложенная система управления работой шахтных котельных установок обеспечивает их оптимальное функционирование [3], сводя суммарный КПД всех топок к максимуму, а также выполняя задачи управления по безопасному и безаварийному функционированию котлоагрегатов. Регулирование состояния технологических параметров топок НТКС по подчиненным контурам позволяет получить необходимый вектор управления. Из этого вытекает, что значения технологических параметров будут поддерживаться на уровне, необходимом для получения заданной теплоотдачи в условиях переменного расхода теплоносителя в зависимости от текущих потребностей теплопотребителей. Таким образом, перерасход твердого топлива и дутьевого воздуха исключается, что значительно уменьшает потери тепла от химического недожога топлива и его уноса вместе с дутьевым воздухом.

Новый мир, 1997. — 121 с.