Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Основные технологические факторы, влияющие на разработку системы автоматического управления

- Выводы

- Список источников

Введение

Представленная работа рассматривает проблему использования возобновляемых источников альтернативного топлива с углублением в применение биодизельного топлива и органических масел в среде металлургического производства.

Различают три главных вида биотоплив: твердые (дрова и топливные гранулы), жидкие (биометанол, биоэтанол, биобутанол, диметиловый эфир, биодизельное топливо), газообразные (биогаз, биоводород, метан) В данной работе непосредственное внимание будет уделено биодизельному топливу, как топливу наиболее подходящему по физико-химическим особенностям, так и позволяющему попутно решать проблемы утилизации отходов производств или получения побочных продуктов.

Биодизельное топливо или биодизель – альтернативное топливо, производимое, в отличие от классических нефтепродуктов, из возобновляемых ресурсов – растительных масел, которые не вызывают накопления газов, создающих парниковый эффект, что характерно для горючего, в основе которого находится нефть. При этом, сравнивая классическое дизельное топливо и биодизель, второй обладает преимуществами в виде более высокой экологичности и безопасности при хранении, при этом энергетическая ценность обоих видов топлива приблизительно равна.

Рисунок 1 – SCADA –система САУ установкой по культивированию водорослей

(анимация: 9 кадров, 6 циклов, 152 килобайта)

1. Актуальность темы

В последние годы по всему миру активно развивается процесс исследования производственного потенциала водорослей. В результате этих исследований было обнаружено, что из водорослей можно получать разные виды биотоплива, ценные органические полупродукты, а из них – ценные лекарства, биоактивные вещества.

Однако логичным является вопрос, зачем же брать в качестве исходного сырья водоросли, когда на текущий момент на территории стран СНГ уже давно и активно применяется рапс для производства как органического масла, так и биодизеля. Рассмотрим данные причины ниже.

Эксперты оценивают высокую экономичность получения биотоплива из водорослей сравнительно с другими способами получения биотоплива из других растений (рапс, кукуруза, пальмовые плоды и др.) и с экономикой нефти, газа и угля и предсказывают резкий рост использования водорослей в США в ближайшие 5 лет. В настоящее время в производстве биотоплива из водорослей в мире доля США составляет 78%, Европы 23%, все остальные страны производят 9%. Рассмотрим преимущества и недостатки производства биотоплива из водорослей по сравнению с другими методами.

Водоросли

Преимущества:

1. Содержат жирные кислоты, аналогичные растительному маслу.

2. Содержание масел достигает 85% от сухого веса биомассы.

3. Короткий цикл роста.

4. Состав достаточно простой.

Недостатки:

1. Большинство липидов дают низкий выход топлива.

2. Стоимость получения масла выше, чем из наземных растений.

Бактерии, продуцирующие масло

Преимущества:

1. Быстрый рост.

Недостатки:

1. Большинство видов бактерий продуцируют сложные по составу липиды.

Дрожжи и грибы, продуцирующие масло

Преимущества:

1. Ресурсы в природе безграничны.

2. Высокое содержание масла в некоторых видах.

3. Быстрый рост в различных условиях.

4. Состав достаточно простой.

Недостатки:

1. Необходимость фильтрации и культивации.

2. Сложные технологии экстракции масла.

3. Высокая стоимость культивации.

Масло из мусора свалок

Преимущества:

1. Низкая стоимость масла.

Недостатки:

1. Содержание большого количества насыщенных жирных кислот, трудно трансформируемых в биотопливо.

Стоимость биотоплива, получаемого из биомассы водорослей, составляет от 3 до 60 $ за галлон.

Эксперты оценивают преимущества биотоплива из водорослей по следующим соображениям:

• топливо потенциально продуцируется прямо в водорослях с помощью солнечной энергии;

• не нужно занимать площади, занятые под выращивание сельскохозяйственных культур;

• процесс производства легко масштабируется;

• цены готовой продукции (топлива) сравнимы с ценами на обычное топливо;

• экологическая чистота, не связанная с выделениями СО2.

Произведем сравнительный анализ выхода масла в галлонах на акр при переработке различных масляничных растений, чтобы продемонстрировать преимущества водорослей, как сырья для биотоплива, перед другими видами растительного сырья.

1. Зерновые: 18 галлонов/акр

2. Хлопок: 35 галлонов/акр

3. Соя: 48 галлонов/акр

4. Рапс: 127 галлонов/акр

5. Пальма: 636 галлонов/акр

6. Водоросли: 1200–10000 галлонов/акр

К тому же, рапс представляет из себя агрессивную сельскохозяйственную культуру (нельзя высаживать на одном месте чаще, чем раз в четыре года), которая в итоге вредит почве. К тому же, высаживание рапса требует больших сельскохозяйственных территорий, которые можно было бы применить для других целей, а так же логистических развязок как для производства, так и для доставки всем потребителям.

В связи со всем вышеперечисленным, водоросли в качестве сырья для производства биотоплива выступают вариантом, имеющим преимущества по всем ключевым вопросам. Однако какое отношение имеет биодизельное топливо к металлургическому производству? На самом деле, самое прямое. Рассмотрим некоторые примеры использования дизельного топлива и органического масла (так как получение биодизеля является следующим в цепочке после производства органического масла, следовательно, возможно будет изымать последнее в ходе технологического процесса с целью использования) в металлургическом производстве[3].

1) Резервные дизельные генераторы. Многие объекты металлургического производства, такие как, например, установка «печь-ковш», электросталеплавильная печь, машина непрерывного литья заготовок и прочие, помимо классического блока АВР[8] (автоматический ввод резерва) требуют также резервных источников питания на случай полного обесточивания производства, которые позволят завершить текущий технологический цикл, не допуская ЧС, которые могут произойти в случае отсутствия электрического питания. Для этого применяются дизельные генераторы высокой мощности, в которых можно будет применить биодизель, произведенный на основе водорослей.

2) Кристаллизатор МНЛЗ. Непрерывная разливка стали на данный момент является одним из наиболее важных и перспективных направлений металлургического производства. Одним из узлов установки МНЛЗ является кристаллизатор, в котором применяется органическое (рапсовое) масло в качестве смазки, предотвращающей формирование дефектов поверхности заготовки при вытягивании из кристаллизатора. На текущий момент в Донецкой Народной Республике в качестве смазки кристаллизатора (в силу либо отсутствия в нужном количестве, либо высокой стоимости рапсового масла) применяется подсолнечное масло, что существенно повышает риск образования дефектов заготовки за счёт худших физических свойств подсолнечного масла по сравнению с рапсовым.

3) Ванны для закалки стали. На металлургическом производстве имеет место закалка[9] некоторых марок стали в случае, если таковы требования к итоговому продукту. Для этих целей применяются масляные ванны, в которых также используется рапсовое масло, которое можно безболезненно заменить маслом из водорослей.

4) Топливо для внутрицехового транспорта.

И это далеко не все примеры объектов металлургического производства, на которых можно использовать биодизельное топливо.

Таким образом, актуальность данной темы обосновывается, во–первых, всемирным трендом на развитие изученных источников альтернативной энергии и поиск новых способов уменьшить расход невосстанавливаемых ресурсов. Во–вторых же, актуальность внедрения разрабатываемой технологии в экосистему металлургического производства обусловлена количеством потребителей как дизельного топлива, так и органического масла, соответственно, установка вспомогательного цеха по производству масла и биодизеля позволит отказаться от необходимости производить закупки рапсового масла (производство которого является вредным для экологии) и при правильном просчете потребителей также перейти на самообеспечение предприятием дизельным топливом, соответственно, перспектива такого подхода с точки зрения как минимум экономической выгоды для каждого отдельно взятого предприятия крайне велика[10].

2. Цель и задачи исследования, планируемые результаты

Конечной целью работы является разработка и исследование системы автоматического управления производством масла и биодизеля вспомогательного цеха металлургического завода базируясь на лабораторном макете установки по выращиванию микроводорослей.

Основные задачи исследования:

- Анализ существующих технологий получения биотоплива из водорослей.

- Поиск и выявление характеристик процесса культивирования водорослей для получения биотоплива, существенно влияющих на выход основного продукта.

- Разработка системы автоматизированного управления технологической установки по культивированию микроводорослей.

- Автоматизация физической модели реактора для культивирования водорослей – исходного сырья для дальнейшего производства биотоплива.

Объект исследования: производство биотоплива в условиях предприятия металлургической отрасли.

Предмет исследования: снижение расходов металлургического предприятия на расходные материалы и ущерба экологии.

В рамках магистерской работы планируется получение результатов по следующим направлениям:

- Определение физических параметров, влияющих на процесс роста водорослей.

- Создание системы автоматического контроля и управления параметрами процесса культивирования водорослей.

- Проектирование вспомогательного цеха металлургического завода для производства биодизельного топлива и масла.

- Разработка программно-аппаратного комплекса установки для культивирования микроводорослей на основе математической модели.

3. Обзор исследований и разработок

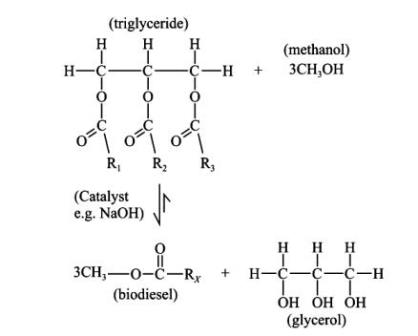

Метиловые эфиры жирных кислот для дизельных двигателей получают из триглицеридов масел реакцией алкоголиза (ее еще называют трансэстерификацией), а из свободных жирных кислот – этерификацией. Если кислотное число растительного масла меньше 2, технологический процесс производства биодизельного топлива упрощается, необходима только реакция трансэстерификации. В другом случае, чтобы не усложнять производственный процесс дополнительной операцией, масло нейтрализуют. Поэтому алкоголиз является ключевой операцией производства биодизельного топлива [6].

К реакциям алкоголиза относят реакции между сложным эфиром и спиртом, в результате которой образуются новые сложные эфиры, в состав которых входит спирт и остаток кислоты исходного эфира – происходит переход ацильных радикалов эфира к молекуле спирта. Различают, в зависимости от используемого спирта, реакции метанолиза, глицеролиза и т. п. [1].

Основная технология в развитых странах основана на переэтерификации триглециридов растительного масла метанолом с использованием основных или кислотных катализаторов. В случае кислотного катализатора продолжительность реакции составляет порядка 1–45 ч, в случае основного – 1–8 ч (в зависимости от температуры и давления), причем в начальный период реакция протекает медленно вследствие двухфазной природы системы метанол/масло и полярности участвующих соединений. Этерификация – взаимодействие кислот и спиртов в условиях кислого катализа, например, получение этилацетата из уксусной кислоты и этилового спирта. Этерификация – обратимая реакция: вода разлагает сложные эфиры с образованием исходных веществ. Положение равновесия существенным образом зависит от природы и количества кислоты и спирта [7]. Переэтерификация (трансэтерификация) – химическая реакция сложного эфира со спиртом, кислотой или другим сложным эфиром, приводящая к образованию сложного эфира, который отличается по составу от исходного. В биотопливе химическая реакция масла или жира и простейших спиртов (метанол, этанол) в присутствии катализатора выглядит так (рис. 2):

Рисунок 2 – Реакция получения биодизеля

Для получения качественного продукта необходимо выдержать ряд требований [2]:

- После прохождения реакции переэтерификации содержание метиловых эфиров должно быть выше 96 %.

- Для быстрой и полной переэтерификации метанол берется с избытком, поэтому метиловые эфиры необходимо очистить от него.

- Использовать метиловые эфиры в качестве топлива для дизельной техники без предварительной очистки от продуктов омыления недопустимо. Мыло засорит фильтр и образует нагар, смолы в камере сгорания. При этом сепарации и центрифугирования недостаточно. Для очистки необходима вода или сорбент.

- Заключительный этап – сушка метиловых эфиров жирных кислот. Так как вода приводит к развитию микроорганизмов в биодизеле и способствует образованию свободных жирных кислот, вызывающих коррозию металлических деталей.

- Хранить биодизель более 3 месяцев не рекомендуется, так как он подвержен органическому разложению.

4. Основные технологические факторы, влияющие на разработку системы автоматического управления

Базируясь на том, что водорослям для эффективного роста и размножения не требуется ничего, кроме освещения, поддержания нужной температуры и концентрации CO2[4], предлагается следующий технологический процесс , конечным продуктом которого является биодизельное топливо:

1) Культивирование микроводорослей Chlorella в прозрачной ёмкости с нагревом световым излучением

2) Концентрирование биомассы микроводоросли

3) Дезинтеграция клеточных стенок (этап, на котором можно изымать органическое масло)

4) Экстракция

5) Отгонка экстрагента

6) Проведение реакции алкоголиза(синтез биодизельного топлива)

Для эффективного выращивания микроводорослей Chlorella необходимо поддерживать определенные условия среды культивирования [5]. В частности:

1) Температурный режим. Уровень температуры должен поддерживаться на уровне 32–35°С.

2) Освещение должно поддерживаться постоянно

3) Углекислый газ. Для поддержания необходимого уровня насыщения воды углекислым газом, следует подавать смесь углекислого газа в количестве 2-5% с воздухом или углекислый газ в чистом виде

Таким образом, зная требуемые значения контролируемых параметров, возможно разработать систему автоматического контроля процесса культивации микроводорослей.

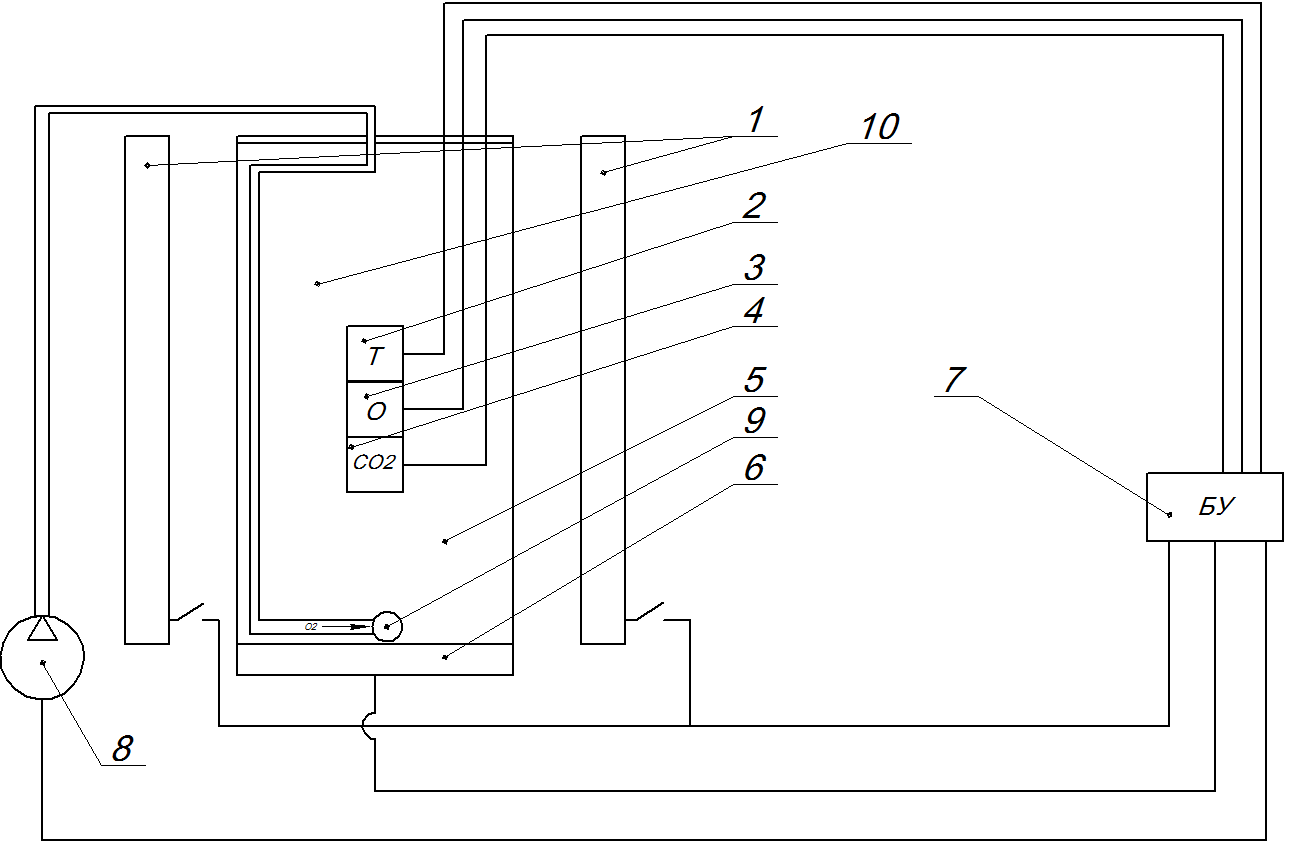

Для практических исследований работы системы на реальном объекте, авторами была разработана действующая установка по культивированию водорослей, технологическая схема которого, представлена на рисунке 3.

Рисунок 3 – Упрощенная технологическая схема действующей установки для культивирования микроводорослей

При разработке установки был избран способ выращивания микроводорослей с использованием нагрева среды световым излучением при помощи светодиодных излучателей 1. Для контроля параметров ёмкости 10 (представляет из себя цилиндр из кварцевого стекла объемом 500 мл.) с суспензией – смесью питательной среды (минеральные вещества) и культуры 5 применяются следующие датчики: 2 – датчик контроля температуры (терморезистор), 3 – датчик контроля освещенности, 4 – датчик контроля концентрации CO2. Для поддержания необходимого уровня СО2 в жидкости применяется метод барботажа с использованием барботера 9 и воздушного компрессора 8. Так как процесс стабилизации температуры среды на необходимом уровне заключается в поочередном включении и выключении освещающих ламп, возникает проблема большой задержки во времени между отключением лампы и началом охлаждения, вследствие инерционности процессов теплопередачи. Во избежание этого предполагается применять внешнее охлаждение воздухом при помощи вентилятора 6. Информация с датчиков направляется на блок управления 7 – микропроцессорное устройство, основными функциями которого являются:

1) Поочередное отключение излучателей в случае превышения уровня температуры и параллельное включение вентилятора

2) Включение и отключение воздушного компрессора

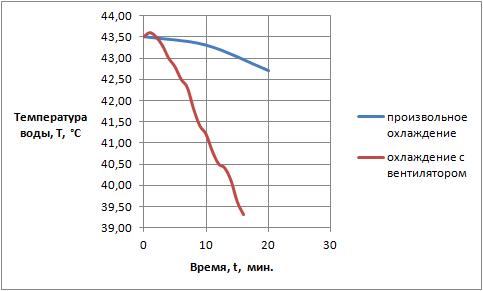

Эффективность введения вентилятора подтверждается лабораторными исследованиями (рисунок 4), в результате которых было выяснено, что при самопроизвольном охлаждении ёмкости после выключения всех трёх ламп, температура долгое время (до 30 минут) держится на одном уровне. Это связано с тем, что воздушная прослойка между излучателями и ёмкостью всё это время имеет температуру выше, чем температура воды в ёмкости, так что воздух продолжает пассивно нагревать ёмкость.

Рисунок 4 – Графики сравнения режимов охлаждения при самопроизвольном охлаждении и включенном вентиляторе

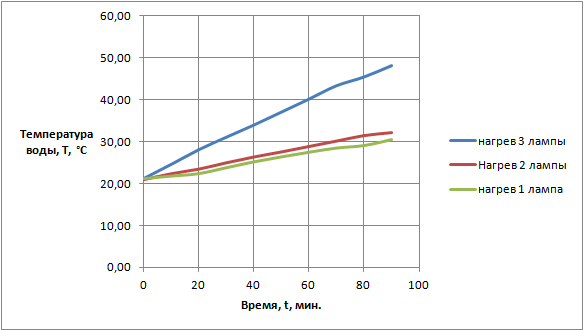

Результаты лабораторных испытаний, представленные на рисунке 5 ,показывают, что при выборе режима нагрева-охлаждения наиболее эффективным является нагрев при помощи трёх ламп и отключение одной в режиме охлаждения, так как такой режим позволяет поддерживать достаточный уровень освещенности, а разница при нагреве двумя и одной лампой незначительна по сравнению с разницей между двумя и тремя лампами.

Рисунок 5 – Графики изменения температуры воды в динамическом режиме в зависимости от количества нагревателей

Выводы

На данном этапе исследования, основная цель – это разработка системы автоматического контроля и управления лабораторной установкой биореактора для обеспечения работы в автоматическом режиме и дальнейшего создания SCADA-системы для управления лабораторной установкой. Предполагается поддерживание таких параметров как: температура среды, интенсивность подачи СО2 и питательной среды, интенсивность перемешивания культуры, выдержка временных интервалов для необходимого освещения, контроль пропускания света через среду для определения интенсивности развития исходной культуры, что в итоге и даст возможность получить экологически чистое и экономически выгодное в использовании биотопливо. Огромную роль при разработке и создании САУ играет правильный выбор и настройка измерительных датчиков и исполнительных механизмов, так как эффективность процесса культивирования напрямую зависит от скорости и эффективности регулирования параметров системы.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Особенности производства биодизеля. [Электронный ресурс]. – Режим доступа: Особенности производства биодизеля.

- Виноградова, А. В., Биотехнология топлива: учеб. пособие / А. В. Виноградова, Г. А. Козлова, Л. В. Аникина. – Пермь: Изд-во Перм. гос. техн. ун-та, 2008. – 212 с.

- Непрерывная разливка стали/ Смирнов А. Н., Куберский С. В., Штепан Е. В. Учебник. – Донецк: ДонНТУ, 2011 г. –482 с.

- Use of algae as biofuel sources, Energy Conversion and Management/ Ayhan Demirbas/ Volume 51, Issue 12, 2010

- Aquarium plants/ Barry James/ 1986 Salamander Books Ltd, Published in the USA by Tetra Press

- Энергетика России: проблемы и перспективы: тр. науч. сессии РАН: общ. собрание РАН 19–21 декабря 2005 г. / Под ред. В. Е. Фортова, Ю. Г. Леонова. – М.: Наука, 2006.–499 с.

- Энергетика XXI века: Условия развития, технологии, прогнозы / Л.С. Беляев, А.В. Лагерев, В. В. Посекалин и др.; отв. ред. Н. И. Воропай. – Новосибирск: Наука, 2004.–386 с.

- Маренич, К. Н. Электрооборудование технологических установок горных предприятий: учебник для вузов / К.Н. Маренич [и др.] ; К.Н. Маренич, В.В. Калинин, Ю. В. Товстик и др. – Донецк : ДонНТУ ; Харьков : УІПА, 2009 г. – 372 с.

- Закалка стали как часть технологического процесса в металлургии. [Электронный ресурс]. – Режим доступа: Закалка стали как часть технологического процесса в металлургии

- Статистические данные по потреблению топлива предприятиями металлургической отрасли. [Электронный ресурс]. – Режим доступа: Статистические данные по потреблению топлива предприятиями металлургической отрасли