Реферат

По экономическим причинам желательно увеличивать использование различных волокон с высоким содержанием лигнина, например: хемотермомеханической целлюлозы (БХТММ и ХТМЦ), термомеханической целлюлозы (TMЦ) и полухимической целлюлозы. Относительно хорошее качество и высокая эффективность этих целлюлозных масс делают их привлекательными бумажными полуфабрикатами. В частности, они могли бы уменьшить острую нехватку бумажных полуфабрикатов. Хотя механическая целлюлоза и полухимическая целлюлоза достигают все более высокого качества при значительном повышении эффективности обработки древесины, их производство часто характеризуется высоким потреблением электроэнергии для удаления волокон из щепы или очистки волокнистой массы с высоким содержанием лигнина. Технологические, экологические и экономические оценки производства и применения целлюлозной массы с повышенной эффективностью, учитывающие потенциальную прибыль от повышения эффективности целлюлозной массы и потери из-за затрат на электроэнергию и ухудшения свойств получаемой бумаги, актуальны и важны для бумажных фабрик. Эта статья про данный анализ. Авторы проанализировали полезные свойства десяти целлюлозных масс с различной степенью переваривания и определили оптимальную массу, которая дает оптимальные свойства продукта с учетом выхода; время размола целлюлозы, определяющее стоимость изготовления бумаги; и прочностные свойства полученной бумаги.

Ключевые слова: выход целлюлозы; степень делигнификации; число каппы; высокоэффективная целлюлозная масса; производство бумаги

1. Введение

Целлюлозная масса производится из растительного сырья, в основном из древесины. Она является основным ингредиентом и структурным веществом бумаги и таким образом, определяет многие свойства бумажной продукции.

В настоящее время годовое мировое производство целлюлозы составляет около 180 миллионов тонн, и спрос на этот продукт постоянно растет. Помимо растущего спроса на бумагу, целлюлозная масса все шире применяется в различных экономических и технических областях, таких как медицина, гастрономия и товары для дома, благодаря своей функциональности, возможности вторичной переработки и, что наиболее важно, биоразлагаемости.

В настоящее время в Европе потребляется 43 млн т целлюлозы в год. Директива Европейского Союза (COM / 2018/340 final - 2018/0172 (COD)), запрещающая продажу одноразовых изделий из стандартных пластмасс, вступит в силу в 2021 году и, несомненно, станет важным стимулом для дальнейшего роста потребления целлюлозной массы в Европе. Эти продукты необходимо будет заменить альтернативными биоразлагаемыми продуктами, среди которых, как ожидается, будут преобладать продукты на бумажной основе. Эти продукты должны соответствовать стандартам качества, стерильности, эстетики и биоразлагаемости для их предполагаемого использования. Важно отметить, что в соответствии с другими директивами Европейского Союза макулатура, которая легкодоступна и относительно недорога, не будет подходить для использования во многих из этих продуктов по причинам опасности для здоровья.

Исходя из вышеизложенного, ожидается устойчивый рост потребления целлюлозной массы. Однако наблюдается растущий дефицит древесного сырья, причем бумажная промышленность уже потребляет более 10% мирового производства древесины. В дополнение к увеличению ресурсной базы бумажной промышленности - например, за счет более разумного использования существующих лесных ресурсов, развития плантаций быстрорастущих деревьев или использования однолетнего волокнистого сырья - повышение эффективности процесса производства целлюлозы имеет решающее значение для увеличения производства целлюлозной массы. Даже небольшое повышение эффективности этого процесса может привести к высокому доходу.

Целлюлозная масса производится путем химического переваривания волокнистых растительных материалов, в основном древесины. В настоящее время преобладает сульфатный способ производства целлюлозной массы. Этот метод включает обработку древесного сырья варочным раствором, состоящим из смеси NaOH и Na2S. Он производит древесную массу с хорошими полезными свойствами, позволяет легко утилизировать химикаты и тепло в сочетании с удалением органических отходов и уменьшает объем загрязняющих веществ в сбрасываемых сточных водах, что снижает вредное воздействие целлюлозных заводов. на окружающую среду. При сульфатном сбраживании большая часть лигнина, связывающего волокна целлюлозы, растворяется и выщелачивается из древесного сырья. К сожалению, этот процесс не является полностью селективным, и значительная часть гемицеллюлозы и целлюлозы, из которых состоят волокна целлюлозы, также подвергаются деградации. При этом эффективность производства древесной массы для бумажного производства составляет всего 40–55%.

Эффективность производства бумажной массы из древесины зависит от производственного процесса и химического состава используемой древесины. В свою очередь, на процесс переваривания древесины влияют колебания содержания лигнина в древесном сырье. К сожалению, типичные методы прямого количественного определения лигнина очень трудоемкий процесс. Для сравнения, число Каппа определить относительно легче. Число Каппа является мерой степени переваривания волокнистой массы и может применяться для определения содержания лигнина. Его значение может варьироваться от 0 для практически не содержащей лигнина древесной массы (беленой древесной массы) до приблизительно 60 (стандартной небеленой древесной массы). Более высокое число Каппа соответствуют высокоэффективным и полухимическим целлюлозам.

Целлюлозная масса, полученная в оптимальных условиях, имеет число Каппа 45–46, что соответствует эффективности 42–47% при производстве бумажной массы из древесины. Для производства целлюлозной массы с более высокими числами Каппа и, следовательно, более высокой эффективностью целлюлозной массы могут применяться различные технологии, такие как добавление агентов для ограничения деполимеризации целлюлозы и гемицеллюлоз, например антрахинона и его производных, в варочный раствор. Не смотря, на то что методы повышения числа Каппа (выше 45–46) обеспечивают лучшую эффективность, они имеют и отрицательные эффекты - в основном, снижение качества получаемой целлюлозной массы. Наиболее существенное негативное влияние на качество древесной массы:

- Снижение белизны целлюлозной массы;

- Уменьшение прочности полученной бумаги;

- Плохая взбиваемость, т.е. повышенное энергопотребление при рафинировании целлюлозной массы.

Пониженная яркость целлюлозной массы имеет эстетическое значение для различных бумажных изделий; однако этот параметр можно улучшить путем отбеливания целлюлозной массы с помощью таких реагентов, как перекись водорода или гипосульфит натрия. Многие бумажные изделия не требуют целлюлозной массы с высокой прочностью; бумажная масса с высоким числом Каппа может использоваться для таких продуктов. Как правило, повышенное число Каппа целлюлозной массы соответствует худшей взбиваемости целлюлозной массы; то есть, для рафинирования древесной массы до заданной степени рафинирования (степень помола около 30 ° SR) требуется больший удельный расход энергии. Это особенно важно, потому что рафинирование волокнистой бумажной массы является энергоемким процессом с очень низкой энергоэффективностью, составляющей от нескольких процентов до нескольких процентов этого количества. В результате удельное потребление энергии в процессе рафинирования волокнистой целлюлозы составляет примерно 100–500 кВт/ч, что составляет примерно 40% от общего потребления электроэнергии бумажной фабрикой. Однако значительная группа бумажных изделий может быть произведена из целлюлозной массы с низкой степенью очистки.

Основываясь на приведенных выше соображениях, цель авторов состояла в том, чтобы определить степень делигнификации целлюлозы, обеспечивающую оптимальные свойства продукта, с учетом выхода, времени измельчения пульпы и прочностных свойств полученной бумаги. Для достижения поставленных целей были исследованы свойства десяти целлюлозных масс с различной степенью делигнификации, чтобы обеспечить основу для технологической и экономической оценки целесообразности производства и использования высокоэффективной целлюлозной массы.

2. Материалы и методы

2.1. Процесс делигнификации

В работе использовалась древесина сосны (Pinus sylvestris L.). Целлюлозные массы из сосны были приготовлены с использованием сульфатного метода, описанного Modrzejewski et al. из технической щепы с влажностью 7–8%. Перед обработкой растворами NaOH и Na2S, которые были приготовлены свежими перед использованием, материалы хранились в герметично закрытом контейнере, чтобы избежать изменения их влажности. Добавляли активную щелочь в количестве 20–38% (на партию), и отношение воды к древесине (об. / Мас.) Составляло 4. Сухой вес (DW) всех материалов определялся перед варкой целлюлозы. Процессы делигнификации проводили в реакторах ПД-114 из нержавеющей стали объемом 15 дм³ (Danex, Катовице, Польша) с регулируемой температурой и перемешиванием (три качания в минуту, угол поворота 60 °С). Суспензии дезинтегрированных материалов нагревали в течение 120 минут до температуры 172 °C и инкубировали при этой температуре еще 120 минут. Затем температуру снизили до 25 ± 5 °C с помощью холодной водопроводной воды. После делигнификации материал несколько раз промывали деминерализованной водой и инкубировали в течение ночи в деминерализованной воде для удаления остаточных фракций, растворимых в щелочах. Твердые частицы дезинтегрировали в течение 3 мин в лабораторном пропеллерном дезинтеграторе целлозной массы JAC SHPD28D (Danex, Катовице, Польша), и волокна просеивали с помощью мембранного просеивателя PS-114 (Danex, Катовице, Польша), оборудованного ситом с зазором 0,2 мм. После просеивания мякоть и костры сушили при комнатной температуре (20 ± 2 °C) в течение 48 часов, а затем взвешивали для определения содержания мякоти и косточки. Сухие целлюлозы хранили в герметично закрытых флаконах до использования в дальнейших экспериментах. Были определены выходы после скрининга, содержание костры и остаточное содержание лигнина, выраженное в виде числа Каппа (ISO 302: 2015) целлюлозы. Среднюю степень полимеризации целлюлозы, определяли с использованием вискозиметрического метода, описанного в ISO 5351 (2010).

2.2. Химический анализ целлюлозы

Анализ химического состава целлюлозной массы включал количественное определение экстрактивных веществ, лигнина, целлюлозы, гемицеллюлозы и золы. Содержание лигнина определяли гравиметрическим методом в соответствии со стандартом Tappi T222 (кислотонерастворимый лигнин в древесине и целлюлозе) после удаления экстрактивных веществ в соответствии со стандартом Tappi T204 (растворители для экстракции древесины и целлюлозы). Содержание холоцеллюлозы определяли в соответствии с полезным методом Таппи 249. Количественное определение альфа-целлюлозы проводили в соответствии со стандартом Tappi T203 (альфа, бета и гамма-целлюлоза в целлюлозной массе). Содержание гемицеллюлозы рассчитывали как разницу между содержанием холоцеллюлозы и целлюлозы. Зольность определялась гравиметрическим методом в соответствии со стандартом Tappi T211 (Зола в древесине, целлюлозе, бумаге и картоне - горение при 525 °C). Все химические анализы были выполнены в трех экземплярах для каждой пульпы.

2.3. Производство листов бумаги

Пульпы использовались для изготовления тестовых листов в лаборатории. Перед обработкой каждую пульпу замачивали в воде на 24 ч. Целлюлозные массы обрабатывались в лаборатории JAC SHPD28D пропеллерный дезинтегратор пульпы (Danex, Катовице, Польша) согласно PN EN ISO 5263-1 (2006) при 23000 революции. Для определения свойств целлюлозы и бумаги целлюлозную массу измельчали ??до 30 ± 1 °SR. Степень помола Шоппера – Риглера измеряли с помощью аппарата Шоппера – Риглера (Thwing-Albert Instrument Company, Западный Берлин, Нью-Джерси, США) в соответствии с PN-EN ISO 5267-1 (2002). Рафинирование процесс проводился на мельнице JAC PFID12X PFI (Danex, Катовице, Польша) в соответствии с PN-EN ISO 5264-2 (2011); разовая партия состояла из 22,5 г сухой мякоти. На следующем этапе листы бумаги были формируется в аппарате Rapid-Koethen в соответствии с PN-EN ISO 5269-2 (2007). Каждый бумажный лист имел плотность 80 г / м2 (согласно ISO 536: 2012). Только листы со стандартной массой от 79 и 81 г / м2 использовались для дальнейшего исследования.

2.4. Анализ свойств бумаги

Испытательные листы выдерживали в течение 24 ч при температуре 23 ± 1 °С и относительная влажность 50 ± 2% (PN-EN ISO 187: 1990) до определения их механических свойств, а именно индекс прочности,индекс растяжение,необходимая энергия для разрыва (PN-EN ISO 1924-2: 2010), индекс разрыва бумаги (PN-EN ISO 1974: 2012) и индекс рваности бумаги (PN-EN ISO 2758: 2014-10), а так же проведено измерение яркости листов (TAPPI T452).

3. Результаты и обсуждение

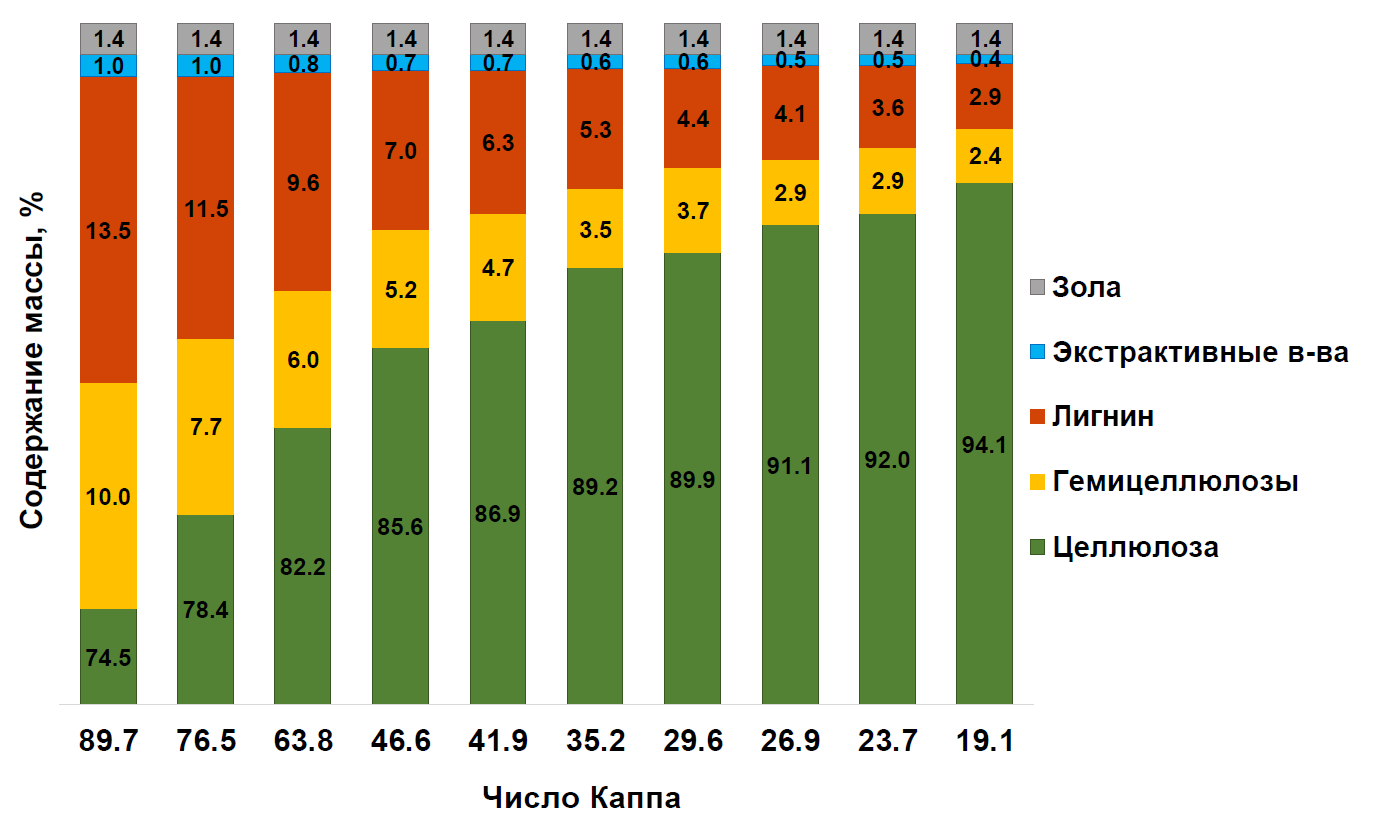

Десять целлюлозных масс из сосновой древесины со степенью делигнификации примерно от 20 до 90 по числу Каппа были подготовлены к тестированию. Такой диапазон степеней делигнификации был получен варьируя содержание активной щелочи от 20 до 38%. Сравнение химического состава целлюлознаой массы представлена на рисунке 1.

Рисунок 1 – Химический состав сосновой целлюлозы

Как показано на (рис. 1), содержание лигнина снизилось с 13,5 до примерно 3%, а содержание гемицеллюлозы снизилось с 9,6 до 2,4% (при незначительном изменении экстрактивного вещества), содержание целлюлозы в производимой древесной массе увеличилось с 74,5 до 94,5%. След экстрактивных веществ остался в связи с их омылением и последующим растворением в сульфатном растворе (действия щелочи). Зольность массы была постоянной, примерно 1,4%, независимо от состояния готовности.

Список использованной литературы

- Horn, R.A. Morphology of Wood Pulp Fiber from Softwoods and Influence on Paper Strength. Res Pap FPL-242; Department of Agriculture, Forest Service, Forest Products Laboratory: Madison, WI, USA, 1974.

- Lin, T.; Yin, X.; Retulainen, E.; Nazhad, M. E?ect of chemical pulp fines on filler retention and paper properties. Appita Technol. Innov. Manuf. Environ. 2007, 60, 469–473.

- Viikari, L.; Suurnakki, A.; Gronqvist, S.; Raaska, L.; Ragauskas, A. Forest Products: Biotechnology in Pulp and Paper Processing, Encyclopedia of Microbiology, 3rd ed.; Academic Press: San Diego, CA, USA, 2009.

- Godlewska, K.; Jastrz?ebski, M. Paper and board production and consumption 2017 in Poland compared to other European countries. Przegl. Papiern. 2018, 74, 681–689.

- Didone, M.; Saxena, P.; Brilhuis-Meijer, E.; Tosello, G.; Bissacco, G.; Mcaloone, C.T.; Antelmi Pigosso, D.C.; Howard, T.J. Moulded pulp manufacturing: Overview and prospects for the process technology. Packag. Technol. Sci. 2017, 30, 231–249

- Didone, M.; Tosello, G. Moulded pulp products manufacturing with thermoforming. Packag. Technol. Sci. 2018, 32, 7–22.

- Saxena, P.; Bissacco, G.; Bedka, J.F.; Stolfia, A. Tooling for production of the green fiber bottle. Procedia CIRP 2018, 69, 348–353.

- Consumer Health Protection Committee, Committee of Experts on Materials Coming into Contact with Food. Policy Statement Concerning Paper and Board Materials and Articles Intended to Come into Contact with Foodstuffs, Version 4–12.02.2009.

- Annex XV—Identification of SVHC. Proposal for Identification of a Substance as SVHC(CMR). 2009.

- CEN. BS EN 643. Paper and Board. European List of Standard Grades of Paper and Board for Recycling; British Standards Institution: London, UK, 2014.