Аннотация

В статье исследуется взаимосвязь между оперативным планированием уровня развития и эффективностью производственного процесса. Уровень оперативного планирования развития измерялся по шкале из шести уровней интенсивности (1–6) для оценки каждой из восьми целевых задач (планирование сырья и материалов, планирование работы, инструменты и оборудование для планирования, планирование мощностей, прекращение производства, составление графиков по рабочим центрам, составление и запуск рабочей документации и различных сроков учета и производительности), а эффективность производственного процесса измерялась следующими показателями: производительность, скорость оборачиваемости запасов, коэффициент использования производственных мощностей, время доставки и коэффициент выпадений.

Ключевые слова:

Промышленные предприятия, машиностроение, уровень оперативного планирования развития, эффективность производства, Республика Хорватия.

1. Введение

Операционный уровень планирования в первую очередь реализуется для конкретных процедур и процессов и контролируется менеджерами самого низкого ранга (Buble, 2000 , 2003 ; Buble, 2006 ). Менеджерам с самым низким рейтингом (при определении операционных целей и планов) поручается оперативное планирование, поскольку они лучше всего понимают не только текущие проблемы, но и повседневные задачи и действия, которые необходимо предпринять (Миханович, 2016 ; Сикавица, Бахтияревич-Шибер, И Полошки-Вокич, 2008 г.). Этот уровень планирования определяет отдельные задачи, которые должны быть выполнены своевременно с использованием имеющихся ресурсов. Оперативное планирование рассчитано на один год, оно основано на тактическом планировании, способствует реализации запланированной стратегии, оно более детализировано и конкретнее и выполняется постоянно (минимально) на уровне бизнес-единиц, включая производство. процесс (Bahtijarević-Šiber & Sikavica, 2001 ; Certo & Certo, 2006 ; Osmanagić-Bedenik, 2002 ).

Оперативное планирование включает в себя планирование производственной программы с учетом типа, количества и последовательности (планирование мощности), а также планирование производственной последовательности (рабочий ход и производительность) (Greasley, 2008 ). Оперативное планирование производства, кроме того, определяет время работы машины, возможные задержки и время изменения машины в производственном процессе, а также этапы выполнения производственного процесса (Sule, 2008 ). Кроме того, основная производственная задача связана с планированием и мониторингом задействования мощностей с целью прогнозирования возможности выполнения задачи в заданные сроки и в заданных количествах (Jozefowska & Ziminiak, 2008 ; ugaj, Šehanović, & Cingula, 2004). Платформа оперативного планирования связана с подготовкой к работе технологических подразделений внутри компании. Оперативное планирование на производственных предприятиях в большинстве случаев очень сложно (Noori & Radford, 1995 ). Для успешной работы необходимо определиться с типом производства, чтобы выбрать наиболее выгодный метод составления плана работы. В основном это связано с тем, что все виды составления операционных планов не могут применяться ко всем видам производства. В этой связи представляется необходимым уточнить инструменты оперативного планирования, чтобы обеспечить соблюдение стандартов планирования и мониторинга эффективности (Schonberger & Knod, 1994 ). Хорошо применяемое оперативное производственное планирование определяется подробным графиком (Mikac & Ljubetić,2009 ; Verderame & Floudas, 2008 ), относящиеся к:

Операции, разделы и продукты, которые будут реализованы в определенных рамках и графике, операции, которые должны быть реализованы в каждой единице работы, определение рабочих последовательностей и шаблонов и определение их продолжительности.

Оперативное планирование производства определяется единой структурой производственного и операционного времени на ежедневной или почасовой основе, которая относится к различным заводам или заводским единицам, с учетом количества данных, которыми предприятие располагает на операционном уровне (D'Amours, Rönnqvist, & Вайнтрауб, 2008 ; Стивенсон, 2009 ). Чаще всего в оперативном производственном планировании упоминается месяц. В течение этого времени необходимо обеспечить достижение и оценку поставленной цели, например, своевременное производство качественной продукции в требуемых количествах с минимальными затратами (Cigula et al., 2002 ).

Поскольку типы отраслей диверсифицируются по производственному потоку или, скорее, по типу и методике производства компании, способ реализации оперативного планирования индивидуален для каждой отрасли. Принимая во внимание тот факт, что качество выполнения операционного плана определяется как выполнением, так и эффективностью производственного процесса, данное исследование направлено на определение уровня развития операционного планирования и его влияние на повышение эффективности производственного процесса.

Стремясь получить адекватный ответ на поставленную задачу, в данной статье определяется основная исследовательская гипотеза исследования:

Гипотеза 1. Более высокий уровень оперативного планирования развития влияет на лучшую эффективность производственного процесса.

Вышеупомянутое исследование взаимозависимости было проведено на основе анкеты, представленной средним и крупным предприятиям машиностроительной отрасли. Уровень оперативного планирования развития оценивался путем планирования сырья и материалов, планирования работ, инструментов и оборудования для планирования, планирования мощностей, прекращения производства, планирования по рабочим центрам, составления и запуска рабочей документации, а также различных сроков учета и производительности. В каждой задаче сформулированы различные леммы для оценки по шкале из шести единиц интенсивности (1–6), тогда как эффективность производственного процесса измеряется следующими показателями: продуктивность, скорость оборачиваемости запасов, коэффициент использования производственных мощностей, время доставки и выпадение осадков. соотношение.

Помимо определения взаимосвязи между оперативным планированием уровня развития и эффективностью производственного процесса, целью данной статьи является достижение следующих целей:

Для определения основных целей реализации в оперативном планировании, для определения наиболее частых проблем в оперативном планировании, для определения уровней оперативного планирования развития между средними и крупными компаниями в машиностроительной отрасли, определить, как уровни оперативного планирования развития влияют на эффективность производственного процесса, и определить наиболее важный фактор, ограничивающий показатели улучшения эффективности производственного процесса, такие как производительность, скорость оборачиваемости запасов, срок поставки и коэффициент выпадения.

Хорошая реализация процесса оперативного планирования имеет важное значение для успешной реализации производственного процесса. Поскольку качество реализации оперативного планирования зависит от уровня проработки задачи, в следующем разделе представлены результаты исследования в области оперативного планирования и его влияния на эффективность производственного процесса.

2. Теоретические основы

В значительном количестве работ было рассмотрено влияние производственного планирования на эффективность предприятия. В некоторых исследованиях изучалось влияние элементов схемы планирования (совокупное планирование, бизнес-схема, совокупная схема производства, управление спросом, планирование ресурсов и мощностей) и производственного контроля (прогнозирование контроля, закупки и контроль материалов и мониторинг производственной деятельности. ) на эффективность производственного процесса (своевременность доставки, коэффициент выпадения осадков, использование оборудования и производительность) (Wacker & Sheu, 2006). Исследование проводилось в машиностроении и текстильной промышленности на 768 производственных предприятиях в 16 странах мира. Результаты исследования показали, что все элементы схем планирования влияют на повышение загрузки и производительности оборудования. В рамках системы управления производством контроль закупок влияет на увеличение использования оборудования и производительности, а мониторинг производства оптимизирует использование оборудования и производительность. Что касается влияния на своевременную доставку и коэффициент выпадения, все элементы схемы планирования и управления производством влияют на снижение коэффициента выпадения и реализацию расчетных сроков доставки.

Кроме того, существует одно исследование, посвященное влиянию уровня разработки производственного плана (стратегический бизнес-план, план продаж, операционный план, основной производственный план, проектирование и мониторинг материалов и план закупок) на эффективность производственного процесса (срок поставки). . Исследование проводилось в Motorola в 2005 году, с января по март. Результаты исследования показывают, что лучшая проработка производственного плана влияет на небольшие расхождения с точки зрения доставки продукции. Например, высокий уровень разработки производственного плана может повлиять на время доставки продукта и составить 60–66 дней (Chen & Cochran, 2005 ).

Некоторые исследования в этой области рассматривали влияние факторов эффективной схемы пространственного размещения оборудования (гибкость и коэффициент использования производственного оборудования) на производительность. В исследовании использовалась модель, включающая два фактора: гибкую пространственную схему размещения оборудования и коэффициент использования производственного оборудования. Результаты исследования показали, что увеличение гибкости и использования производственного оборудования влияет на снижение затрат на материалы на 10–30%, тем самым увеличивая производительность предприятия (Raman, Nagalingman, & Lin, 2008 ).

Кроме того, в 1995 году Мейбоди (Meybodi, 1995) провели исследование, в котором результаты существующей модели иерархического планирования производства (HPP) (агрегированное планирование, планирование дезагрегированных групповых решений, прекращение, оценка производственного плана) сравнивались с использованием линейного программирования с целью минимизации затрат: декларирование запасов, замена материалов, субподряда и рабочей силы. Коэффициент успеха измерялся с помощью показателей использования производственных мощностей и общих бизнес-затрат. Результаты исследования показывают, что внедрение существующей модели ГЭС по сравнению с новой повлекло за собой увеличение общих затрат бизнеса на 9,1%. Когда прогнозирование с высокой погрешностью, характеризующее модель ГЭС, включено на тот же уровень, тогда существующая модель ГЭС по сравнению с новой представляет общие затраты, увеличенные на 12,6%. Что касается загрузки производственных мощностей, сравнение проводилось с учетом ограниченных мощностей. Таким образом, новая модель ГЭС имеет лучшее использование мощностей, чем существующая модель, из-за того, что в условиях ограниченной мощности существующая модель ГЭС представляет общие затраты, увеличенные на 38,3%.

Есть также одно интересное исследование, в котором изучаются наиболее частые ограничивающие факторы успеха / неудачи интеграции бизнес-процессов: планирование, завершение и контроль. Это исследование было проведено в перерабатывающей промышленности (химическая, нефтеперерабатывающая), и результаты показали, что следующие факторы успеха / неудачи: модель управления, тип организационной структуры, организация и человеческое поведение, а также обучение и удержание высококвалифицированного персонала. Модель управления является, например, ограничивающим фактором в химической промышленности из-за высокого уровня децентрализации, тогда как организационная схема является ограничивающим фактором на нефтеперерабатывающих заводах из-за более низкой степени гибкости (Shobrys & White, 2002 ).

Исследования, проводимые в области оперативного планирования, связаны с различными аспектами бизнеса. Таким образом, одно исследование ориентировано на выявление факторов успешной интеграции продаж и оперативного планирования (S&OP) в управление производственными предприятиями. Исследования проводились в электротехнической и мебельной промышленности на 15 производственных предприятиях. Результаты показали, что предпосылкой для успешной интеграции концепции S&OP в управление производственными предприятиями является гармонизация следующих пяти этапов: планирование продаж, объявление уровня запасов, разработка окончательного операционного плана, реализация плана и измерение эффективности концепции S&OP. Однако в этом исследовании акцент был сделан на интеграции продаж с операционным планированием, которое воспринимается как платформа для успешного S & Интеграция ОП, независимо от согласования других этапов в существующей концепции. Это считается предпосылкой для оптимального уровня прибыли (Grimpson & Pyke,2007).

Следующее исследование было направлено на изучение влияния планирования инструментов как части оперативного планирования на успех производственной системы в целом (гибкость, использование оборудования и производительность) с помощью модели загрузки и маршрутизации инструмента (TLRM). Результаты исследования показали, что как отсутствие инструментов, приводящее к замедлению вращения материалов в производственном процессе, так и увеличение интервалов обработки материалов и полуфабрикатов, а также частое изменение положения инструментов, задерживают производство. цикл. Неадекватное планирование инструментов, низкий коэффициент использования производственных мощностей и неприемлемый коэффициент потерь времени приводят к снижению производительности предприятия (Mohamed & Bernardo, 1997 ).К вышесказанному можно добавить еще одно исследование. Он исследует длительность временного горизонта оперативного планирования и то, как это может повлиять на количество смен графиков работы оборудования. Исследования проводились в процессе производства на заводе Westinghouse на 103 образцах. Результаты показывают, что временной горизонт оперативного планирования влияет на смену графика работы машины. Например, производственная система с более коротким временным горизонтом (0–4 месяца) очень чувствительна к интервалам ожидания и вызывает значительное количество изменений в настройках машины. С другой стороны, производственная система с более длительным временным горизонтом (4–10 месяцев) вызывает меньшее количество смен в настройках машины, что приводит к более коротким интервалам ожидания (De & May, 1998 ).

Кроме эффективности производственного процесса, представляется необходимым упомянуть исследования, учитывающие взаимосвязь между оперативным производственным планированием и типом производственного процесса, следуя последовательности продуктов. Гаскилл и другие (Gaskill et al., 1996) выявить актуальность оперативного планирования на малых предприятиях. Авторы перечисляют факторы, влияющие на эффективность реализации оперативного планирования. Среди прочего, факторы представлены неопытностью рабочих, минимальными знаниями в процессе планирования, неуверенностью и недостаточной искренностью между сотрудниками. Они также свидетельствуют о тенденции малых предприятий избегать планирования, поскольку они не обеспечивают поставки на крупные рынки и не производят сложные продукты, как крупные предприятия. На основании этого они пришли к выводу, что стратегическое планирование гораздо более полезно для малого бизнеса, чем само оперативное планирование.

Shrader et al. ( 1989 ), с другой стороны, пришли к выводу, что высшее руководство малых предприятий должно быть сосредоточено на оперативном планировании, в частности на ежедневном планировании времени. Кроме того, они перечисляют положительные корреляции между операционным планированием и результатами деятельности малых предприятий, тогда как на крупных предприятиях существуют положительные корреляции между результатами деятельности и стратегическим планированием. Они считают повышение эффективности оперативного планирования ключевым фактором успеха малых предприятий. Однако следует подчеркнуть, что малые предприятия предпочитают оперативное планирование стратегическому планированию.

Что касается взаимосвязи между оперативным производственным планированием и типом производственного процесса, согласно Ян и Чен (Yang & Chen, 2007) реализация процедуры оперативного планирования производства на одних предприятиях достигается проще, на других - сложнее. На большинстве предприятий с конвейерным типом производства одна и та же продукция постоянно проходит через одни и те же рабочие посты с взаимно согласованными мощностями. На предприятии с типом производственного процесса сборочная линия достаточно определить ритм поступления материала на первую фазу обработки и ритм оттока готовой продукции с конечной фазы. В производственном процессе проектного типа планирование намного сложнее. В долгосрочной перспективе трудно указать, какие типы работ будут выполняться на отдельных постах, потому что либо нет спецификации продуктов, которые будут обрабатываться, либо неизвестны последовательность обработки и продолжительность операций. Оперативное планирование производства в виде серийного производства и инструменты, необходимые для реализации оперативного планирования, могут использоваться как для оперативного планирования производства на конвейере, так и для отдельного производственного процесса. При оперативном планировании производства при серийном производстве очень важно планирование временных рамок, которые включают не период в месяц, а период в две недели или даже 10 дней, поскольку мощности всех рабочих мест не согласованы, также не стандартизирован производственный ритм, типичный для поточного производственного процесса.

После краткого обзора исследований, проведенных в области оперативного планирования, в дальнейшем тексте следует представление результатов нашего исследования, а также представление влияния уровня развития оперативного планирования на эффективность производственного процесса.

3. Методология эмпирического исследования.

В соответствии с Национальной системой классификации в Республике Хорватия насчитывается 70 крупных и средних предприятий в машиностроительной отрасли. Все они были включены в эмпирическое исследование для целей данной статьи. Анкеты были отправлены генеральным директорам или руководителям производства. Из 70 анкет на 48 были даны полные ответы. Доходность составила 68,57%.

Срок проведения исследования - июнь-октябрь 2011 г. Анкета состояла из трех разделов:

1) Первый раздел был направлен на сбор базовой информации о предприятии, такой как: размер компании и тип производственного процесса.

2) Второй раздел анкеты был направлен на сбор информации об уровне оперативного планирования развития, который содержал различные утверждения, содержащиеся в восьми подготовительных задачах. Каждое утверждение оценивалось по шестиуровневой шкале (1 = полностью не согласен; 2 = частично не согласен; 3 = не согласен; 4 = частично согласен; 5 = согласен; 6 = полностью согласен). Помимо вышеизложенного, в данном разделе определены основные цели внедрения оперативного планирования и определены проблемы, с которыми предприятия должны столкнуться при оперативном планировании.

3) Третий раздел анкеты был направлен на определение уровня эффективности производственного процесса и содержал анализ факторов, влияющих на производительность, скорость оборачиваемости запасов, коэффициент использования производственных мощностей, время доставки и коэффициент выпадений.

Собранные данные обрабатывались с помощью статистического пакета SPSS 17.0. При этом использовались следующие методы:

– Описательная статистика для описания переменных, таких как: размер компании, тип производственного процесса, цели внедрения оперативного планирования и проблемы в оперативном планировании.

– Средние значения для расчета общего среднего уровня оперативного планирования на одном предприятии.

– Кластерный анализ (иерархический кластерный анализ, евклидово расстояние и стандартизованные значения вероятностей переменных с использованием коэффициента z) для определения нижнего и верхнего уровня оперативного планирования развития.

– Дисперсионный анализ для изучения взаимосвязи между операционным планированием развития и производительностью, скоростью оборачиваемости запасов, коэффициентом использования производственных мощностей, сроком поставки и коэффициентом выпадения осадков.

– Множественная регрессия для изучения взаимосвязи между уровнем оперативного планирования развития и эффективностью производственного процесса.

– Восстановленные данные были использованы для подтверждения или опровержения основной гипотезы этой статьи.

4. Эмпирические результаты

4.1. Целевые предприятия - основные данные

Как мы уже упоминали ранее, это исследование проводилось на машиностроительных предприятиях. Анкета была разослана 70 предприятиям и 48 полностью заполнили ее. Это исследование основано на собранных данных. Далее следует обзор основных данных компании, таких как: размер (на количество сотрудников) и тип производственного процесса, после чего представлены результаты исследования.

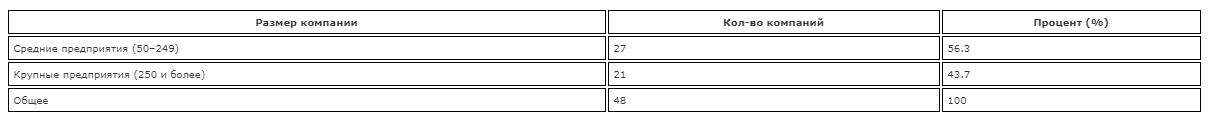

Первым проанализированным показателем был размер компании с учетом количества сотрудников. Что касается этого критерия, в Республике Хорватия существует три типа компаний: малые, средние и крупные. В данном исследовании учитываются средние (50–249 сотрудников) и крупные компании (250 сотрудников и более), их соотношение показано в таблице 1.

Таблица 1 – Размер компании в машиностроительной отрасли.

Таблица 1 показывает, что было 27 (56,3%) средних и 21 (43,7%) крупных предприятий, и что средние предприятия представлены более широко.

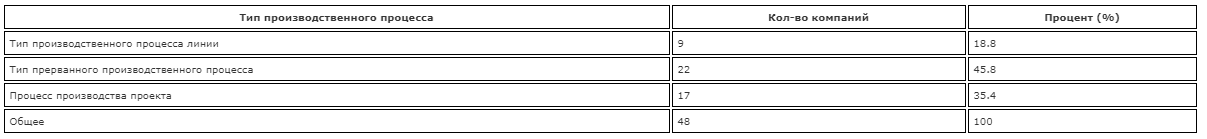

По типу производственного процесса можно выделить три типа: поточный, прерывистый и проектный. В таблице 2 показаны типы производственного процесса, используемые в целевых компаниях.

Таблица 2 – Компании по типу производственного процесса.

Результаты в таблице 2 показывают, что наименьшее количество компаний (9 или 18,8%) используют тип производственного процесса поточного типа, тогда как большинство компаний (22 или 45,8%) используют тип прерываемого производственного процесса. В отличие от них 17 компаний или 35,4% используют проектный производственный процесс.

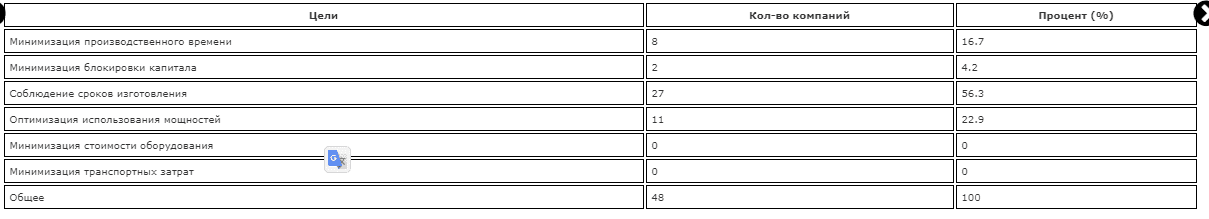

Внедрение процесса планирования мотивировано достижением таких целей, как: минимизация производственного потока, блокировка капитала, стоимость оборудования, транспортные расходы, соблюдение сроков производства и оптимизация использования производственных мощностей. Таблица 3 показывает желаемые цели, которые должны быть достигнуты целевыми компаниями.

Таблица 3 – Цели реализации оперативного планирования.

Результаты, приведенные в таблице 3, показывают, что целевые компании в машиностроительной отрасли не считают минимизацию стоимости оборудования и транспортных расходов основными целями оперативного планирования. Большинство компаний (56,3%) считают соблюдение сроков производства основной целью операционного планирования, тогда как 22,9% компаний считают своей основной задачей оптимизацию загрузки производственных мощностей. Только 16,7% компаний считают минимизацию производственных затрат своей основной целью.

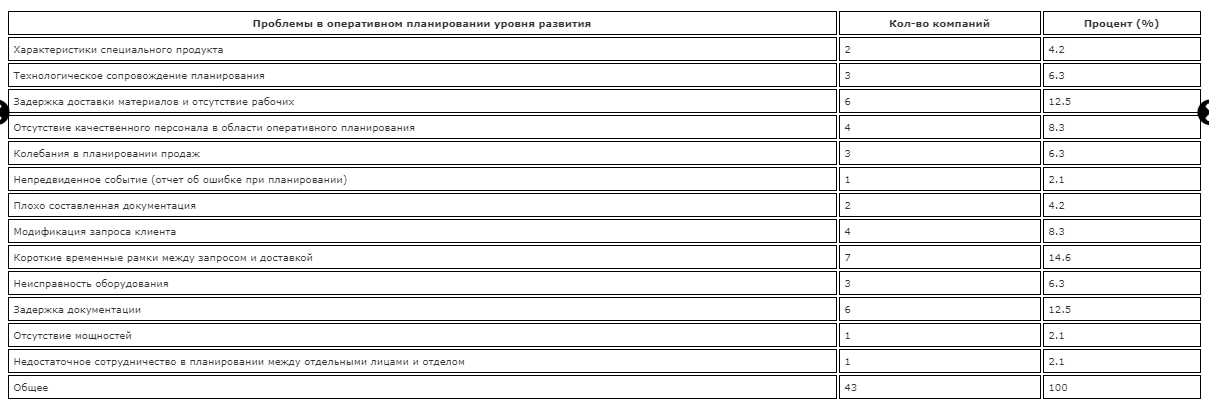

Испытуемых также попросили перечислить проблемы, на которые они влияют на уровне оперативного планирования развития. На этот вопрос ответили 43 из 48 испытуемых. Их утверждения перечислены в таблице 4.

Таблица 4 – Проблемы оперативного планирования уровня развития.

Как показано в таблице 4, большинство компаний (7 или 14,6%) считают ключевой проблемой короткие временные рамки между подачей запроса и сроком доставки. Это означает, что клиенты в момент заключения контракта и при определении срока доставки запрашивают быструю доставку. Это вызывает определенные изменения в существующем цикле прекращения производства. Компании могут решить эту проблему, применив правило срочности. Согласно этому правилу, в первую очередь прекращаются заказы с более короткими сроками доставки или, если они получены впоследствии, они заменяют заказы на более длительные сроки доставки. Таким образом обеспечивается полное соблюдение принятых сроков поставки. Помимо вышеперечисленного, шесть компаний или 12,5% сталкиваются с проблемами, связанными с задержкой материалов, отсутствием рабочих и несвоевременным представлением документации.

4.2. Уровень оперативного планирования развития влияет на эффективность производственного процесса - анализ

В этой главе проводится анализ уровня развития оперативного планирования после определения средних оценок подготовительных задач, таких как: планирование сырья и материалов, планирование работы, инструменты и оборудование для планирования, планирование мощностей, прекращение производства, планирование по рабочим центрам, составление и запуск рабочей документации и различных записей сроков и исполнения. Для каждой задачи предлагалось от трех до четырех утверждений. Добиться значительных результатов в этой статье можно только с помощью упомянутых ранее восьми целевых задач. Те же задачи очень важны для измерения уровней развития оперативного планирования, потому что без них невозможно было бы реализовать производственный процесс. Следовательно, все восемь целевых задач очень важны для кластеризации двух групп операционных уровней разработки. Средняя оценка, как за утверждения, так и за каждую задачу в целом, была выведена после ее оценки. Средние оценки задач использовались в качестве платформы для определения уровня оперативного планирования развития. Было сделано предположение, что компании, у которых средняя оценка за подготовительные задания была ниже 3, не разрабатывали свое оперативное планирование, поскольку испытуемые не соглашались с утверждениями. С другой стороны, для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3. был получен после его оценки. Средние оценки задач использовались в качестве платформы для определения уровня оперативного планирования развития. Было сделано предположение, что компании, у которых средняя оценка за подготовительные задания была ниже 3, не разрабатывали свое оперативное планирование, поскольку испытуемые не соглашались с утверждениями. С другой стороны, для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3. был получен после его оценки. Средние оценки задач использовались в качестве платформы для определения уровня оперативного планирования развития. Было сделано предположение, что компании, у которых средняя оценка за подготовительные задания была ниже 3, не разрабатывали свое оперативное планирование, поскольку испытуемые не соглашались с утверждениями. С другой стороны, для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3.

Было сделано предположение, что компании, у которых средняя оценка за подготовительные задания была ниже 3, не разрабатывали свое оперативное планирование, поскольку испытуемые не соглашались с утверждениями. С другой стороны, для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3. Было сделано предположение, что компании, у которых средняя оценка за подготовительные задания была ниже 3, не разрабатывали свое оперативное планирование, поскольку испытуемые не соглашались с утверждениями. С другой стороны, для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями.

Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3. для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3. для компаний, у которых средняя оценка по подготовительным заданиям была выше 3, было указано, что они продемонстрировали определенную степень развития оперативного планирования, поскольку испытуемые частично согласились с предложенными утверждениями. Обработка полученных данных показала, что средние оценки за подготовительные задания были выше 3.

Поскольку все участники оценивали уровень выполнения подготовительного задания выше 3 баллов, классификация производилась по нижнему и большему уровню оперативного планирования развития. Для этой цели был использован кластерный анализ, основанный на методологии Уорда. Также использовались некоторые подметоды, например: иерархический кластерный анализ, евклидово расстояние и стандартизованное значение переменной с использованием коэффициента z. Результаты кластерного анализа представлены в таблице 5.

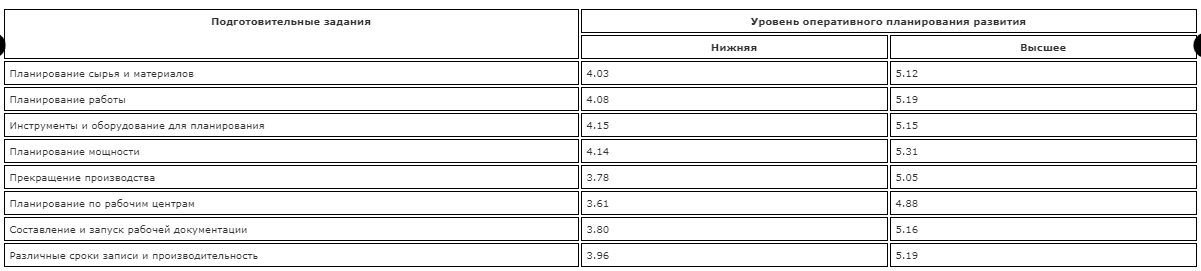

Таблица 5 – Подготовительные задания по нижнему и верхнему уровню оперативного планирования развития.

Как показано в Таблице 5, средние оценки для каждой подготовительной задачи с более низким уровнем оперативного планирования развития ниже, чем средние оценки для тех же задач с более высоким уровнем оперативного планирования развития. Классификация по уровням развития, выполненная в соответствии с указанными степенями, представлена в Таблице 6 .

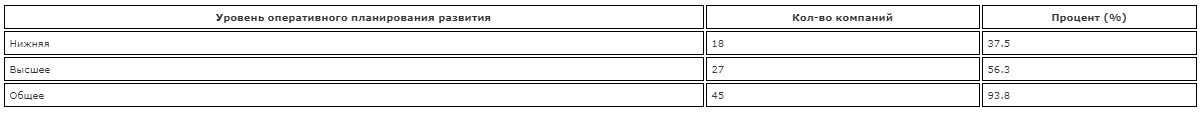

Таблица 6 – Распределение компаний по высшему и низшему уровню оперативного планирования развития.

Как показано в Таблице 6 , более низкий уровень оперативного планирования развития был обнаружен в 18 компаниях или 37,5%, тогда как лучший уровень операционного планирования развития был обнаружен в 27 компаниях или 56,3%. Сорок пять компаний прошли процедуру классификации, а три компании (6,2%) были исключены из-за невозможности подсчитать общие средние оценки подготовительных заданий.

После классификации компаний по более высокому или низкому уровню оперативного планирования развития была исследована взаимозависимость между уровнем оперативного планирования развития и эффективностью производственной процедуры. При проверке гипотезы предполагалось, что компании с более эффективным операционным планированием смогли добиться большей эффективности в производственном процессе, чем компании с более низким уровнем оперативного планирования развития, например, предполагалось, что они производят более высокую производительность, имеют более высокую скорость оборачиваемости запасов, более высокий уровень использования производственных мощностей, более быстрые сроки поставки и более низкий уровень выпадений. Кроме того, для проверки гипотезы в этой статье можно использовать дисперсионный и регрессионный анализ, и поскольку они дают одинаковые результаты,

4.2.1. Влияние уровня оперативного планирования на производительность

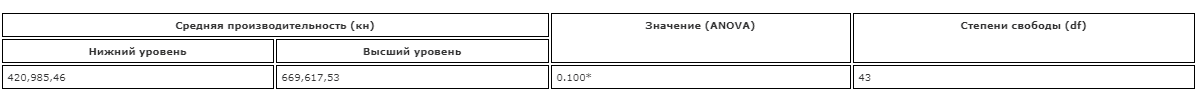

Задача определить, достигают ли компании с более эффективным операционным планированием более высокой производительности, чем компании с менее эффективным операционным планированием, была достигнута путем исследования влияния уровня развития операционного планирования на производительность. Для расчета уровня производительности использовались индексы стоимости: общий коэффициент дохода (UP) и коэффициент служащих (R). Результаты исследования представлены в таблице 7.

Таблица 7 – Средняя продуктивность и уровень оперативного планирования развития.

Как показано в Таблице 7 , компании с менее эффективным операционным планированием производят более низкую среднюю производительность на сотрудника (420 985,46 хорватских кунов), тогда как компании с более эффективным операционным планированием обеспечивают более высокую среднюю производительность на сотрудника (669 617,53 хорватских куна). Разница в реализованной производительности проанализированных компаний статистически значима (p = 0,100; df = 43), что показывает, что компании с менее эффективным операционным планированием имеют более низкую производительность и наоборот.

На производительность компании часто влияют различные факторы, в частности те, которые напрямую влияют на уровень получаемой выручки и качество сотрудников. На основании полученных результатов исследование может сделать вывод, что большинство компаний (18 или 39,13%) указали, что устаревание оборудования является наиболее значительным сдерживающим фактором, ограничивающим производительность. Можно сделать вывод, что до сих пор существует довольно большое количество компаний с устаревшим технологическим оборудованием, которое не может соответствовать оборудованию глобально значимых компаний на одной производственной линии. Как частые дефекты, так и более высокие затраты на техническое обслуживание, простои в производственном процессе или пониженный потенциал использования производственного оборудования могут быть следствием этого устаревания, снижая, таким образом, производительность и снижая конкурентоспособность.

4.2.2. Влияние уровня развития операционного планирования на скорость оборачиваемости запасов

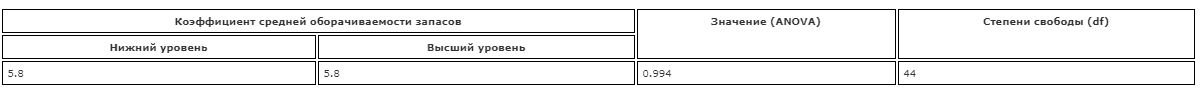

Коэффициент оборачиваемости запасов был вторым показателем, направленным на оценку эффективности производственного процесса. Этот индикатор использовался для определения скорости оборота за календарный год и выводится путем расчета общей выручки и количества запасов. Результаты представлены в таблице 8.

Таблица 8 – Коэффициент товарооборота и уровень оперативного планирования развития.

Результаты, представленные в таблице 8, показывают, что значения коэффициента оборачиваемости запасов идентичны как в компаниях с более высоким (5,8), так и с более низким (5,8) уровнем оперативного планирования развития. Выявляется довольно логичный результат теста, по которому нет статистически значимой разницы (p = 0,994; df = 44) между коэффициентом оборачиваемости запасов и уровнем оперативного планирования развития. Причины такого результата заключаются в том, что большинство исследованных компаний имеют длительный производственный цикл, долгое время хранят на складе дорогостоящие товары и низкое качество запасов.

Из приведенного исследования результатов можно сделать вывод, что именно фактор длительного производственного цикла в наибольшей степени ограничивает коэффициент оборачиваемости запасов по наибольшему количеству компаний (23 или 54,76%). Это показывает, что большое количество компаний сталкивается с различными типами простоев, что делает реальный цикл значительно дольше теоретического. Причины этого могут быть связаны с разными проблемами с материалами, поставщиками, оборудованием, сроком прекращения, схемой труда и т. Д.

4.2.3. Влияние уровня оперативного планирования развития на коэффициент использования производственных мощностей

Коэффициент использования производственных мощностей показывает интенсивность использования рабочих инструментов, а также продолжительность использования машин. Чем выше коэффициент использования производственных мощностей, тем лучше используется производственное оборудование. Результаты представлены в таблице 9.

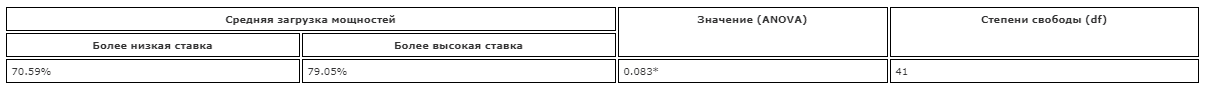

Таблица 9 – Уровень использования производственных мощностей и уровень оперативного планирования развития.

Результаты, представленные в Таблице 9, показывают, что менее эффективное операционное планирование приводит к более низкому среднему коэффициенту использования производственных мощностей (70,59%), в отличие от более высокого уровня оперативного планирования развития (79,05%). Хотя разница в степени загрузки мощностей может показаться невысокой (она на 8,5% выше в компаниях с более эффективным операционным планированием), тесты подтвердили ее статистическую значимость (p = 0,083; df = 41). Можно сделать вывод, что компании с более эффективным операционным планированием имеют более высокую степень использования производственных мощностей и наоборот.

4.2.4. Влияние уровня оперативного планирования развития на коэффициент выпадений

Коэффициент выпадения всегда связан с качеством продукта, а также с производственными затратами. Хотя намерение снизить коэффициент выпадения присутствует всегда, ошибки, возникающие в процессе производства, могут быть связаны с плохим обслуживанием машин, выбором некачественных материалов, заменой рабочей силы и подобными причинами. Коэффициент выпадения используется для измерения процента продукции, не соответствующей требуемым стандартам качества. Сбор данных, касающихся коэффициента выпадений в машиностроительной отрасли, также проводился после опроса, и такое же соотношение было получено непосредственно от опрошенных лиц. Результаты тестирования расхождений в коэффициенте выпадения показаны в таблице 10 .

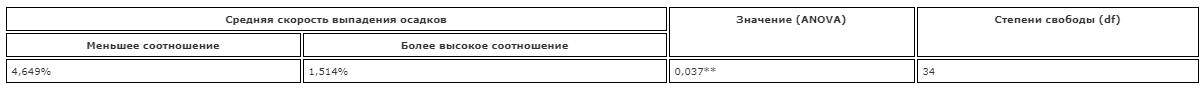

Таблица 10 – Коэффициент выпадения и уровень оперативного планирования разработки.

Таблица 10 показывает, что компании с менее эффективным операционным планированием реализовали более высокий средний коэффициент потерь (4,649%), чем компании с более высоким уровнем оперативного планирования развития (1,514%). Разница является статистически значимой (p = 0,037; df = 34), демонстрируя, что компании с более высоким уровнем операционного планирования развития имеют более низкий коэффициент потерь, тогда как компании с менее эффективным операционным планированием имеют более высокий коэффициент потерь.

По результатам исследования можно сделать вывод, что 13 компаний (28,89%) считают недостаток материалов и ресурсов наиболее существенной причиной коэффициента выпадений. Определив этот фактор как наиболее значительный, показано, что материалы и ресурсы представляют собой основную причину последствий для большинства компаний, а не рабочая сила, машины или методы работы. Было бы очень интересно выяснить, почему материалы и ресурсы представляют собой решающий фактор. Причины могут заключаться в ненадежном поставщике или в типологии материалов и ресурсов (при попытке получить самый дешевый продукт заказываются материалы и ресурсы более низкого качества).

4.2.5. Влияние уровня оперативного планирования на сроки поставки

Срок поставки, как пятый показатель эффективности производственного процесса, показывает процент продуктов, доставленных конечному пользователю в запланированное время, обеспечивая, таким образом, оценку способности компании доставить раньше или позже, чем запланировано или предусмотрено в контракте.

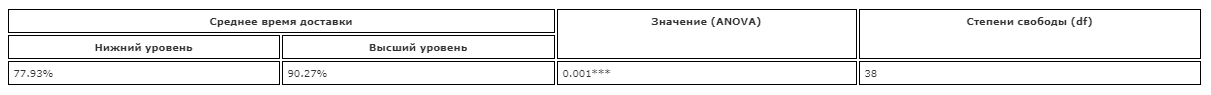

Точно так же, чтобы определить мощность использования и коэффициент радиоактивных осадков, опрошенных людей попросили высказать прямое суждение о соблюдении компанией сроков поставки. Результаты соблюдения компанией сроков доставки представлены в таблице 11 .

Таблица 11 – Срок поставки и уровень оперативного планирования развития.

Из данных, представленных в таблице 11 , следует, что компании с более низким уровнем оперативного планирования развития (77,93%) демонстрируют значительно более низкое соблюдение сроков поставки, чем компании с более высоким уровнем оперативного планирования развития (90,27%).

Несмотря на то, что различия в реализованное время доставок видны на первый взгляд, тесты подтвердили, есть неоспоримо их, а также (р = 0,001; DF = 38).

Из результатов исследования, приведенного в таблице 11, можно сделать вывод, что большинство компаний (21 или 44,68%) заявили, что задержки с доставкой материалов в обработке являются наиболее важным фактором в переносе сроков доставки. Задержки в доставке обрабатываемых материалов могут быть результатом задержек поставщиков или неспособности своевременно доставить ресурсы и материалы, но также могут указывать на проблемы в самом производственном процессе.

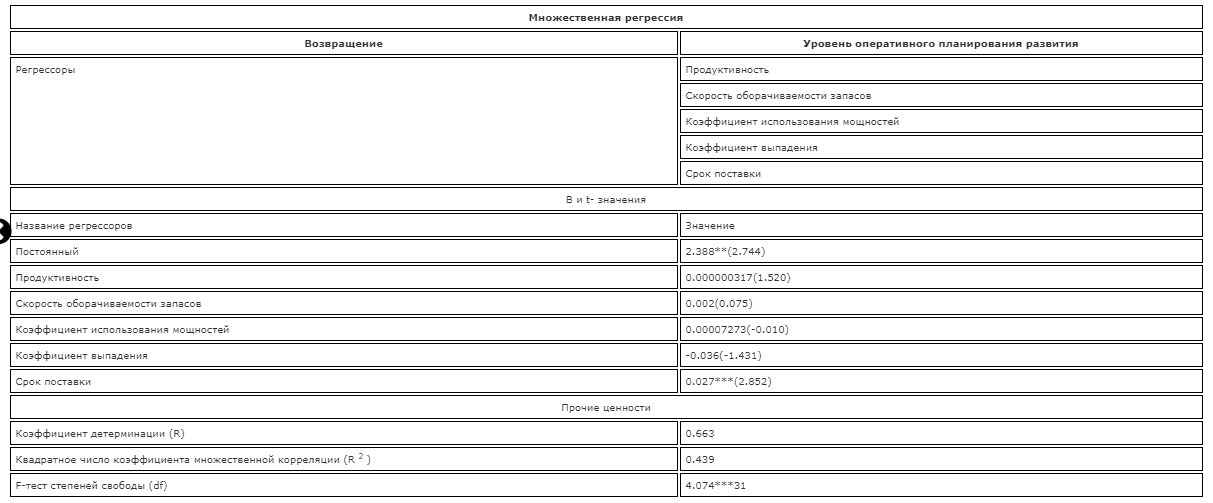

После проверки взаимосвязи между уровнем оперативного планирования развития и отдельными факторами эффективности производственного процесса в настоящей статье рассматривается влияние уровня оперативного планирования развития на общую эффективность производственного процесса. Множественная регрессия, поддерживаемая методологией ввода, использовалась для тестирования их взаимосвязи с целью проверки того, предполагает ли более эффективное оперативное планирование более высокую эффективность производственного процесса. Результаты проверки этого утверждения показаны в таблице 12.

Таблица 12 – Оперативное планирование уровня развития и эффективности производственного процесса.

Таблица 12 показывает, что основная гипотеза данного исследования подтверждена доказательством того, что повышение уровня оперативного планирования развития ведет к повышению эффективности производственного процесса. Поскольку F-тест является статистически значимым на уровне значимости 1%.

5. Обсуждение

Результаты настоящего исследования подтвердили основную гипотезу данной статьи. Используя множественную регрессию, было показано, что более эффективное оперативное планирование лучше влияет на эффективность производственного процесса. С другой стороны, результаты предыдущих исследований показали, что улучшение разработки и планирования производства влияет на увеличение производительности и использования производственных мощностей; снижает коэффициент выпадения (Meybodi, 1995 ; Wacker & Sheu, 2006 ) и влияет на соблюдение условий доставки (Chen & Cochran, 2005 ; Mohamed & Bernardo, 1997 ). Единственное исключение - коэффициент оборачиваемости запасов, поскольку результаты данной статьи противоречат результатам исследования Raman et al. (2008 г. ). Таким образом, можно сделать вывод, что большинство результатов исследований, представленных в этой статье, согласуются с результатами вышеупомянутых авторов. Помимо основной гипотезы, в данной статье рассматриваются вторую и третью, и обе они отвергаются на основании полученных результатов. При рассмотрении второй гипотезы было показано, что более крупные компании не разработали операционное планирование лучше, чем средние, что противоречит результатам предыдущих исследований (Gaskill et al., 1996 ; Shrader et al., 1989). С другой стороны, анализ результатов третьей гипотезы показывает, что компании с более сложными типами производственных процессов не имеют лучшего и более эффективного оперативного планирования. В связи с этим можно сделать вывод, что нет никакой согласованности между самим результатом и исследованием Янга и Чена (Yang & Chen, 2007 ). Однако необходимо подчеркнуть, что согласованность между основной гипотезой этой статьи и предыдущими исследованиями указывает на качество и достоверность исследования.

В исследовании были некоторые ограничивающие факторы. Во-первых: при сборе и анализе результатов исследований было ограничение на количество соответствующих статей в этой области. В первую очередь это относится к относительно небольшому количеству статей, содержащих анализ взаимосвязи между оперативным планированием производства и эффективностью производственного процесса. Во-вторых: ограничивающий фактор был отмечен при определении количества компаний, доступных для исследования. Это означает, что не было интегрированных баз данных, содержащих информацию о количестве средних и крупных предприятий в машиностроительной отрасли. Вместо этого база данных была создана авторами, что потребовало дополнительных усилий и времени. В-третьих: при определении эффективности производственного процесса, Ограничивающим фактором явилось отсутствие показателей эффективности производственного процесса. Они либо рассчитывались и получали напрямую, либо определялись при заполнении анкеты компанией, которая одновременно предоставляла доходы и балансы. Это еще раз доказало отсутствие адекватной базы данных в Республике Хорватия, содержащей информацию, необходимую для проведения соответствующих исследований в машиностроительной отрасли. В-четвертых: ограничивающим фактором было также отсутствие контактной информации директоров или руководителей производства на большинстве предприятий, включенных в исследование. Их нужно было найти, связаться с ними индивидуально, и только после этого анкету можно было отправить им по электронной почте. Следует подчеркнуть, что факторы, влияющие на увеличение и снижение производительности, коэффициент оборачиваемости запасов, коэффициент выпадения, были выявлены в этом исследовании, а также влияющие на сроки доставки.

Заключение

Планирование определяется как процедура проведения и реализации конкретных этапов для определения направления деятельности предприятия. Это творческий процесс, направленный на предсказание будущего и предвидение будущих возможностей и угроз. Качественная реализация специально запланированных этапов должна быть последовательной, по модели принятия рациональных решений. Поскольку в данной статье основное внимание уделялось оперативному планированию, были рассмотрены задачи, для выполнения которых оперативная подготовка оказалась необходимой. Задачи оперативного планирования подразумевают подготовительные процедуры, направленные на реализацию производственного процесса. Однако оперативное планирование предполагает выполнение различных задач, выполнение которых зависит от его проработки. В большинстве исследований задачи стандартизированы. Обычно мы обращаемся к ресурсам и материалам планирования, успешная реализация производственного процесса, помимо качественной реализации оперативного планирования, зависит от принятия качественных решений. Решения руководителей в большинстве случаев принимаются в соответствии с хорошо разработанным производственным планом (базовый или годовой, динамический годовой, гибкий квартальный, ежемесячный или операционный, срок или еженедельный) и направлены на реализацию производственных целей – своевременное производство качественная продукция в желаемом количестве с минимальными затратами.

Эффективность производственного процесса зависит от уровня оперативного планирования развития и подразумевает способность производственного предприятия реализовывать поставленные цели. Эффективность производственного процесса можно измерить разными показателями. В данной статье использовались следующие показатели: производительность, коэффициент оборачиваемости запасов, уровень загрузки производственных мощностей, коэффициент выпадения и срок поставки. Исследование, проведенное для данной статьи, учитывало влияние оперативного планирования на эффективность производственного процесса в машиностроительной отрасли и проводилось на 70 крупных и средних предприятиях. Выпуск продукции составил 68,57%, или 48 производственных предприятий. Исследование охватывало только средние и крупные предприятия, поскольку многие малые предприятия не используют операционное планирование, поскольку их организационная схема проще, а схема их работы менее сложна. Для этого исследования были выдвинуты три гипотезы. Результаты, полученные после обработки данных, показали, что более высокий уровень оперативного планирования развития подразумевает большую эффективность производственного процесса. Это подтвердило основную гипотезу статьи (r = 0,663; p = 0,007). Помимо основного взаимодействия, Учитывалась взаимосвязь между эффективностью оперативного планирования и индивидуальным показателем эффективности производственного процесса. Результаты показали, что нет статистически значимой разницы между уровнем оперативного планирования развития и коэффициентом оборачиваемости запасов (p = 0,994), а между уровнем оперативного планирования развития и производительностью (p = 0,100), коэффициентом загрузки производственных мощностей, (p = 0,083), время доставки (p = 0,037) и коэффициент выпадений (p = 0,001), есть статистически значимые различия. Дисперсионный анализ и множественная регрессия были использованы при проверке первой гипотезы этой статьи. Результаты показали, что нет статистически значимой разницы между уровнем оперативного планирования развития и коэффициентом оборачиваемости запасов (p = 0,994), а между уровнем оперативного планирования развития и производительностью (p = 0,100), коэффициентом загрузки производственных мощностей, (p = 0,083), время доставки (p = 0,037) и коэффициент выпадений (p = 0,001), есть статистически значимые различия. Дисперсионный анализ и множественная регрессия были использованы при проверке первой гипотезы этой статьи. Результаты показали, что нет статистически значимой разницы между уровнем оперативного планирования развития и коэффициентом оборачиваемости запасов (p = 0,994), а между уровнем оперативного планирования развития и производительностью (p = 0,100), коэффициентом загрузки производственных мощностей, (p = 0,083), время доставки (p = 0,037) и коэффициент выпадений (p = 0,001), есть статистически значимые различия. Дисперсионный анализ и множественная регрессия были использованы при проверке первой гипотезы этой статьи.

Поскольку полученные результаты наглядно показали, что более эффективное оперативное планирование и лучшая проработка подготовительных задач приводят к более высокой эффективности производственного процесса, был сделан вывод, что оба признака могут служить платформой для улучшения деловой активности на производственных предприятиях в России. любая отрасль с целью повышения ее конкурентоспособности.

Список источников

- Бахтияревич-Шибер, Ф. и Сикавица, П. ( 2001 ). Управление словарем . Загреб : Masmedia . [Google Scholar]

- Бубле, М. ( 2000 ). Управление . Сплит : экономический факультет . [Google Scholar]

- Бубле М. ( 2003 ). Управление небольшими компаниями . Сплит : экономический факультет . [Google Scholar]

- Бубле М. ( 2006 ). Управление . Сплит : экономический факультет . [Google Scholar]

- Certo, SC , и Certo, ST ( 2006 ). Современный менеджмент . Загреб : приятель . [Google Scholar]

- Чен, Х.Н. и Кокран, Дж. К. ( 2005 ). Эффективность производственных правил для ежедневных производственных планов . Международный журнал Manufacturing Science , 24 , 339 - 351 . DOI : 10.1016 / S0278-6125 (05) 80018-4 . [Crossref] , [Web of Science ®], [Google Scholar]

- Cigula, М. , Cała, И. , Djurasevic, Ž. , Гачник, В. , Гашпарович, В. , Горник, Б. , Харамбашич , ... и Якобович, З. ( 2002 ). Организация производства . Загреб : Учебник . [Google Scholar]

- Д'Амур С. , Рённквист М. и Вайнтрауб А. ( 2008 ). Использование операционных исследований для планирования цепочки поставок в лесной промышленности . Международные системные и операционные исследования , 46 , 265 - 281 . DOI : 10.3138 / infor.46.4.265 . [Taylor & Francis Online] , [Web of Science ®], [Google Scholar]

- Де Р. и Мэй Х. Дж. ( 1998 ). Использование горизонтов оперативного планирования для определения изменений настроек . Международный журнал науки управления , 26 , 581 - 592 . DOI : 10.1016 / S0305-0483 (98) 00001-2 . [Crossref] , [Web of Science ®], [Google Scholar]

- Гаскилл, Л. , Джаспер, К. , Бастоу, Ш. , Джолли, Л. , Кин, Р. , Лейстриц, Л. , и Стернквист, Б. ( 1996 ). Операционное планирование и конкурентные стратегии розничных продавцов мужского и женского пола . Международный обзор исследований розничной торговли, распределения и потребителей , 6 , 76 - 96 . DOI : 10.1080 / 09593969600000004 . [Тейлор и Фрэнсис Онлайн], [Google Scholar]

- Гресли, А. ( 2008 ). Операционный менеджмент . Лондон : Sage Publications Ltd . [Google Scholar]

- Гримпсон, AJ , и Пайк, FD ( 2007 ). Планирование продаж и операций: предварительное исследование и рамки . Международный журнал управления логистикой , 18 , 322 - 346 . DOI : 10.1108 / 09574090710835093 . [Crossref], [Google Scholar]

- Jozefowska, J. , & Ziminiak, A. ( 2008 ). Инструмент оптимизации для краткосрочного планирования и составления графиков производства . Международный журнал управления производством , 112 , 109 - 120 . DOI : 10.1016 / j.ijpe.2006.08.026 . [Crossref] , [Web of Science ®], [Google Scholar]

- Мейбоди, МЗ ( 1995 ). Интеграция управления производственной деятельностью в иерархическую модель планирования производства . Международный журнал операций и управления производством , 15 , 4 - 25 . DOI : 10.1108 / 01443579510083631 . [Crossref] , [Web of Science ®], [Google Scholar]

- Миханович, Д. ( 2016 ). Влияние системы управления качеством на конкурентоспособность и эффективность бизнеса крупных хорватских компаний . Сплит : экономический факультет . [Google Scholar]

- Микац, Т. , и Любетич, Дж. ( 2009 ). Организация и управление производством . Загреб : Graphis . [Google Scholar]

- Мохамед, З.М. и Бернардо, Дж. Дж. ( 1997 ). Модели планирования инструмента для гибких производственных систем . Европейский журнал операционных исследований , 103 , 497 - 514 . DOI : 10.1016 / S0377-2217 (96) 00251-2 . [Crossref] , [Web of Science ®], [Google Scholar]

- Нури, Х. и Рэдфорд, Р. ( 1995 ). Управление производством и операциями . Нью-Йорк, Нью-Йорк : МакГроу Хилл . [Google Scholar]

- Османагич-Беденик, Н. ( 2002 ). Оперативное планирование . Загреб : Учебник . [Google Scholar]

- Раман, Д. , Нагалингман, С.В. , и Лин, GCI ( 2008 ). На пути к измерению эффективности планировки помещений . Робототехника и компьютерно-интегрированное производство , 25 , 191 - 203 . DOI : 10.1016 / j.rcim.2007.06.003 . [Crossref] , [Web of Science ®], [Google Scholar]

- Шонбергер, Р.Дж. , и Кнод, Е.М. , младший ( 1994 ). Управление операциями: постоянное совершенствование . Сидней : Ирвин . [Google Scholar]

- Shobrys, DE , и White, DC ( 2002 ). Системы планирования, диспетчеризации и контроля: почему они не могут работать вместе . Компьютеры и химическая инженерия , 26 , 149 - 160 . DOI : 10.1016 / S0098-1354 (01) 00737-2 . [Crossref] , [Web of Science ®], [Google Scholar]

- Шрейдер, CB , Малфорд, К. , и Блэкберн, В. ( 1989 ). Стратегическое и операционное планирование, неопределенность и производительность малых фирм . Журнал управления малым бизнесом , 27 , 45 - 60 . DOI: 10,1023 / A: 1008113613597 . [Crossref] , [Web of Science ®], [Google Scholar]

- Сикавица П. , Бахтияревич-Шибер Ф. и Полошки-Вокич Н. ( 2008 ). Управление фондами . Загреб : Учебник . [Google Scholar]

- Стивенсон, WJ ( 2009 ). Операционный менеджмент . Нью-Йорк, штат Нью-Йорк : Макгроу Хилл . [Google Scholar]

- Суле, Д.Р. ( 2008 ). Планирование производства и производственное планирование: примеры, тематические исследования и приложения . Нью-Йорк, Нью-Йорк : CRC Press . [Google Scholar]

- Verderame, PM , и Floudas, CA ( 2008 ). Структура оперативного планирования для многопозиционной производственной и распределительной сети . Компьютерная и химическая инженерия , 33 , 1036 - 1050 . DOI : 10.1016 / j.compchemeng.2008.09.008 . [Crossref] , [Web of Science ®], [Google Scholar]

- Wacker, JG , & Sheu, C. ( 2006 ). Эффективность производственного планирования и систем контроля конкурентоспособности производства: данные по мировому производству . Международный журнал производственных исследований , 44 , 1015 - 1036 . DOI : 10.1080 / 00207540500268681 . [Taylor & Francis Online] , [Web of Science ®], [Google Scholar]

- Ян, С.Х. , и Чен, К.Х. ( 2007 ). Малые фирмы менее эффективны? Экономика малого бизнеса , 32 , 375 - 395 . DOI : 10.1007 / s11187-007-9082-х . [Crossref] , [Web of Science ®], [Google Scholar]

- Жугай, М. , Шеханович, Дж. , И Цингула, М. ( 2004 ). Организация . Вараждин : Типография ТИВА Вараждин . [Google Scholar]