Реферат по теме выпускной работы

СОДЕРЖАНИЕ

- Введение

- 1. Обоснование необходимости и условий продления остаточного ресурса энергоблока

- 2. Определение остаточного ресурса паропроводов энергоблока

- 3. ЗАКЛЮЧЕНИЕ

- Список источников

Введение

На современном этапе энергетики одной из основных проблем становится старение оборудования тепловых электрических станций.Уже около 30 лет перед энергетиками стоит проблема повышения остаточного ресурса оборудования ТЭС. За все это время отраслевыми организациями проводились научно-исследовательские работы, вследствие чего накопился довольно обширный материал, позволяющий увеличить проектный срок службы основных элементов оборудования. По истечению 200 тыс. часов эксплуатации блока имеет смысл задуматься о том, будут ли средства на замену установленного оборудования по истечению его проектного срока эксплуатации. Паропроводы работают в условиях ползучести и взаимодействуют с высокой температурой и давлением теплоносителя. Процесс старения в паропроводах в виде микро-, а затем и макроповреждений. Самые опасные повреждения возникают в криволинейных участках паропроводов. разрушение гибов не раз были причиной тяжелых аварий и человеческих жертв. Так как паропроводы практически не подлежат ремонту, по истечению проектного времени эксплуатации он подлежит полной замене.

1. Обоснование необходимости и условий продления остаточного ресурса энергоблока

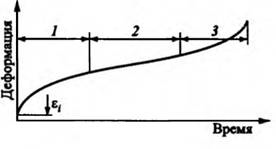

Основной причиной повреждений паропроводов при эксплуатации в условиях высоких температур (выше 4500С) является ползучесть металла. Ползучесть представляет собой медленная деформация металла в условиях напряженного состояния и при высокой температуре. Такая деформация металла описывается кривой ползучести, которая имеет три стадии, характеризуемые разной скоростью изменения пластической деформации. Графическое изображение кривой ползучести приведено на рисунке.

Рисунок 1 – Кривая ползучести металла в условиях ползучести

Первая стадия характеризуется некоторой, практически мгновенной деформацией, связанной с приложением начального напряжения при высокой температуре. Скорость изменения деформации в первой стадии – затухающая. Вторая стадия характеризуется постоянной скоростью деформации. На третьей стадии ползучести скорость деформации металла возрастает.

Пластическая деформация, возникающая во время ползучести металла, приводит к упрочнению металла за счет искажения кристаллической решетки. Однако, поскольку эти процессы приводят металл в структурно неустойчивое состояние и повышают внутреннюю энергию образовавшихся мелких зерен, одновременно с ними происходит процесс роста и сращивания зерен (рекристаллизация), особенно заметный при значительных температурах, когда подвижность атомов достаточно высока. Процесс рекристаллизации приводит к снятию упрочнения, вызванного пластической деформацией. Этот процесс характеризует вторую стадию ползучести, которая происходит с постоянной скоростью.

При исследовании ползучести металлов используется термин - гомологическая температура. Гомологическая температура определяется относительно температуры плавления.

В первой стадии ползучести процесс упрочнения преобладает над процессом разупрочнения, что обуславливает снижающуюся во времени скорость деформации. При относительно низкой гомологической температуре эксплуатации металла будет присутствовать только эта стадия.

Во второй стадии установившейся ползучести процесс упрочнения компенсирует процесс разупрочнения, и скорость деформации остается практически постоянной. Вторая стадия наблюдается только при относительно высокой гомологической температуре.

В третьей стадии — стадии ускоренной ползучести процесс разупрочнения преобладает над процессом упрочнения и скорость деформации увеличивается с течением времени. Увеличение скорости ползучести в этой стадии объясняется тем, что к этой стадии накапливается заметная деформация, при которой уменьшается площадь сечения и увеличивается напряжение, действующее в этом сечении, а также нарастают структурные изменения в металле. Третья стадия завершается лавинной ползучестью — разрушением.

Продолжительность каждой стадии зависит от начальных свойств используемой стали, а также рабочей температуры и напряжения, вызванного действующим в трубопроводе давлением.

После того как оборудование отработало две трети своего времени (около 200000 часов), есть смысл задуматься о том, хватит ли средств на строительство нового блока и о том, как бы продлить срок службы и повысить живучесть оборудования ТЭС.

Важность вопроса старения систем паропровода тепловых электрических станций определяется экономическим фактором.

Ведущие специалисты многих технически развитых стран пришли к мнению, что оборудование, которое выработало свой двойной предельный парковый и проектный ресурс (около 30 лет эксплуатации) нужно эксплуатировать до 40-50 лет. Замена стареющих ТЭС на новые требует в 2-3 раза больших затрат чем их дальнейшая эксплуатация. В технически развитых странах эти затраты составляют примерно 1000-1500 долл. за 1 кВт установленной мощности. В связи с меньшими финансовыми возможностями, нужно искать методы освоения и создания нормативных мало затратных технологий, которые будут соответствовать условиям за пределами и вблизи паркового ресурса. Для этого нужен контроль самых повреждаемых элементов паропроводной системы.

Паропровод – это часть пароводяного тракта и одна из основных систем тепловых электростанций. Эта система своего рода индикатор процесса старения станции и включает в себя паропровод свежего пара, промперегрева и паропровод в пределах котельного агрегата. Из-за высоких температур и давления теплоносителя старение проявляется микродефектами, а в последствии и макроповреждением.

Паропроводы работают в условиях ползучести и являются наиболее уязвимой частью блока в отношении температуры острого пара и промперегрева.

2. Определение остаточного ресурса паропроводов энергоблока

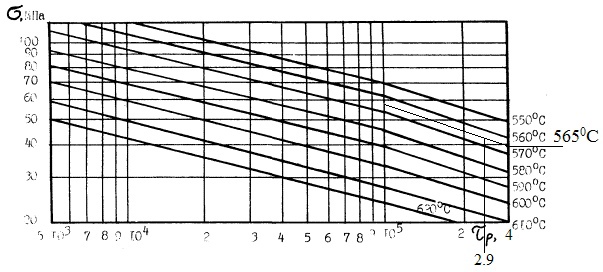

Паропровод рассматриваемого блока выполнен из жаропрочной низколегированной стали марки 12Х1МФ, которая относится к конструкционным видам стали. Класс данной теплоустойчивой стали перлитный. Рекомендуется эксплуатация при температуре до 570-580 °С. Интенсивное окалинообразование начинается при температуре 540-580 °С. Свариваемость стали 12Х1МФ – ограниченно свариваемая, возможность сварки появляется при предварительном тщательном нагреве до 100-120 °С с последующей термообработкой. Поставка этой марки осуществляется как обработанном термически, так и в необработанном состоянии.

Рисунок 2 – График для определения времени до разрушения металла труб стали 12Х1МФ в исходном состоянии

Характеристики данной марки стали дают возможность использования ее в изготовлении паро- и трубопроводов, составляющих систему пароперегревателей, коллекторов работающих с высоким давлением и газовых турбин. Также ее используют для изготовления трубопроводной арматуры, трубопроводных установок и иных деталей, которые должны безотказно работать при высокой температуре (до 580 °С) или нагрузке: патрубки, кольца, воротниковые фланцы, тройники, штуцеры или другое энергооборудование электростанций в которых абсолютное давление выше 3.9 МПа.

Таблица 1 – Номинальные допускаемые напряжения для теплоустойчивой стали, МПа

В данной работе рассматриваются мероприятия по повышению остаточного ресурса блока и живучести ТЭС путем снижения нагрузки на паропровод за счет снижения температурной характеристики на 5°С. Это приводит к снижению КПД блока и к повышению расхода топлива, но продлевает работу паропровода на 5.6 лет.

3. ЗАКЛЮЧЕНИЕ

Цель работы состояла в определении целесообразности продления ресурса работы паропроводов посредством снижения температуры рабочей среды. Продление остаточного ресурса является вынужденной мерой, влекущей за собой ухудшение технико-экономических показателей.

Продление ресурса рассматривается в связи с возможной нехваткой средств на строительство нового энергоблока по истечению проектного срока эксплуатации имеющегося.

В работе были произведены: расчет тепловой схемы до и после внедрения рассматриваемых мероприятий; расчет определения остаточного ресурса, который показал, что понижение температуры на 50°С при выработке ресурса на уровне 200 тыс. часов позволяет продлить остаточный ресурс на 5.6 лет. Экологический расчет, который показал, что количество выбросов оксидов азота увеличивается на 1 т/год, оксидов серы – на 0,95 т/год, твердых частиц – на 3,4 т/год. Экономический расчет, который показал, что экономия на капиталовложениях составила 18,27·106 руб., годовая экономия составляет 3,82·106 руб., срок окупаемости составляет 7.9 лет. Анализ потенциально опасных и вредных производственных факторов, а так же рассмотрены мероприятия по улучшению условий труда.

Список источников

- В.Я. Гиршфельд, Г.Н. Морозов «Тепловые электрические станции», Москва, изд. «Энергия» 1873.

- Ю. Л. Израилев, Ф. А. Хромченко, А. П. Дивинский, Б. Д. Диташев, И. Ш. Загретдинов, В. М. Трубачев, А. 3. Штерншис, А. Л. Лубны-Герцык «Живучесть паропроводов стареющих тепловых электростанций» Под ред. Ю.Л. Израилева и Ф. А. Хромченко, Москва, изд. «Торус пресс» 2002.

- ОСТ 108.031.10-85. Котлы стационарные и трубопроводы пара и горячей воды. Нормы расчета на прочность. Определение коэффициентов прочности

- РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды.

- Иванова В. С. Синергетика. Прочность и разрушение металлических материалов. — М.: Наука, 1992.

- Михайлов-Михеев П. В. Тепловая хрупкость стали. — М.-Л.: Машгиз, 1956.

- Крутасова Е. И. Надежность металла энергетического оборудования. — М.: Энергоиздат.

- РД 10-262-98. РД 153-34.1-17.421-98. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций. — М.: СПО ОРГРЭС, 1999.

- Березина Т. Г. Изменение структуры, свойств и накопление повреж- денности при ползучести в теплоустойчивых сталях. — Челябинск: Изд- во ЧФ ПЭИПК, 1998.

- Березина Т. Г., Шкляров М. И., Штромберг Ю. Ю. Оценка ресурса деталей энергооборудования, работающих в условиях ползучести с учетом структурного фактора // Теплоэнергетика. 1992. №2.