Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Жидкий алюминий и его свойства

- 3.1 Влияние водорода на качество алюминиевых изделий.

- 3.2 Экономия аргона как фактор энергоресурсосбережения

- 4. Экономия аргона как фактор энергоресурсосбережения

- Выводы

- Список источников

Введение

На данный момент основной способ получения аргона – методом низкотемпературной ректификации воздуха с получением кислорода и азота и попутным извлечением аргона. Его извлечение является затруднительным, поэтому воздух предварительно переводят в жидкое состояние и из него выделяют аргон. Данный процесс является многократным.

Аргон в металлургии чаще всего используется для продувки жидкого металла с целью рафинирования от вредных примесей и химического состава расплава по объему жидкой ванны. В связи с этим возникает причина экономии аргона из – за его дороговизны. Важный фактор энергосбережение – снижение расхода аргона до уровня оптимума.

1. Актуальность темы

Рафинирующее действие аргона, как правило, используется не полностью ввиду недостаточности кинетических условий взаимодействия пузырей аргона с жидким металлом для полной реализации термодинамических возможностей перехода в пузыри аргона молекул СО (при обезуглероживании) и Н2. Это вызывается в основном недостаточной поверхностью раздела фаз газ-металл и малым временем взаимодействия их. То и другое происходит из-за чрезмерно больших размеров пузырьков. Поэтому при продувке металла аргоном в ковше очень важно обеспечение максимального уменьшения размеров пузырьков. Тогда происходит как огромное увеличение их общей поверхности, т.е. поверхности взаимодействия газ-металл, так и увеличение времени нахождения пузырьков в металле, поскольку скорость всплывания мелких пузырей существенно меньше, чем крупных. Согласно Стоксу, скорость подъема пузырьков пропорциональна квадрату радиуса пузыря.. Магистерская работа посвящена актуальной научной задаче разработки унифицированного подхода к продувки аргоном, Цель работы: обоснование энергоресурсосбергающего режима при интенсификации диффузионного процесса в условиях внепечной дегазации расплава алюминия от растворенного водорода продувкой аргоном. Основные задачи исследования: На третьем энергетическом уровне атома алюминия находится три электрона, и в химических соединениях он обычно трехвалентен. Кристаллизуется в гранецентрированной кубической решетке. Алюминий химически активен. Уже в обычных условиях он взаимодействует с кислородом воздуха, покрываясь очень тонкой и прочной плёнкой оксида Al2O3. Она защищает алюминий от дальнейшего окисления и обусловливает его довольно высокую коррозионную стойкость, а также ослабляет металлический блеск. Его стойкость к коррозии обусловлена чистотой. Из всех примесей, которые находятся в алюминии, самые пагубные примеси железа.Алюминий при нагреве в мелкораздробленном состоянии на воздухе воспламеняется и сгорает с выделением большого количества тепла. При нагреве выше 800 °C с образованием нитрида алюминия AlN взаимодействует с азотом алюминия. Взаимодействие алюминия с углеродом начинается при 650 °С, но при 1400 °С протекает энергично с образованием карбида алюминия Al4C3.

Растворяется алюминий в соляной кислоте и растворах щелочей. Растворение в серной кислоте и в разбавленной азотной проходит медленно. Области применения:Обладает целым рядом свойств, которые выгодно отличают его от других металлов. Это небольшая плотность, хорошая пластичность, а также он нетоксичен, немагнитен и коррозионностоек к ряду химических веществ. Нашел исключительно широкое применение в самых разных отраслях современной техники. [1]. На практике содержание водорода в алюминии зависит от вида плавки и может достигать 0,5 см3/100 г = 2,4×10-3 % (по массе).

Водород при охлаждении и кристаллизации выделяется с образованием пор в слитке алюминия. Поры имеют размер от 5 до 1000 мкм. Кроме того, при повышенном содержании водорода образуются зародыши водородных пузырей (флокены). Обычно давление во флокенах больше прочности алюминия, что вызывает дефекты.

Если поры располагаются вблизи поверхности, то при нагреве образуются пузыри, что осень опасно для тонких листов.

Глубоко лежащие поры отрицательно влияют на качество алюминия при деформации (горячей прокатке). Эти поры являются местами надрыва, а в высокопрочных сплавах алюминия – источники трещин. С ростом содержания водорода уменьшается относительное удлинение, уменьшается предел текучести, снижается удельная вязкость [2-8]. Сырьем для получения аргона служит атмосферный воздух, содержащий в химически несвязанном состоянии кислород, азот, аргон, двуокись углерода, криптон, ксенон, неон и другие газы. Поэтому выделение из воздуха аргона требует меньших энергетических затрат, чем при получении из вещества, содержащих его в связанном состоянии

Наиболее экономичным способом разделение воздуха является его низкотемпературная ректификация, основанная на разнице температур кипения составных частей жидкого воздуха. Такой процесс требует предварительного ожижения воздуха.

Ожижение воздуха и его разделение путем ректификации представляют собой процессы, включающие тепло- и массообмен, испарение и конденсацию, расширение и сжатие газов и жидкостей. Для осуществления этих процессов используют различные машины и аппараты.

[9-10]. Сырьем для получения аргона служит атмосферный воздух, содержащий в химически несвязанном состоянии кислород, азот, аргон, двуокись углерода, криптон, ксенон, неон и другие газы. Поэтому выделение из воздуха аргона требует меньших энергетических затрат, чем при получении из вещества, содержащих его в связанном состоянии.Рассмотрим основы процесса дросселирования воздуха. Дросселирование заключается в снижении давления в потоке газа при пропускании его через устройство, создающее сопротивление. При этом не происходит обмена энергии в виде работы и тепла с окружающей средой. Дросселирование реальных газов обычно сопровождается, как установил еще Д. Джоуль, изменением температуры. Это явление получило название эффекта Джоуля-Томпсона.

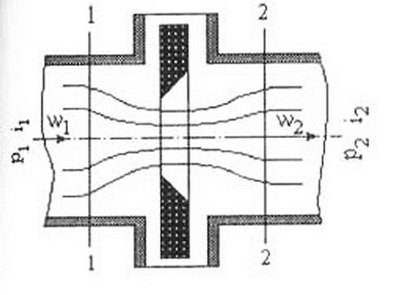

Схема процесса дросселирования показана на рис. 4.1

[11]. Рисунок 4.1 – Схема процесса дросселирования газа При изменении давления газа от p1 до p2 его температура меняется от 1 до 2. Поскольку обмена энергией с окружающей средой не происходит, энтальпия газа до дросселирования и после него остается неизменной і1 = і2.

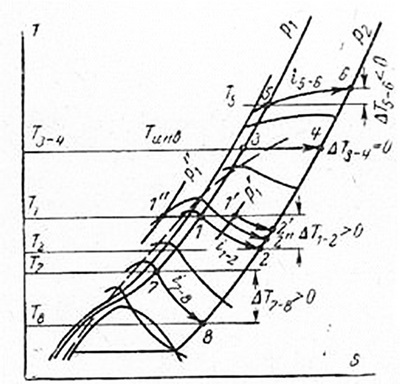

Рассмотрим изменение величины эффекта дросселирования при различных условиях на диаграмме s – t реального газа, (рис. 4.1 ) на которой нанесены линии постоянной энтальпии.

[12

При дросселирования воздуха от начального давления p1 и температуры T0 (точка 1) до давления р2 конечное состояние будет соответствовать точке 2, лежащей на пересечении изобары р2 с линией постоянной энтальпии і1=і2, так как величина энтальпии после дросселирования не изменятся. Точка 2 лежит на изотерме Т2. Следовательно, изменение температуры Т(1-2)= Т(1-) Т2 можно определить по диаграмме. Как видно на рис. 4.2, все линии постоянной энтальпии имеют максимум, который в области высоких температур передвигается в сторону меньших давлений, становится менее выраженным и, наконец, при температуре Тинв (Т(3-4)= 0) исчезает. Если соединить максимумы этих линий, то получится инверсионная кривая, показанная на рис. 4.2 штриховой линией, которая делит диаграмму на две области. Чтобы удовлетворить требования различных потребителей, технология производства аргона должна обеспечивать как высокое качество, так и низкую себестоимость аргона.

Процесс получения технически чистого аргона состоит их трех этапов: а) извлечение из воздуха сырого аргона; б) очистки сырого аргона от кислорода; в) очистка аргона от азота.

Сырой аргон извлекают из воздуха в две стадии:

1) получение в ректификационной колонне воздухоразделительного аппарата и отбор аргонной фракции, содержащей от 5 до 12 % аргона.

2) обогащение полученной аргонной фракции, осуществляемое в специальной аргонной колонне. Полученный сырой аргон, содержащий 70-95% Ar (остальные 30-5 % составляют азот и кислород), служит исходным продуктом, после очистки которого от кислорода и азота получается технически чистый аргон.

Аргон имеет многочисленное практические применения.

В данной работе рассматривается его использование в технологии внепечной дегазации жидкого алюминия от водорода продувкой аргоном, впервые разработанное группой научных работников под руководством академика В. Л. Найдека .

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2021 года. Полный текст работы

и материалы по теме могут быть получены у автора или его руководителя после указанной даты.2. Цель и задачи исследования

3. Жидкий алюминий и его свойства

3.1 Влияние водорода на качество алюминиевых изделий.

3.2 Экономия аргона как фактор энергоресурсосбережения

4. Экономия аргона как фактор энергоресурсосбережения

Рисунок 4.2 – Изменение эффекта дросселирования в зависимости от температуры и давления

Выводы

Список источников