Аннотация

Назина Н.С., Крымов В.Н.ВЛИЯНИЕ ВИДА ПЛАЗМООБРАЗУЮЩЕГО ГАЗА НА СТРОЕНИЕ И ТВЕРДОСТЬ УПРОЧНЕННОГО СЛОЯ Целю данной работы являлось исследование структуры и свойств стали, упрочненной с использованием углекислого газа в качестве плазмообразующего.

Общая постановка проблемы

Плазменное поверхностное упрочнение применяется в промышленности уже на протяжении 40-50 лет. Опыт внедрения в химии и металлообрабатывающей промышленности показал высокую эффективность[1,2] плазменных технологий. Преимуществами низкотемпературной плазмы являются большая тепловая мощность, сравнительно низкие капитальные затраты, простота, гиб- кость технологических параметров. Для наиболее распространенных в металлообработке дуговых плазмотронов в качестве параметров используют силу тока дуги, состав и расход плазмообразующих и рабочих газов, диаметр сопла, схему обработки.

Для поверхностного термического упрочнения в качестве плазмообразующего газа наиболее часто применяют аргон. Инертный газ позволяет использовать легко окисляющийся вольфрам в качестве катода и, одновременно, защищать от окисления поверхность изделия. Это свойство особенно важно при обработке с оплавлением поверхности. В различных процессах могут применяться другие газы как активные, так и слабо взаимодействующие с материалами.

Целю данной работы являлось исследование структуры и свойств стали, упрочненной с использованием углекислого газа в качестве плазмообразующего.

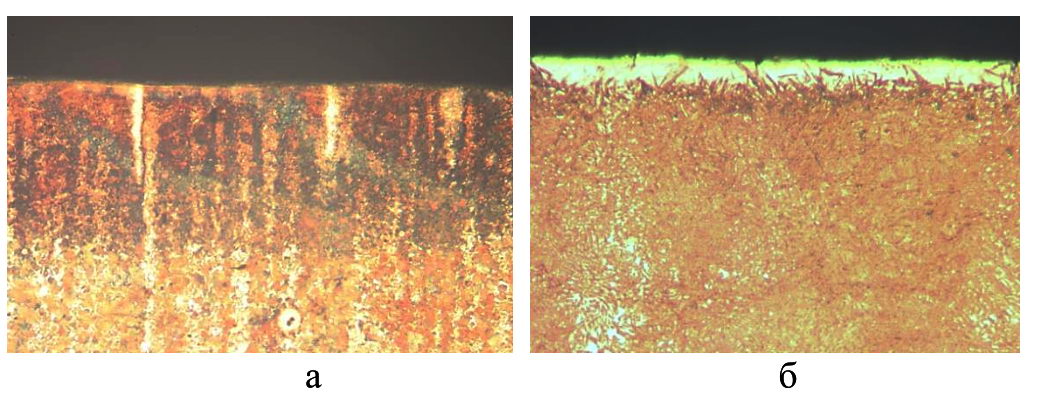

Обработку образцов из стали 40Х вели на самодельной установке, включающей газобаллонное оборудование, плазмотрон и устройство его перемещения. На одной из граней образцов наносили одну или несколько упрочненных дорожек. В последнем случае степень перекрытия составляла более 60% (рис. 1 а). Сила тока дуги составляла 80 А. Скорость перемещения плазмотрона отно- сительно образца равнялась 5-8 мм/с. На полученных образцах изготавливали поперечные шлифы, на которых исследовали структуру и измеряли микротвердость.

Упрочненная дорожка представляет собой сегмент окружности (рис. 1), который хорошо выявляется по макроструктуре.

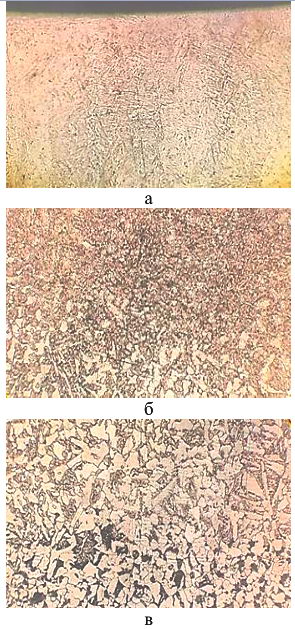

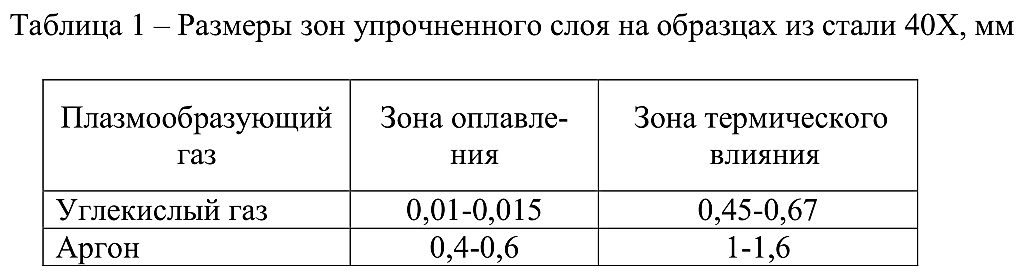

Различие в строении упрочненного слоя при использовании разных газов проявляется, прежде всего, в размерах характерных зон. В случае СО2 плазмы глубина зоны оплавления (ЗО) составляет 10-15 мкм, в то время как для аргоновой плазмы – 400-600 мкм (табл. 1). Это говорит о гораздо большей величине погонной энергии аргоновой плазмы. Структура ЗО образцов, обработанных аргоновой плазмой представлена довольно крупноигольчатым мартенситом (рис. 2).

Рисунок 1 – Строение слоя, упрочненного с использованием углекислого газа; а – х50, б – х500

Рисунок 2 – Микроструктура слоя на стали 40Х, упрочненного аргоновой плазмой, х500

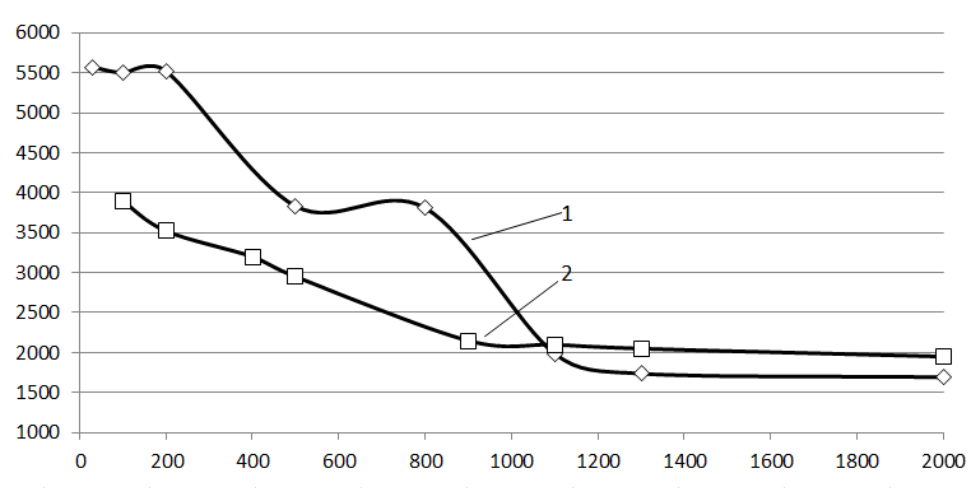

В образцах, обработанных СО2 плазмой ЗО выглядит в виде белого нетравящегося слоя. Можно предположить, что из-за малой толщины слоя скорость охлаждения ЗО этих образцов была намного выше. Это привело к образованию слоя с аустенито-мартенситной структурой. Меньшее значения погонной энергии привели к тому, что в ЗТВ образцов при нагреве произошла неполная аустенитизация и вместе с мартенситом содержится исходный перлит (рис. 1 б). Видимо этим объясняется пониженная твердость ЗТВ этих образцов (рис. 3). Микротвердость ЗО на поперечных шлифах определить не удалось из-за малой толщины этой зоны.

Рисунок 3 – Распределение микротвердости по глубине слоя стали 40Х, упрочненного аргоновой (1) и углекислотной (2) плазмой

Таким образом, погонная энергия плазмы, полученной с использованием углекислого газа ниже, чем аргоновой плазмы. Это приводит к нагреву (при выбранных параметрах обработки) до температуры выше температуры плавления стали более тонкого слоя. Соответственно глубина ЗТВ также уменьшается.

Список использованной литературы

1.Лещинский, Л. К. Плазменное поверхностное упрочнение / Л. К Лещинский, С.С. Самотугин, М.И. Пирч. – К.: Техніка, 1990.-109 с.

2. Денбновецкий, С. В. Физические основы генерации плазмы в ионно-плазменных установках технологического назначения / С.В. Денбновецкий, В.Т. Барченко, Л. Н. Шмырева. - К.: УМКВО, 1989.-152с.