НА ВЫБОР КОНСТРУКТИВНЫХ ПАРАМЕТРОВ

ФРОНТАЛЬНЫХ АГРЕГАТОВ

Болтян А. В. , Горобец И. А. , Шевцова И. В. (ДонГТУ, г. Донецк, Украина)

It is shown that coal lag from travel of wining and conveying machine carriages determines both the front-end unit capacity and conveying forces of broken coal. Calculated dependences that allow to determine the rational parameters of the front-end units on the stage of analysis and designing are received.

Показано,что отставание угля от перемещения кареток выемочно-доставочной машины определяет как производительность фронтальрого агрегата, так и силы транспортирования разрушенного угля. Получены расчетные зависимости, позволяющие определить рациональные параметры фронтальных агрегатов на стадии расчета и проектирования.

В настоящее время для выемки тонких пологих пластов в Украине и за рубежом разработаны и созданы фронтальный агрегаты, например, АФК и АНВ (Украина, Донгипроуглемаш), Heitzmann – CL Miner (Германия, Bochumer Eisenhutte Heitzmann GmbH & Co.KG). Несмотря на конструктивные отличия принцип работы агрегатов одинаков. Их выемочно-доставочные машины (ВДМ) представляют собой конвейероструг. Рабочим элементом конвейеростругов являются каретки, некоторые из которых (рабочие каретки) оснащены режущим инструментом. Каретки без режущего инструмента называются транспортными.

При работе агрегата разрушенный уголь поступает в межкареточное пространство (транспортную ячейку), где и транспортируется каретками. При этом, как показали экспериментальные исследования, проведенные в ДонГТУ [1, 2], транспортируемый уголь находится в напряженном состоянии, т.е. в нем образуется так называемое «тело волочения». Это тело, образующееся у нижней части каретки, обусловливает два перемещения частиц транспортируемого угля: в направлении скорости резания (или, что то же ,– скорости транспортирования) и вверх. Поднятый вверх уголь затем под действием сил тяжести проходит в зазор между кареткой и стенкой неразрушенной части пласта, т.е. переходит из одной транспортной ячейки в другую, следующую за ней по направлению скорости перемещения угля. Тело волочения в процессе транспортирования может разрушаться, но затем восстанавливается, т.е. транспортируемый уголь находится в состоянии динамического равновесия.

Таким образом, реальная (в направлении перемещения) скорость транспортируемого кареткой угля будет

где vк – скорость перемещения каретки;

vпр – скорость перетока угля из одной транспортной ячейки в другую, следующую за первой.

Скорость перетока угля аналогично [3]можно определить следующим образом:

где λ – коэффициент истечение (перетока) угля через зазор между кареткой и стенкой пласта (зависит от коэффициента сопротивления перемещению угля);

g –ускорение свободного падения;

R – так называемый гидравлический радиус зазора;

τ0 – начальное сопротивление транспортируемого угля сдвигу;

f – коэффициент сопротивления перемещению угля;

γ – насыпная плотность угля;

X- коэффициент, зависящий от физико-механических свойств перемещаемого угля (чаще всего X = 1,6 , [3] ).

Для угля, транспортируемого ВДМ агрегата АФК f= 0,7, γ = 1000 кг/м3.

При этом λ = 0,67, [3]. Значение τ0 = 330 Па по данным экспериментальных исследований, проведенных в ДонГТУ с помощью модернизированного прибора для испытаний сыпучих тел на сдвиг, описанного в [3].

Гидравлический радиус зазора

где S – площадь фактического сечения,

L – фактический периметр зазора между кареткой и стенкой пласта с учетом заполнения зазора разрушенным углем.

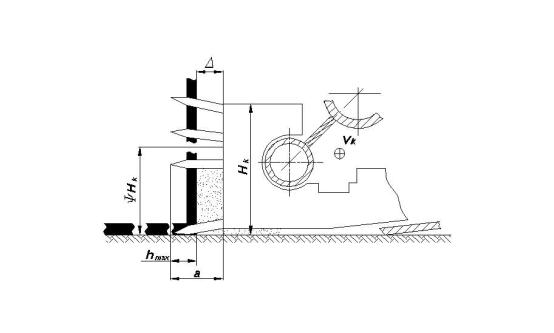

Согласно рис.1

где Δ– ширина зазора между кареткой и стенкой пласта;

a– конструктивный вылет резца ВДМ;

h max – максимальная толщина среза резцов ВДМ;

H – фактическая высота сечения, или, что то же , – высота азрушенного угля в транспортной ячейке.

Рис.1. Схема транспортирования угля кареткой агрегата

Поскольку

Здесь Vу, Vя – соответственно объемы разрушенного угля, поступившего в транспортную ячейку, и транспортной ячейки;

Sя– площадь поперечного сечения транспортной ячейки;

ψ – коэффициент наполнения транспортной ячейки разрушенным углем;

Hк– высота каретки.

где k1 – коэффициент пропорциональности. Для ВДМ агрегата АФК k1=14,3 м-1.

С учетом сказанного

,

,Тогда для конструктивных параметров ВДМ агрегата АФК ( a=0,08 м и Hк = 0,2 м), а также, приняв hmax= 0,07 м, получим R = 0,048 м.

Подставив полученные значение параметров в (1), получим vпр = 0,5 м/с.При проведении экспериментальных исследований транспортирования угля ВДМ агрегата АФК было установлено, что производительность ВДМ по транспортированию угля равна нулю при vк = 0,4 – 0,5 м/с, что соответствует данным, полученным расчетным путем.

Таким образом, при транспортировании угля ВДМ фронтальных агрегатов он проскальзывает, т.е. отстает от скорости перемещения каретки. Отставание угля от перемещения каретки будем характеризовать коэффициентом отставания

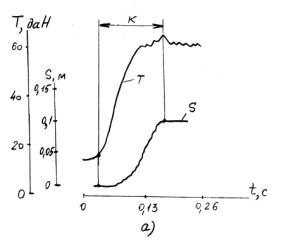

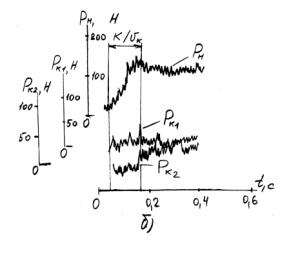

Как было отмечено выше, транспортируемый кареткой уголь находится в напряженном состоянии. Причем, зона сдвига угля увеличивается линейно в направлении перемещения каретки. Напряжения сдвига угля ( τ ) будут равны величине его давления на лобовую часть каретки ( р ). Характер изменения силы транспортирования угля аналогичен характеру изменения напряжений сдвига в плотных сыпучих телах и грунтах, [4]. Указанный характер был зафиксирован как с помощью модернизированного прибора для испытания разрушенного угля на сдвиг, так и при тензометрическ их исследованиях процесса транспортирования угля ВДМ агрегата АФК, ( рис. 2).

При этом согласно [4] напряжения сдвига, а равно и давление угля на лобовую часть каретки в зоне забоя, будут

где τmax – максимально возможные напряжения сдвига в транспортируемом угле (по экспериментальным данным τmax = 120 кПа);

j – перемещение угля, соответствующее окончанию переходного процесса в транспортируемом угле и переходу его в режим динамического равновесия;

k – модуль горизонтальной деформации в транспортируемом угле, см. рис. 2. Математическое ожидание величины k = 0,1 м.

|

|

Рис. 2. Фрагменты осциллограмм: а) испытания разрушенного угля на сдвиг (Т- сила перемещения подвижной платформы прибора; s- перемещение подвижной платформы; t- время); б) силы, действующие на лобовую часть каретки АФК при транспортировании угля (P н - нормальная составляющая силы; P к1(2)-касательные составляющие силы: 1- по длине; 2- по высоте каретки).

Как показали экспериментальные исследования, значение jсоответствует перемещению каретки на величину x=0,3 м. При этом с учетом отставания угля величина j = ix.

Задав три возможных рабочих скорости перемещения каретки ВДМ агрегата 1,1, 1,3 и 1,6 м/с, рассчитаем значения максимальных давлений угля на лобовую часть каретки, расположенную у забоя, при транспортировании ею полезного ископаемого, см. таблицу 1.

Таблица 1. Расчетные и экспериментальные значения максимальных давлений угля на лобовую часть каретки

| vк, м/с | i | j,м | pmax, | кПа |

| расчет | эксперим. | |||

| 1,1 | 0,54 | 0,16 | 95,7 | 90,0 |

| 1,3 | 0,62 | 0,18 | 101,0 | 108,0 |

| 1,6 | 0,69 | 0,21 | 120,0 | 119,0 |

В таблице 1 также приведены экспериментально зафиксированные значения указанного давления угля. Из таблицы 1 следует: расчетные данные совпадают с экспериментальными с погрешностью, не превышающей 6%. Это дает основание утверждать о достаточной сходимости данных и адекватности предложенной математической модели отставания угля от перемещения каретки и формирования давлений угля на ее лобовую часть.

Таким образом, давление угля на лобовую часть каретки фронтального агрегата, расположенную у забоя, определяется:

- физико-механическими свойствами транспортируемого угля (коэффициентом сопротивления перемещению угля, его плотностью, начальным сопротивлением сдвигу, максимально возможными напряжениями сдвигу, модулем деформации);

- отставанием угля от перемещения каретки, которое, в свою очередь, зависит от:

- конструктивных особенностей ВДМ агрегата (высота каретки, конструктивного радиального вылета резца);

- режима работы агрегата (максимальной толщины среза и скорости перемещения кареток).

Разработанные зависимости можно использовать для проектирования и выбора рациональных параметров (шага кареток, их формы, скорости перемещения кареток, мощности привода и т. д.) ВДМ фронтальных агрегатов для тонких пологих пластов.

Список литературы: 1. Теория рабочего процесса выемочно-доставочной машины фронтального агрегата для тонких пологих пластов/ Н. Г. Бойко, В. Г. Нечепаев, Е. Н. Бойко, А. В. Болтян // Разработка месторождений полезных ископаемых. – К.: Технка, 1991. – Вып. 88. – С. 3-16. 2. Болтян А. В., Бойко Н. Г., Бойко Е. Н. Распределение давления угля по ширине каретки при транспортировании его выемочно-доставочной машиной фронтального агрегата // Известия вузов. Горный журнал.- 1991. - №7. - С. 77- 79. 3. Зенков Р. Л. Механика насыпных грузов. - М.: Машиностроение, 1994. –241с. 4. Вонг Дж. Теория наземных транспортных средств. – М.: Машиностроение, 1982. – 284 с.