В отличие от традиционных органических стекол на основа полиметилметакрилата они обладают повышенными абразивостойкостью, твердостью, ударной вязкостью, стойкостью к действию растворителей. По оптическим свойствам они аналогичны оптическому силикатному стеклу и хорошо сохраняются в жестких условиях эксплуатации. Светопрозрачные полимерные материалы на основе ДЭГБАК используются при изготовлении линз для очков и различных оптических изделий.

Известны способы получения ДЭГБАК, основанные на взаимодействии аллилхлорформиата с диэтиленгликолем [1-5] или бисхлорформиата диэтиленгликоля (БХФ) с аллиловым спиртом [6-8]. В качестве акцепторов хлористого водорода используют пиридин, карбонаты и гидроксиды щелочных или щелочноземельных металлов. Можно получать ДЭГБАК взаимодействием под давлением хлористого аллила, карбоната натрия и диэтиленгликоля [9]. Сведения о влиянии различных технологических факторов на выход и качество этого материала в литературе отсутствуют. Представляло интерес изучить условия синтеза ДЭГБАК из бисхлорформиата диэтиленгликоля аллилового спирта.

Исследовали влияние на выход продукта природы и количества акцептора, количеств аллилового спирта и растворителя, температуры и продолжительности процесса, а также рассмотрены методы очистки продукта.

ДЭГБАК синтезировали по трем методикам. По первой методике в круглодонную колбу емкостью 1 л, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром, загружали 145 г (2,5 моль) безводного аллилового спирта и 197,5 г (2,5 моль) безводного пиридина. Холодильник и капельную воронку соединяли с хлоркальциевой трубкой. В охлажденную до -15 0С смесь пиридина и аллилового спирта прибавляли 231 г (1 моль) БХФ с такой скоростью, чтобы температура реакционной смеси поднималась не выше 5°С. Затем температуру повышали до 40 °С и выдерживали при этой температуре 5 ч. Реакционную массу охлаждали до комнатной температуры, обрабатывали 15 %-ным раствором соляной кислоты. Органический слой отделяли от водного слоя и отмывали дистиллированной водой до отсутствия ионов хлора (проба с AgNO3) Полученный ДЭГБАК сырец перегоняли в вакууме, собирая фракцию, кипящую при 166-176°С, и остаточном давлении 532- 798 Па.

ДЭГБАК представлял собой бесцветную маслянистую жидкость, способную полимеризоваться с образованием неплавкого и нерастворимого полимера. Значение n20D мономера составляло 1,4500-1,4505; выход - 207,4 г (75.6 % от теоретического): число омыления - 807 мг КОН/г вещества (вычислено - 816,6 мг КОН/г вещества); йодное число-184,4 г 12/100 г вещества (вычислено- 185,2 г I2/100 г вещества).

По второй методике в колбу загружали 231 г (1 моль) БХФ, 111 г (1,2 моль) толуола, 145 г (2,5 моль) аллилового спирта. Реакционную смесь охлаждали до 10-15°С и со скоростью 2,5 г/мин прибавляли 176 г 50%-ного водного раствора гидроксида натрия. Смесь выдерживали при комнатной температуре. Общая продолжительность процесса с момента прибавления раствора гидроксида натрия составляла 12 ч. Образовавшуюся соль отфильтровывали, органический слой промывали до нейтральной реакции промывных вод. Сырец перегоняли в вакууме по первой методике. Выход ДЭГБАК достигал 144,6 г, что составляло 52,7 % от теоретического.

По третьей методике в колбу загружали 231 г (1 моль) БХФ, 111 г (1,2 моль) толуола, 145 г (2,5 моль) аллилового спирта. Реакционную смесь охлаждали до 10-15°С и со скоростью 2,5 г/мин прибавляли 147 г 50%-ного водного раствора гидроксида натрия, а затем 18,4 г твердого гидроксида натрия. Далее процесс вели по второй методике. Выход продукта равнялся 197,4-202,9 г, что составляло 72-74 % от теоретического. При использовании пиридина в качестве акцептора реакцию БХФ с аллиловым спиртом необходимо проводить в безводной среде, так как наличие воды в реакционной массе приводит к разложению образующегося промежуточного комплекса по схеме (1) [10] и снижению выхода целевого продукта.

Максимальный выход ДЭГБАК достигается при использовании на 1 моль БХФ по 2,5 моль аллилового спирта и пиридина с выдержкой реакционной массы при 40 °С после прибавления БХФ в течение 4 ч. При увеличении содержания аллилового спирта и пиридина выход продукта не изменяется, а при уменьшении до стехиометрического выход снижается на 13 - 14%.

При использовании в .качестве акцептора хлористого водорода 50%-ного водного раствора гидроксида натрия. Максимальный выход ДЭГБАК (52,7 %) получен при введении гидрокеяда натрия и растворителя в количестве 2,3 и 1,2 моль на 1 моль БХФ соответственно. Уменьшение количества растворителя до 0,5 моль или его отсутствие снижает выход целевого продукта на 9-14 %. С повышением температуры реакционной смеси при выдержке до 80 °С выход ДЭГБАК снижается на 4-16 %. Сравнительно низкий выход целевого продукта при использовании водного раствора гидроксида натрия объясняется в основном протеканием побочной реакции гидролиза БХФ.

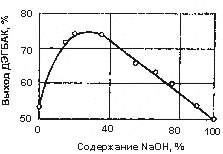

Для увеличения выхода ДЭГБАК были проведены опыты с уменьшенным содержанием воды в реакционной смеси. Количество воды уменьшали путем замены части водного раствора гидроксида натрия твердой щелочью. При введении твердого гидроксида натрия в количестве до 30 % выход ДЭГБАК возрастал на 19-21 %. Дальнейшее его увеличение приводило к заметному снижению выхода целевого продукта (рис. 1). Чистоту ДЭГБАК контролировали методом газожидкостной хроматографии. Установлено, что продукт содержит примеси, влияющие на его полимеризационную активность и окраску полимерных материалов, получаемых на его основе.

Рис. 1. Зависимость выходаДЭГБАК от содержания твердой щелочи

Рис. 1. Зависимость выходаДЭГБАК от содержания твердой щелочи

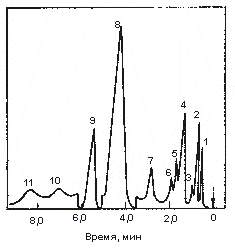

На хроматографе "Цвет-102" с детектором ионизации в пламени с использованием колонки длиной 2 м, заполненной хроматоном М-АW с 5 % апиезона L, была получена типичная хроматограмма ДЭГБАК (рис. 2). Температура термостата колонок составляла 230 °С, испарителя - 290°С; скорость азота, водорода и воздуха - 60, 60 и 600 мл/мин соответственно, скорость диаграммной ленты -600 мм/ч, объем дозы - 1-2 мкл. Были идентифицированы следующие пики: 1-аллиловый спирт, 2 -толуол, 4 - аллилкарбонат диэтиленгликольхлорформиата, 8 - ДЭГБАК, 9 - внутренний стандарт (флуорен).

Рис. 2. Типичная хроматограмма ДЭГБАК

Рис. 2. Типичная хроматограмма ДЭГБАК

С целью повышения качества ДЭГБАК нами опробованы различные методы его очистки. Так, перекристаллизация из метанола при температуре от -20 до -80°С, очистка неорганическими адсорбентами в присутствии минеральной кислоты, обработка окислительными агентами с последующей адсорбционной очисткой и другие методы [9, 11] не привели к улучшению качества целевого продукта. Положительный эффект получен при обработке ДЭГБАК 1-5 % -ными водными растворами гидроксида натрия. В результате значительно уменьшилось количество примеси и увеличилось содержание основного вещества на 3- 4%.

На основе синтезированного мономера разработан ряд светопрозрачных материалов. Общей их характеристикой является повышенная абразивостойкость (в среднем в 30-40 раз более высокая, чем у полимегилметакрилата), высокий коэффициент светопропускания в видимой части спектра (~92 %) и незначительный в УФ-области, повышенная теплостойкость (70-90°С по Мартенсу, 220-240°С по Вика), а также хорошие физико-механические свойства.