Калафатова Л.П., Швец

Е.Д. (ДонНТУ, Донецк)

In this work questions of design of automatic lines for machining shafts are discussed. The appraisal of influence of well-grounded transport-load systems selection on automatic lines design efficiency was done.

Современные промышленные

предприятия работают в сложных условиях нарождающихся рыночных отношений. При

этом центральной фигурой на предприятии становится инженер-машиностроитель,

технолог и конструктор, основной задачей которого является создание оптимального

в данных условиях комплекса средств производства для выпуска конкретной

продукции. Применительно к автоматическим линиям (АЛ) это означает создание

таких конструкций, которые обеспечивают выпуск продукции заданного качества с

требуемой производительностью при наивысших экономических показателях. В

представляемой статье рассматриваются вопросы оптимального проектирования АЛ для

обработки деталей типа «вал», которые наиболее востребованы на

машиностроительных предприятиях серийного, крупносерийного и массового

производств.

Современное машиностроение

отличает вариантность технических решений. Поэтому при решении задач

оптимального проектирования необходимо использовать следующие основные категории

[1].

- Целевая функция проектного

решения,

для которой в результате проектирования должны быть получены оптимальные или

близкие к ним значения. При проектировании АЛ это может быть минимум приведенных

затрат, максимальная производительность, максимальная эффективность

капиталовложений и т.д.

- Управляющие переменные – параметры

проектируемого объекта, численные значения которых и являются предметом

оптимизации. К ним относятся, например, число рабочих позиций АЛ, число

станков-дублеров, число участков-секций линии, технологические режимы и

т.д.

- Управляемые переменные – в процессе

оптимизации выступают чаще всего в виде ограничивающих факторов. Например,

заданная программа выпуска определенных деталей на проектируемой АЛ, ограничения

по габаритам станков и т.д.

- Константы проектирования – постоянные

для рассматриваемых условий величины при оптимизационных расчетах. К этой

категории могут относиться нормы амортизационных отчислений, средняя зарплата

рабочих, заданные показатели надежности оборудования и

т.д.

Методика проектирования АЛ

предполагает выполнение следующих этапов [2]. Весь технологический процесс (ТП)

по обработке ступенчатых валов (на примере вал-шестерни, рис. 1), разработанный

для реализации на неавтоматизированном оборудовании, дифференцируется на

составные части, выполняемые в различных позициях, на различных станках. В

процессе обработки изделие передается последовательно из позиции в позицию,

подвергаясь при этом заданному объему технологического воздействия таким

образом, что на каждой позиции производится лишь определенная часть

обработки.

|

|

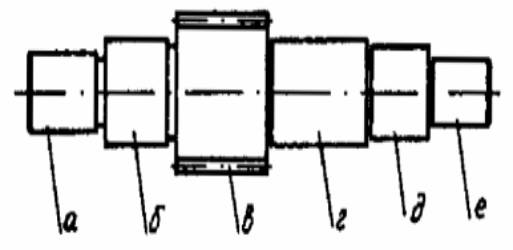

Рисунок 1 – Рисунок

обрабатываемой детали - вал-шестерни, для которой проектируется АЛ: а – е –

шейки вала

При выбранных заранее прогрессивных характеристиках линии: виде

заготовки, методах и маршруте обработки, режимах обработки, применяемом

инструменте, виде технологического оборудования, определяемого в значительной

степени типом производства, основными ее параметрами являются следующие. Это

число рабочих позиций обработки ![]() ; число участков-секций

; число участков-секций

![]() ,

на которые разделена линия при выборе гибкой межагрегатной связи; число

станков-дублеров

,

на которые разделена линия при выборе гибкой межагрегатной связи; число

станков-дублеров ![]() на

лимитирующих операциях обработки; тип

транспортно-загрузочной системы (ТЗС).

на

лимитирующих операциях обработки; тип

транспортно-загрузочной системы (ТЗС).

Перечисленные параметры

являются управляющими переменными при решении конкретной задачи оптимизации и

подлежат определению в первую очередь. В условиях рыночной экономики наиболее

востребованным в качестве целевой функции является фактор минимума приведенных

затрат ![]() при обеспечении заданной

производительности линии

при обеспечении заданной

производительности линии ![]() .

.

Рассматриваемая задача

относится к категории задач многопараметрической оптимизации, когда во

взаимосвязи необходимо выбрать значения нескольких управляющих переменных (в

нашем случае – четырех). Аналитическое ее решение достаточно сложно. Поэтому на

ранних стадиях проектирования АЛ – это стадии технического задания и

технического предложения, где формируются основные структурно-компоновочные

решения АЛ, используют метод постепенного, шагового отбора [1], с постепенным

сужением по принятым критериям числа рассматриваемых вариантов

линии.

При этом в конкретных

случаях, связанных с обработкой определенной детали, общее число технически

целесообразных вариантов построения линий при варьировании четырьмя основными

параметрами (![]() ,

, ![]() ,

,

![]() ,

тип транспортно-загрузочной системы) достигает достаточно больших значений. Так

для рассматриваемой детали (см. рис. 1) при проектировании АЛ, включающей только

токарные операции, число вариантов компоновок достигает более 1000.

,

тип транспортно-загрузочной системы) достигает достаточно больших значений. Так

для рассматриваемой детали (см. рис. 1) при проектировании АЛ, включающей только

токарные операции, число вариантов компоновок достигает более 1000.

Важную роль в повышении

эффективности проектируемых АЛ играет правильный выбор типа

транспортно-загрузочной системы линии, хотя зачастую этому этапу работы при

проектировании отводится второстепенная роль.

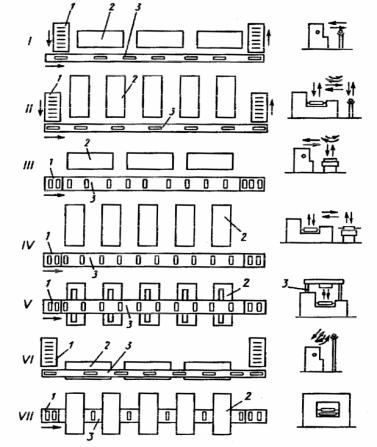

Для вариантов обработки

ступенчатых валов на АЛ существуют следующие наиболее распространенные варианты

транспортно-загрузочной системы (рис. 2). Этот отличительный признак линии

характеризуется взаимным расположением технологического и транспортного

оборудования, траекторией (трассой) перемещения обрабатываемых деталей. Все

варианты конкурентоспособны, отличаются при одних и тех же характеристиках

основного технологического оборудования (станков) стоимостью, быстродействием,

удобством обслуживания и т.д.

Критерием сравнительного

анализа и выбора типа ТЗС выбраны удельные капитальные затраты ![]() [1], то есть ее стоимость, отнесенная к

единице выпущенной продукции

[1], то есть ее стоимость, отнесенная к

единице выпущенной продукции

![]() ,

(1)

,

(1)

где А, В – числовые коэффициенты,

характеризующие стоимостные показатели данного типа транспортной системы

линии.

Рисунок 2 [1] – Типы

транспортно-загрузочных систем АЛ для обработки ступенчатых валов: 1 –

накопители; 2 – технологическое оборудование; 3 – трасса транспортирования

Стоимость, пропорциональная

числу позиций (первое слагаемое формулы 1), складывается из стоимости самих

шаговых транспортеров, промежуточных перегружателей, порталов, роботов,

манипуляторов, поворотных столов и т.д. Коэффициент А численно характеризует стоимость

вспомогательного оснащения одной позиции для рассматриваемого варианта

ТЗС.

Стоимость, пропорциональная

числу участков-секций (второе слагаемое формулы 1), складывается из стоимости

накопителей изделий и стоимости приводов ТЗС (число приводов равно числу

участков линии, разделенной накопителями). Коэффициент В численно характеризует среднюю

стоимость накопителя и привода одного участка.

Эффективность выбранной ТЗС

в значительной степени определяется временем несовмещенных вспомогательных или

холостых ходов рабочего цикла ![]() , связанных с функциональным назначением системы. Это время

затрачивается на разжим и съем изделий в позициях, межстаночное

транспортирование, загрузку и зажим. Величина

, связанных с функциональным назначением системы. Это время

затрачивается на разжим и съем изделий в позициях, межстаночное

транспортирование, загрузку и зажим. Величина

![]() влияет на

длительность рабочего цикла обработки изделия

влияет на

длительность рабочего цикла обработки изделия

![]() и величину

цикловой производительности АЛ -

и величину

цикловой производительности АЛ - ![]() :

:

,

(2)

,

(2)

где ![]() - время рабочих

ходов как длительность обработки на лимитирующей позиции.

- время рабочих

ходов как длительность обработки на лимитирующей позиции.

Значение ![]() весьма различно

для разных вариантов ТЗС и служит их численной характеристикой. Так как

весьма различно

для разных вариантов ТЗС и служит их численной характеристикой. Так как

![]() практически не

зависит от длительности обработки, то критерий выбора варианта ТЗС -

практически не

зависит от длительности обработки, то критерий выбора варианта ТЗС -

![]() может быть определен

формулой

может быть определен

формулой

.

(3)

.

(3)

По каждому из вариантов АЛ с данным типом ТЗС просчитываются значения

![]() при возможных

для заданных условий минимальном (

при возможных

для заданных условий минимальном (![]() ) и максимальном (

) и максимальном (![]() )

числе позиций на основании чего выбирается вариант с наименьшим значением

)

числе позиций на основании чего выбирается вариант с наименьшим значением

![]() .

.

Для рассматриваемого примера в условиях крупносерийного производства в

качестве основного технологического оборудования приняты токарные горизонтальные

гидрокопировальные полуавтоматы. С учетом этого факта и габаритов обрабатываемых

деталей анализ вариантов ТЗС по критерию ![]() позволил выбрать в качестве

наиболее эффективного тип ТЗС с параллельным расположением станков, боковым

транспортированием и горизонтальным расположением валов на транспортере (схема

III по рис. 2). Минимальная

стоимость ТРЗ положительно скажется на общей стоимости АЛ выбранного варианта,

что сократит значении общих приведенных затрат линии. При этом число

рассматриваемых конкурирующих вариантов сократилось более, чем в семь

раз.

позволил выбрать в качестве

наиболее эффективного тип ТЗС с параллельным расположением станков, боковым

транспортированием и горизонтальным расположением валов на транспортере (схема

III по рис. 2). Минимальная

стоимость ТРЗ положительно скажется на общей стоимости АЛ выбранного варианта,

что сократит значении общих приведенных затрат линии. При этом число

рассматриваемых конкурирующих вариантов сократилось более, чем в семь

раз.

Список

литературы:

1. Автоматизация дискретного производства / Б. Е. Бонев, Г.Й Бохачев, И.К

Бояджиев и др.; Под общ. ред. Е.И. Семенова, Л.И. Волчкевича. – М.:

Машиностроение, 1987. – 376 с. 2. Бурмистров В.В., Калафатова Л.П., Гусев В.В.

Методические указания к выполнению курсовой работы по курсу «Автоматизация

производственных процессов». – Донецк: ДПИ, 1987. – 36

с.