УДК 622.232.72

П. А. ГОРБАТОВ, доктор техн. наук, Н. М. ЛЫСЕНКО, И. Н. МАРЧЕНКО, кандидаты техн. наук

(ДонГТУ), Ю. В. СЕРДЮК, инж. (Донгипроуглемаш).

Один из факторов, характеризующих эффективность функционирования очистного комбайна, — его способность сохранять заданное положение в пространстве забоя при работе. На основании анализа силовой картины нагружения современных комбайнов можно сделать вывод об актуальности рассматриваемого вопроса применительно к машинам для тонких пластов, корпус которых расположен в уступе забоя. Наличие такой компоновочной схемы приводит к смещению центра масс комбайна за контур опорной системы, из-за чего сила тяжести машины будет направлена на ее опрокидывание, а не на формирование восстанавливающего момента [1, 2], что имеет место при расположении корпуса над конвейером. Эту картину могут усугублять внешние нагрузки на исполнительных органах при разрушении пласта и погрузке отбитой массы на конвейер. Поэтому для таких комбайнов полная устойчивость (формирование во всех опорах машины положительных реакций), как правило, невозможна.

Нарушение устойчивости комбайна происходит в результате его разворота с конвейером вокруг оси, проходящей через носок зачистного лемеха, с возможной стабилизацией данного состояния при достижении равенства между опрокидывающим и восстанавливающим моментами, формирующимися за счет соответствующих сил [1]. Очевидно, если в этом стабилизированном положении комбайн способен выполнять свое функциональное назначение при нормальной работе взаимодействующего с ним оборудования, то оно и может рассматриваться в качестве устойчивого положения. Таким образом, под устойчивым положением системы «комбайн - конвейер» будем понимать такое ее положение, при котором обеспечиваются нормальные (или допустимые) условия его работы и взаимодействующего с ним оборудования.

В качестве критерия устойчивости указанной системы в

составе механизированного комплекса

целесообразно [1] рассматривать угол поворота корпуса комбайна α

относительно проходящей через носок зачистного лемеха оси, определяемый

как сумма угла поворота αр, опорных рештаков (между завальными

опорами машины) и угла d, соответствующего выбору

зазоров в сопряжениях обратных захватов завальных опор с направляющей навесного

оборудования конвейера. Устойчивое положение

сохраняется при условии α<αд, (где αд - допустимое

значение, устанавливаемое исходя из обеспечения допускаемого зазора Н между

корпусом комбайна и перекрытиями секций крепи, удовлетворительной работы шнеков по

резанию и погрузке угля и приемлемой степени управляемости комплекса по гипсометрии пласта).

Ниже приведены результаты исследований устойчивости комбайна УКД,

выполненные по заказу Донгипроуглемаша применительно к системе «комбайн УКД — конвейер СПЦ-162»

в комплексе 1МКД-80. На основании анализа конструктивных особенностей рассматриваемых объектов

по согласованию с заказчиком установлено значение αд=3.6o, что

соответствует уменьшению зазора Н на 60 мм и заглублению в почву пласта забойных

торцов шнеков также примерно на 60 мм.

При компоновке корпуса комбайна в уступе главная роль

в формировании восстанавливающего

момента Мв принадлежит рештачному ставу конвейера и жестко с

ним связанному навесному

оборудованию. При определенных условиях на величину Мв могут

оказывать влияние взаимосвязи секций механизированной крепи с конвейером. Для

исследуемой системы были проанализированы

конструктивные и кинематические связи между соответствующими элементами и сделан

вывод о том, что для данного случая секции крепи не оказывают влияния на величину

mв.

На основании изложенного и

с учетом анализа результатов ранее

выполненных работ по определению устойчивости

очистных комбайнов [1, 2, 3] при разработке

расчетной схемы примем следующие допущения:

корпусную подсистему комбайна будем рассматривать в виде абсолютно жесткого тела с сосредоточенной массой, которое контактирует с четырьмя абсолютно жесткими опорами с рештачным ставом конвейера и равномерно перемещается вдоль забоя;

результирующее усилие, формирующееся при погрузке угля, приложено в центре площади окна выгрузки опережающего шнека, осуществляющего погрузку основной (до 80%) доли угля. При этом численные значения усилий от погрузки в первом приближении составляют на основании экспериментально установленных в работах [1, 4] оценок соотношений между мощностями на резание и погрузку угля машинами аналогичного класса;

радиальные усилия, формирующиеся в цевочном зацеплении ведущего элемента подсистемы подачи с жестким тяговым органом, не учитываются, что справедливо при параметрах движителя, определенных по методике [5];

возможное упругое противодействие на корпус комбайна со стороны штыбовой подушки не учитывается, а положительный эффект при этом отнесен в запас устойчивости.

На

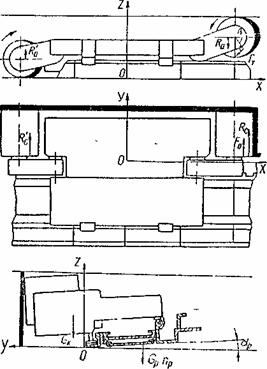

рис.1 с учетом принятых допущений представлена расчетная схема, позволяющая

оценить систему «комбайн - конвейер». На схеме приняты обозначения: OXYZ - неподвижная

прямоугольная система координат, начало которой находится в плоскости почвы

пласта и совпадает с опорным носком лемех-рейки, ось Y направлена па забой,

а ось Z перпендикулярна почве пласта; Rа,Rс и Rа’,Rс’ - проекции

равнодействующих усилий резания, формирующиеся на опережающем и отстающем шнеках

и определяемые для каждого i-го положения шнеков [6]; Fо и Fт - осевая и

тангенциальная составляющие результирующего усилия, формирующегося на шнеке

вследствие погрузки разрушенного угля; Gк — сила тяжести

комбайна; Gp и nр — сила тяжести

одного загруженного углем рештака с соответствующим ему навесным оборудованием

и количество таких рештаков, оторвавшихся от почвы пласта.

Рис.1 Расчетная схема для исследования устойчивости системы "комбайн-конвейер".

Исходя

из расчетной схемы, выражение для определения опрокидывающего момента запишем

в следующем виде:

где уа,

zс, уа', zс', ук, zо,

yT — координаты приложения соответствующих составляющих внешних сил

в системе OXYZ.

Угол b (рис. 1)

определяется из зависимости:

b = arcsin [(zош — zо)/Rср]

где zош - координата оси вращения шнека в системе OXYZ;Rср - средний радиус погрузочной лопасти шнека.

Доля опрокидывающего момента, обусловленная погрузкой угля на конвейер, находится из выражения:

где aл— угол подъема

лопасти шнека на радиусе Rср;

Mкр— суммарное

значение средних уровней крутящих моментов на валах обоих шнеков;

kп —

коэффициент, характеризующий соотношения между мощностями на погрузку и разрушение.

Величина

восстанавливающего момента Мв будет зависеть от nр: Мв=-Gpnpyp, где yp - координата центра

масс загруженного углем рештака с навесным оборудованием в системе OXYZ.

В результате детального анализа конструктивных особенностей рештаков конвейера СПЦ-162 и связанного с ними навесного оборудования, а также выполнения расчетов по установлению вероятностных зазоров в узлах сопряжений установлено, что

зависимость np=f(a) имеет явно

выраженный нелинейный характер, сделан вывод о возможности использования для

оценочных расчетов значений МB из следующих соотношений: np=

0, a=[0°;

0,6°); np=2, a=[0,6°, 0,8°); np=3,

a=[

0,8°; 1,0°); np=4, a=[1.0°; 1,4°); np=5,

a=[1,4°;

2,2°); np=6, a=[2,2°; 3,6°); np=7,

a=[3,6°;

5,6°).

Таким образом, основные этапы реализации инженерной

методики по определению принятого критерия устойчивости системы «комбайн — конвейер»

будут заключаться в следующем. Исходя из области применения комбайна, устанавливаются

конкретные горно-геологические условия, задается схема расположения шнеков и средняя

скорость подачи. Система «комбайн - конвейер» с шагом Δα ступенчато поворачивается

в системе координат OXYZ. Для каждого угла αi=αi-1+Δα на основании приведенных

выше зависимостей рассчитываются значения Mo (средний уровень mo) и mв. В результате сравнения

этих величин (с учетом их знака) приходим к выводу: система приняла устойчивое

положение (Mo+Mв>0) или не стабилизировалась (Mo+Mв<0) и требуется рассмотрение ее следующего

положения при угле αi+1. Если при достижении αД условие

Mo+Mв>0 не выполняется, то при заданных горно-геологических и режимных параметрах система

«комбайн—конвейер» считается неустойчивой.

При исследовании устойчивости комбайна УКД методика была

реализована с использованием ЭВМ, что потребовало разработки специальной программы.

При этом в процессе расчета имитировалось разрушение однородного угольного пласта без

породных прослойкой и твердых включений, а коэффициент крепости породы почвы пласта

принят 3. Оценка коэффициента kп применительно к используемым шнекам составляла 0,15.

Взаиморасположение исполнительных органов задавалось в соответствии с двумя

рассматриваемыми схемами: I - опережающий шнек расположен у кровли пласта; II - у почвы.

В качестве основных варьируемых параметров принимались: Ар — сопротивляемость угля

резанию (200; 250; 300 Н/мм); vn — средняя скорость подачи (1; 2, 3; 4 м/мин); Нр -

расчетная мощность пласта (для схемы I - 0,9; 1; 1,07 м; для схемы - II - 0,9; 1,07; 1,2

м). При независимом переборе указанных уровней варьируемых параметров реализован

вычислительный эксперимент. Установлено, что при αД=3,6° в случае работы комбайна УКД

по схеме I устойчивое положение должно обеспечиваться для всех варьируемых значений Ар,

Нр и vn. Если машина работает по схеме II, то устойчивость системы «комбайн—конвейер»

проблематична при Нр=1,07 м, если Ар=310 Н/мм; vn>3 м/мин; при Нр=0,9 м, если Ар=250 Н/мм;

vn>3 м/мин и если Ар=300 Н/мм; vn>2 м/мин.

На основании сравнительного анализа полученных результатов

сделаны выводы. При дальнейшем совершенствовании машины целесообразно стремиться к

таким конструктивным изменениям, которые позволили бы сместить центр масс комбайна в

направлении завальной стороны. При возможности одновременной реализации двух схем работы

для комбайна УКД предпочтение следует отдавать схеме I. Набор режущего инструмента

на шнековых органах должен обеспечивать шахматную схему резания.

Рассмотренные в работе расчетная схема и методика могут быть использованы при оценке устойчивости очистных комбайнов со смещенным в забой корпусом, а результаты выполненного вычислительного эксперимента позволят более обоснованно устанавливать их рациональные режимы работы.

1. Григорьян Б. Р. Обоснование рациональных параметров системы комбайн - конвейер, обеспечивающих устойчивость выемочных машин со смещенным в забой корпусом: Автореф. дис,... канд. техн. наук.— М., 1980.— 232 с.

2. Бойко Н. Г. Теория устойчивости очистного комбайна со смещенным с конвейера корпусом // Разработка месторождений полезных ископаемых.— К-: Техніка, 1985.—Вып. 70.—С. 3—10.

3. ОСТ12.44.238—83. Комбайны очистные. Расчет на устойчивость. Методика / Минуглепром СССР.— М., 1983.—121 с.

4. Бойко Я. Г. Погрузочная способность удлиненных шнеков очистных комбайнов для тонких пластов // Изв. вузов. Горн, жури.—1982.—•№ 9.— С. 76—80.

5.РТМ 12.44.058—85. Комбайны очистные. Бесцепные системы подачи. Расчет параметров движителей. Методика // Мннуглепром СССР.—М., 1986.—26 с.

6. ОСТ 12.44.258—84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах. Методика / Минуглепром СССР.—М., 1984.— 107 с.