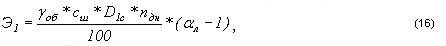

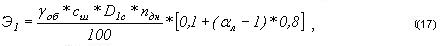

1.1 Годовые объемы добычи по новому и базовому вариантам определяются по формулам

где Qcyт - суточная вагрузка на очистной забой, т;

Тст - продолжительность отработки столба, сут;

Тосв - продолжительность освоения комплекса при перехода к отработке следующего столба до достижения расчетной среднесуточной нагрузки очистного забоя, сут.

При этом

где с - коэффициент извлечения угля, учитывающий его потеря при выемке в доставке; для тонких и средней мощности пластов равен соответственно 0,95 и 0,98;

Lст - длина столба, м;

L - длина лавы, м;

m – вынимаемая мощность пласта, м;

γ - плотность угля, т/м3.

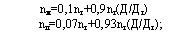

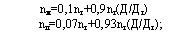

1.2 Продолжительность монтажа и демонтажа механизированных комплексов типов KМК-97, "Донбасс", КМ-87, КМ-87ДН и К1мКС может бять с достаточной для практики точностью рассчитана по зависимостям:

для комплексов КМК, ”Донбасс”

для комплексов КМ-87, КМ-87ДН, 1МКС

где nм, nд – продолжительность монтажа или демонтажа, сут;

nт – затраты времени на монтаж-демонтаж комплекса длиной Дт, сут;

Д – фактическая длина монтируемого или демонтируемого комплекса, м;

Дт – длина комплекса, м.

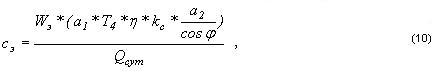

1.3 Суточная нагрузка на очистной забой, оборудованный одним выемочнвм комбайном со шнековым исполнительным органом, определяется следующим уравнением:

где n - количество смен работы лавы по добыче угля в сугки;

Т - продолжительность рабочей смены, мин;

Тп.з - суммарные нормативные затрат времени на выполняемые подготовительно-заключительные операции, мин/смен;

Тт.п - суммарные нормативные затраты на неперекрываемые технологические перерывы, продолжительность которых ае зависит от объема работ по выемке угля (взрывание в нишах и бутовых штреках), мин/смен, принимаются равными 3% длительности смены;

Т,н - время на устранение неполадок с машинами и механизмами комплекса оборудования очистного забоя, мин/смен; определяется по данным хронометражных наблюдений, а при проектных расчетах принимается равным 14% продолжительности смены;

Тп- суммарная продолжительность учитываемых организационно-технических простоев, мин/смен. По данным ЦНИЭИугля Тп составляет 10-15% продолжительности смены;

b - полезная ширина захвата выемочной машины, м;

Lм - машинная длина лавы (без учета суммарной длины ниш), м;

t,осн - нормативные затраты времени на выполнение основной операции по выемке угля с учетом сдерживающих факторов (например с учетом скорости крепления), мин/м;

tвсп – нормативные затраты времени на выполнение вспомогательных операции, мин/м;

tтп - суммарные нормативные затраты временя на неперекрываемые технологические перерывы, продолжитвльность которых зависит от объема работ по выемке угля (смена партии вагонеток, зарядка шпуров), мин/м;

Т,м - нормативные затраты времени на подготовку всех машин и механизмов лавы к выполнению следующего цикла, мин/цикл.

Значения Tпз, tвсп, tтп, T,м принимаются по ЕНВ или по данным методики [2].

Нормативаые затраты времени на выполнение основной операция во выемке определяются по формуле

где vп – рабочая скоростьподачи комбайна, м/мин.

Ориентировочно скорость подачи vп определяется по уравнению

где Руст – устойчивая мощность привода, кВт; для обдуваемых электродвигателей принимается в размере 60-70% часовой мощности, для электродвигателей с водяным охлаждением - 70-85% длительной с водяным охлаждением – 70-85% длительной мощности;

t – шаг линии резанья;

А – сопротивляемость угля резанью в зоне работы исполнительного органа комбайна, Н/м; А=Котж*А (здесь Котж коэффициент отжима);

vрез – скорость резанья, м/с.

При этом