На металлургических предприятиях Украины ежегодно образуется значительное количество разнообразных по физическим и химическим свойствам железосодержащих отходов, основным направлением утилизации которых является добавка их в аглошихту.

Ранее проведенные исследования работы аглофабрик показали, что практически на всех аглофабриках подготовка к спеканию аглошихт с повышенным содержанием железосодержащих отходов не соответствует современным требованиям окускования железорудных материалов.

Для получения качественного агломерата и обеспечения высокой производительности агломерационной машины аглошихта должна быть гомогенной по крупности, химическому составу и влажности. Но при использовании значительного количества железосодержащих отходов, в частности шламов, в многокомпонентных агломерационных шихтах образуются прочные комки слипшихся, слежавшихся (а зимой и смерзшихся) шламов, которые при подготовке аглошихт к спеканию не разрушаются. Эти включения в слое аглошихты плохо спекаются и являются центрами разрушения агломерата, что является причиной снижения производительности агломашин и ухудшения качества агломерата. Для подготовки железорудных компонентов шихты чаще всего на аглофабриках используются барабанные смесители, которые не обеспечивают качественного перемешивания материалов, а также не разрушают слипшиеся комки.

Таким образом, возникает необходимость совершенствования существующих на аглофабриках схем подготовки аглошихт с использованием эффективного оборудования для их гомогенизации. Основными требованиями для организации гомогенизации аглошихты и разработки соответствующего агрегата являются следующие факторы: крупность слипшихся комков шламов после разрушения должна быть не более 10 мм; через подготовительное оборудование должны пропускаться недробимые куски инородных материалов размером до 200ґ200 мм; тщательное перемешивание и рыхление шихтовых материалов; непрерывность работы агрегата с максимально возможной его производительностью, соответствующей производительности шихтового тракта; свободное прохождение материалов через агрегат при его остановке.

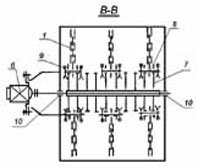

На кафедре руднотермических процессов и малоотходных технологий ДонНТУ разработана и освоена конструкция цепного роторного дезинтегратора-смесителя, схема которого приведена на рисунке 1.

Смеситель представляет собой горизонтальный цилиндрический корпус (3), в котором размещен ротор (2) с отрезками цепей (1). Корпус содержит загрузочный (4) и разгрузочный (5) патрубки. Ротор приводится в движение электродвигателем (6).

На роторе с равным шагом установлены диски (7), между которыми посредством штифтов (8) со шплинтами (9) закреплены отрезки цепей. Ротор установлен в корпусе в подшипниковых опорах (10). Загрузочный патрубок расположен на цилиндрическом корпусе таким образом, что одна его грань является вертикальной и касательной к цилиндрическому корпусу. Поток материалов движется в корпусе, касаясь его внутренних стенок, и обрабатывается периферийными участками цепей. Для повышения эффективности разрушения комков и кусков материала корпус по внутренней поверхности армирован металлическими прутками (11). Зазор между концами цепей и внутренней поверхностью гарнисажа минимален.

Рисунок - Схема цепного роторного дезинтегратора-смесителя.