(1)

(1)Матюха П.Г., Вицко А.В. (ДонНТУ, Донецк)

ИНЖЕНЕР: студенческий научно-технический журнал/ Донецк, ДонНТУ, 2004

В статье приведен анализ затрат, связанных с эксплуатацией режущего инструмента, разработана классификация инструментальной оснастки, обеспечивающая возможность повышения экономической скорости резания, т. е. снижение себестоимости операции.

В неавтоматизированном производстве механизированы только рабочие движения инструмента. Установка, настройка и замена инструмента, а также контроль за его состоянием осуществляются оператором или наладчиком. Автоматизация процесса обработки может быть достигнута только при применении специальной оснастки, обладающей всеми элементами, необходимыми для механизации процессов, связанных с эксплуатацией инструмента, таких как установка, настройка на размер изготовляемой детали, подналадка после размерного износа, замена по достижении износа по одному из критериев затупления, замена вследствие случайного выхода из строя (поломки) и т. д. Кроме того, должно быть обеспечено снижение себестоимости операции изготовления детали с учетом более высокой стоимости оборудования. Себестоимость операции выражает в денежной форме часть общественных издержек производства, включающую затраты на средства труда и заработную плату. Эти затраты отражаются формулой:

(1)

(1)

где

Q — полная себестоимость операции изготовления детали, грн.;

tР — продолжительность рабочего хода и дополнительных движений, зависящих от режима резания, мин;

Е — себестоимость станко-минуты, грн.;

tВ — продолжительность вспомогательной

работы, включающая время вспомогательного хода и не зависящая от режима

резания, мин;

tПР — продолжительность внеплановых

простоев, вызванных случайным выходом инструмента из строя или другими

причинами, зависящими от инструментальной оснастки, мин;

QИИ — плановые затраты, связанные с

износом инструмента и отнесенные к одной детали, грн.;

QП — прочие постоянные затраты на деталь, не зависящие от темпа операции, грн.

В себестоимости станко-минуты учитываются затраты на средства труда и заработную плату, которые остаются постоянными во времени и не зависят от темпа операции.

В формуле (1) переменная доля себестоимости, зависящая от инструментальной оснастки,

(2)

(2)

где П1 — плановые

потерн времени работы станка на установку и замену инструмента, мин;

П2 — плановые потери времени работы станка на наладку, подналадку или размерное регулирование инструмента, мин;

ЕИ — заработная плата наладчика за одну минуту, грн.;

SИ — затраты на амортизацию и заточку инструмента на период его работы без замены, т. е. за период стойкости, грн.;

ТП=Т/λ — продолжительность

работы инструмента без замены, мин; Т — стойкость инструмента по

принятому критерию затупления, мин;

λ — отношение длительности резания к длительности рабочего хода.

В формуле (1) постоянная доля себестоимости операции, не зависящая от инструментальной оснастки, QВ=tВE. Постоянная доля себестоимости зависит от конструкции механизмов станка и учитывает время вспомогательных ходов, время на установку и замену заготовок и т. д. Для снижения потерь времени, необходимо увеличение скорости вспомогательных ходов и сокращение времени на установку, закрепление и снятие детали.

Доля себестоимости, связанная с простоями оборудования, QПР=tПРE, частично зависит от инструментальной оснастки и связана со случайным (преждевременным) выходом инструмента из строя или неудовлетворительным формированием стружки. Сливная стружка, попадая на базы установки детали, препятствует автоматическому циклу работы станка.

В автоматизированном производстве оборудование должно работать со скоростью резания, обеспечивающей минимальную величину полной себестоимости обработки или ее переменной доли. Из формулы (2) следует, что переменная доля себестоимости зависит от режима резания, потерь времени на установку и замену инструмента, потерь времени на наладку инструмента на размер обрабатываемой детали, стоимости инструмента за период стойкости и его стойкости.

Зависимости составляющих переменной доли себестоимости операции от скорости резания можно представить в виде графиков (рис.1). Зависимость переменной доли себестоимости операции от скорости резания и качества инструментальной оснастки (кривая 4) имеет минимум при экономической скорости резания VЭК обеспечивающей минимальную себестоимость операции.

Рис. 1. Зависимость составляющих себестоимости операции от скорости резания [1]:

1–стоимость машинного времени обработки;

2–затраты на инструмент, его замену и наладку;

3–непроизводительные затраты, учитывающие постоянную долю себестоимости;

4–суммарная кривая

Скорость VЭК=V(T/TЭК)m, V и T – нормативные значения скорости резания и стойкости; ТЭК – экономическая стойкость, определяемая по формуле

(3)

(3)

гдеm – показатель степени в формуле V=CV/Tm.

Для многоинструментальных наладок с целью увеличения периода стойкости инструмента экономическую стойкость, рассчитанную по формуле (3), увеличивают: ТЭК.М=kТТЭК.М, где ТЭК.М — экономическая стойкость для многоинструментальных наладок; kТ — коэффициент увеличения стойкости инструмента. КТ=1,56/N0,2; N — количество инструментов в наладке.

При расчете себестоимости операции по формуле (1) время рабочего хода определяют с учетом экономической скорости резания. Из формул (1)—(3) следует, что снизить себестоимости операции можно созданием инструментальной оснастки, обеспечивающей повышение экономической скорости резания, и устройств, обеспечивающих снижение простоев оборудования, вызванных случайным выходом инструмента из строя и неудовлетворительного формирования стружки. В целях повышения экономической скорости резания инструментальная оснастка должна обеспечить:

Снижение простоев оборудования, связанных с внеплановым выходом инструмента из строя, обеспечивается:

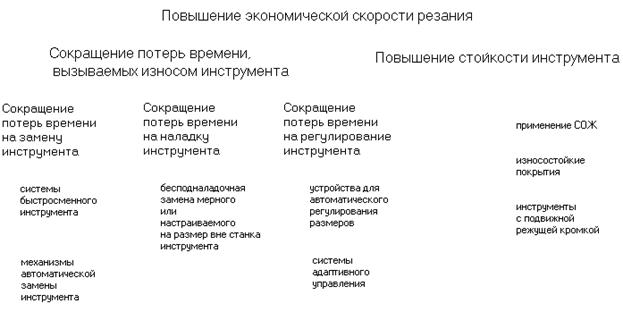

На основании анализа затрат, связанных с эксплуатацией режущего инструмента, разработана классификация инструментальной оснастки, обеспечивающая возможность повышения экономической скорости резания, т. е. снижение себестоимости операции. Укрупненная классификация такой оснастки приведена на рис. 2

Рис.2 – Методы и средства повышения экономической скорости резания [1]

Таким образом, из рисунка 2 видно, что сокращение потерь времени на замену инструмента приводит, в той или иной мере, к повышению экономической скорости резания, которое, в свою очередь, ведет к снижению себестоимости операции.

Список используемых источников:

1. Металлорежущие инструменты: Учебник для вузов по спецальностям «Технология машиностроения», «Металлорежущие станки и инструменты» / Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. – М.: Машиностроение, 1989. – 328 с.: ил.