Вицко А.В.,Горобец И.А. (ДонНТУ, г. Донецк, Украина)

Вицко А. В., Горобец И. А., Разработка конструкции силового датчика адаптивной системы управления токарного станка с ЧПУ./ ИНЖЕНЕР: студенческий научно-технический журнал/ Донецк, ДонГТУ, 2003. -№4. - 188 стр

Одним из направлений дальнейшего совершенствования парка современного металлорежущего оборудования с ЧПУ является оснащение его адаптивными системами управления, которые позволяют учитывать параметры и факторы технологического процесса механической обработки. Одним из элементов таких систем является датчик мгновенных значений усилий резания.

Датчик состоит из совокупности измерительных преобразователей, рис.1.

Рис. 1. Структура датчика обратной связи

Задача измерительного

преобразователя – переводить одну физическую величину в другую. В каждом

измерительном преобразователе используется какая-либо физическая

закономерность, функционально связывающая одну физическую величину с другой.

Для такой связи используют различные физические явления [1]:

Рассматривая физические процессы во всех известных измерительных преобразователях можно в каждом случае установить связь между входной и выходной величинами:

Отношение изменения выходной величины к изменению входной получило название – чувствительность измерительного преобразователя:

Чувствительность датчика в этом случае:

В машиностроении хорошие рекомендации имеют тензорезисторные преобразователи. Основой тензорезисторных датчиков является тензоэфект: при изменении длинны проволоки (проволочный тензорезистор) или фольги (ленточный фольговый тензорезистор) изменяется ее сопротивление.

Известно, что особенностью датчиков силы является малые величины деформации порядка 0,1-0,2% и для этих приделов погрешность тензорезисторов, гистерезис, нелинейность становятся минимальными, это позволяет повышать чувствительность датчиков.

Структурная схема любого тензорезисторного датчика силы представляет собой последовательность соединений трех измерительных преобразователей рис.2.

Рис. 2. Структурная схема тензорезисторного датчика силы

Особый интерес представляет собой механическая часть датчика – упругий элемент, а в особенности его место расположения в объекте управления (исследования).

Применительно к адаптивным системам управления токарными станками с ЧПУ, расположить упругий элемент в близи зоны резания (т.е. инструментальной головки) не предоставляется возможным. Особенность работы резцедержки такова, что при повороте инструментальной головки будит менять свое положение и измерительная часть датчика. В этом случае конструкция датчика требует использование токосьемника, который внесет нестабильность работы адаптивной системы управления из-за переменного сопротивления подвижных частей токосьемника.

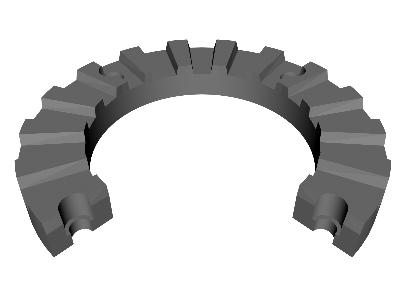

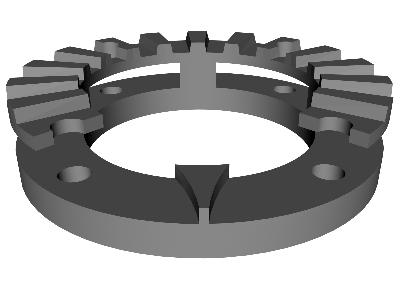

Одним из путей решения вопроса эффективного использования тензодатчика является размещение его упругого элемента на стыке узлов резцедержки и ее корпуса. В частном случае, при оснащении адаптивными системами токарных станков семейства 16К20 с ЧПУ, в качестве упругого элемента датчика может служить правая полумуфта, которая неподвижно закреплена на корпусе резцедержки, рис.3.

Рис. 3. Правая сцепная полумуфта резцедержки

Левая полумуфта узла привода поворотной резцедержки сцепляется с правой полумуфтой, при действии силы резания возникает крутящий момент, левая полумуфта давит на правую, зубья правой полумуфты испытывают напряжения изгиба, этот изгиб изменяет сопротивление тензорезистора.

Наиболее простым решением по конструкции упругого элемента является правая полумуфта с прорезью в зубе на щеку которой приклеен тензорезистор, рис.4. Это решение ведет к зависимости точности изготовления зубьев муфты и достоверности датчика, а именно, конструкция работает при условии, что все зубья муфты находятся в зацеплении, это соответствует высокой точности изготовления зубьев. В производстве такое решение обойдется большими затратами.

Рис. 4. Схема установки тензорезистора на щеку прорези зуба правой полумуфты

Изменяя конструкцию правой полумуфты, как показано на рис.5.

Рис. 5. Правая полумуфта резцедержки, используемая в качестве упругого элемента датчика

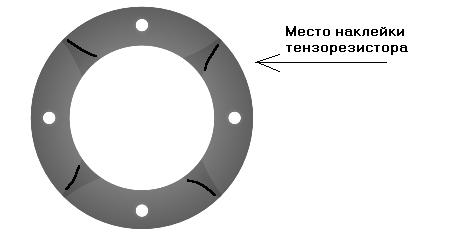

Наклейка тензорезисторов будит производиться на прорези корпуса правой полумуфты, как показано на рис.6.

Рис. 6. Схема установки тензорезисторов на прорези корпуса правой полумуфты

Предлагаемое решение позволяет исключить зависимость точности изготовления зубьев муфты и достоверности датчика.

В качестве измерительной схемы можно использовать стандартную мостовую систему измерения [2], рис.7.

Рис. 7. Мостовая измерительная система датчика

Список литературы:

1.Проэктирование датчиков для измерения механических величин / Под ред. А.П.Осадчего. -М.:Машиностроение, 1979.-480 с.

2. Болтян А.В., Горобец И.А. Теория инженерных исследований: Учебное пособие. - Севастополь: "Вебер", 2001.- 139 с., ил.