Колесопрокатный стан Выксунского металлургического завода.

Московский государственный институт стали и сплавов, факультет информатики и экономики, кафедра инновационного проектирования.

Ссылка на первоисточник: Официальный сайт Московского государственного института стали и сплавов (технологический университет). Факультет информатики и экономики. Кафедра инновационного проектирования.: http://ip.misa.ac.ru/Roll_Sta/s12_01.htm

Стан, введенный в эксплуатацию в 1974 г. (первая очередь в 1973 г.), является крупнейшим в мире и предназначен для производства цельнокатаных железнодорожных колес.

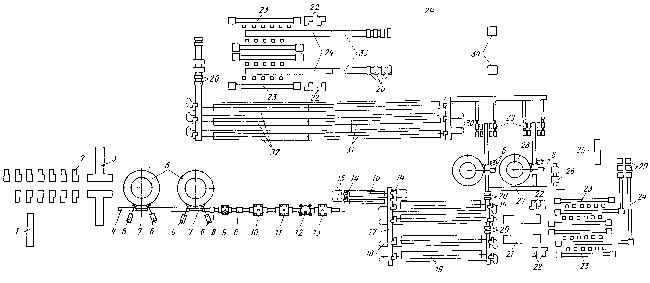

Оборудование цеха рисунке1 расположено в семипролетном здании с производственной площадью 116628 м2.

Рисунок1. Схема расположения основного технологического оборудования колесопрокатного стана п.1:

1 - наклонный рольганг, 2 - слиткоразрезные станки, 3 - агрегатные линии ломки слитков и взвешивания заготовок, 4 - механизм шагового перемещения заготовок, 5 - кольцевые нагревательные печи, 6 - машины загрузки-выгрузки заготовок, 7 - подъемные столы, 8 - камеры гидросбива окалины, 9 - обжимной 20-МН пресс, 10 - разгрузочный 50-МН пресс, 11 - формовочный 100-МН пресс, 12 - колесопрокатный стан, 13 - гибочный 35-МН пресс, 14 - навешиватели-сниматели, 15, 18 и 30 - крюковые конвейеры, 16 - камеры ускоренного охлаждения, 17 - рольганг, 19 - печи изотермической выдержки, 20 - штабелеры-разбиватели, 21 - стенд осмотра черновых колес, 22 - станки для ремонта колес, 23 и 26 - шаговые конвейеры подачи колес, 24 - конвейеры отгрузки, 25 - агрегат разборки и укладки колес в стопы, 27 - механизмы продольного и поперечного передвижения колес, 28 - кольцевые нагревательные печи под закалку, 29 - агрегаты вертикальной прерывистой закалки, 31 - отпускные печи, 32 - печи замедленного охлаждения, 33 - стенды осмотра и приемки колес, 34 - весы .

Общая масса основного технологического оборудования ~ 20000 т. Мощность электроприводов основного технологического оборудования прессопрокатного участка - 1968 кВт. Общая установленная мощность оборудования прессопрокатного отделения - 5181 кВт. Мощность цеха по вводу 27,5 МВт. Сортамент стана (годовые объёмы производства и доля отдельных профилей по проекту): Колеса магистральные цельнокатаные диаметром 950 мм (ГОСТ 9036-76) - 565 тыс. шт. (215,6 тыс. т) - 87 %; Колеса диаметром 1058 мм для тепловозов по ТУ 14-15-33-76 - 70 тыс. шт. (85,5 тыс. т) - 11 %; Колеса диаметром 1250 мм для электровозов - 15 тыс. шт. (12,5 тыс. т) - 2 %. Итого - 650 тыс. шт. (236,6 тыс. т). Производство колес диаметром 1250 мм не осваивалось. Химический состав колесной стали и технические требования определяются ГОСТ 10791-81. Оборудование прессопрокатной установки, камер ускоренного охлаждения и печей изотермической выдержки скомпоновано в единой технологической линии. При производстве колес диаметром 950 мм производительность прессопрокатного отделения 104 шт/ч. Все остальные участки рассчитаны на работу с промежуточных складов.

Для повышения пускового усилия увеличивают сопротивление обмотки вторичного элемента. Электропроводящая часть цилиндра замыкает в каждом пазу вторичного элемента только по одному нижнему (или верхнему) проводнику. Чтобы регулировать скорость линейного перемещения, рукоятку цилиндра вращают и увеличивают количество замкнутых в каждом пазу проводников. Сопротивление короткозамкнутой обмотки уменьшается, а скорость ЛАД возрастает. Чтобы расширить диапазон и плавность регулирования скорости, можно увеличить количество проводников, размещенных в каждом пазу магнитопровода вторичного элемента. Для работы ЛАД в номинальном режиме с наивысшим КПД достаточно замкнуть накоротко все проводники обмотки вторичного элемента электрической машины.

Мартеновский металл в холодном состоянии подают железнодорожными платформами на закрытый склад подготовительного отделения, обслуживаемый тремя 10-т электромостовыми кранами и двумя передаточными тележками. Склад слитков размещен в пролете площадью 3000 м2. Емкость склада 12000 т. Слиток двенадцатигранный с выпуклыми гранями: диаметр тела 554-485 мм, длина 2055 мм; диаметр прибыльной части 554-350 мм, длина 270-340 мм. Масса слитка 3500 ± 50 кг. Электромостовыми кранами и по наклонному рольгангу слитки подают к слиткорезным станкам. На участке в двух пролетах установлено 13 специальных слиткорезных станков модели 18А65 для порезки слитков на заготовки. Станки с четырьмя передними и четырьмя задними суппортами (на два резцедержателя каждый) работают в полуавтоматическом режиме и могут вырезать из слитка семь заготовок одновременно. На станке возможна установка круглых и 12-гранных слитков диаметром Ј 590 мм, длиной Ј 2800 мм и массой 2,5-4 т. Ширина реза 19 ± 2 мм, диаметр оставляемой шейки 160 ± 5 мм. Применяемый слиток разрезают для колес диаметром 950 мм на шесть, для колес 1058 мм - на пять и для колес 1250 мм - на четыре заготовки. Надрезанные слитки кранами подают на две параллельные агрегатные линии ломки слитков и подготовки заготовок. Из приемного желоба толкатель продвигает слитки к горизонтальному двухколонному гидравлическому слитколомателю с номинальным усилием на клин 4,15 МН, давлением рабочей жидкости 25-32 МПа, рабочим ходом клина 250 мм. Отломанные заготовки продвигаются на приемный рольганг, где их контролируют, разбраковывают по поверхностным дефектам, маркируют и взвешивают на платформенных весах грузоподъемностью Ј 1 т. Подготовленные заготовки комплектуют поплавочно на складе заготовок, площадь которого 1440 м2. Со склада заготовки подают двумя 50-т тележками и сталкивают на шагающий механизм передвижения заготовок с утопающими толкателями. Шаг перемещения 1 м, скорость 0,15 м/с, максимальная масса всех перемещаемых заготовок 14,4 т, давление рабочей жидкости в гидросистеме 5,5 МПа. С приемной плиты подъемного стола у окна загрузки заготовки пневмогидравлическими машинами загружаются в нагревательные печи. Печь № 1 оборудована двумя машинами загрузки-выгрузки грузоподъемностью 2 т. Часовая производительность машин загрузки-выгрузки печи № 1 - 120 заготовок. Максимальная скорость перемещения с грузом 0,8 м/с. Печь № 2 и другие нагревательные печи цеха оборудованы машинами загрузки-выгрузки грузоподъемностью 1 т для работы с заготовкой. Часовая производительность этих машин 120 заготовок. Максимальная скорость перемещения с грузом 1,23 м/с. Нагревательные печи № 1 и № 2 прессопрокатного отделения кольцевые с вращающимся подом, пятизонные. Наружный диаметр печи 30 м, внутренний - 18,4 м, ширина пода 4425 мм, высота рабочего пространства 1,63 м. Диаметры нагреваемых заготовок 515-575 мм, высота 247-586 мм, масса 474-952 кг. Печи работают на природном газе теплотой сгорания 34,4-35,2 МДж/м3. Газ сжигается в 63 комбинированных газомазутных горелках. Воздух подогревается в четырех секционных металлических рекуператорах до 350 °С. Угар составляет 2-2,5 %. Шлакоудаление сухое. Предусмотрено два режима работы кольцевых печей: 1 - последовательный, когда после нагрева в печи № 1 до 900 °С заготовки передаются в печь № 2, где нагреваются до температуры обработки 1220-1260 °С; 2 - параллельный, когда в каждой из печей заготовки нагреваются до 1200-1260 °С. Общее время нагрева заготовок і 5 ч. Максимальная производительность одной печи при параллельном нагреве заготовок 31, при последовательном 62 т/ч или 54 и 108 шт/ч соответственно.

Нагретые заготовки от печей подают на прессопрокатный участок и транспортируют между деформирующими агрегатами участка по рольгангам со скоростью от 0,1 до 2,0 м/с. Диаметр роликов 195 мм - на участке нагревательных печей до пресса усилием 20 МН и 550 мм - от пресса усилием 20 МН до участка ускоренного охлаждения. Шаг роликов соответственно 200 и 350 мм. Окалину с боковых и торцевых поверхностей заготовки удаляют водой высокого (20 МПа) давления в специальных камерах, установленных перед и за осадочным 20-МН прессом. Включение и отключение воды автоматическое. Время подачи воды до 5 с. В первой камере по четыре нижних и верхних сопла, во второй по шесть. Технологический: процесс получения колес включает шесть операций: предварительную осадку на гладких плитах, при которой взламывается трудноотделяемая окалина; осадку в плавающем кольце; разгонку пуансоном в кольце; формовку; раскатку; выгибку диска и прошивку центрального отверстия. Первая операция осуществляется на гидравлическом прессе с номинальным усилием 20 МН. Пресс четырехколонный вертикальный с верхним расположением рабочих и подъемных цилиндров. Движение подвижной траверсы - от плунжера рабочего цилиндра. Давление рабочей жидкости 27-32 МПа. Ход траверсы 1 м, скорость движения рабочая 60 мм/с, подъема и опускания 300 мм/с. Расстояние между колоннами в свету 1,7 м. Диаметр стола 1,3 м. Привод выдвижения стола гидравлический. Производительность пресса 124 шт/ч соответствует циклу в 29 с. Вторая и третья операции осуществляются на гидравлическом прессе с номинальным усилием 50 МН вертикальном четырехколонном с верхним расположением рабочего и подъемных цилиндров, нижним выталкивателем и выдвижным столом. Движение подвижной траверсы - от плунжера рабочего цилиндра. Давление рабочей жидкости 32 и 25 МПа. При 25 МПа развивается усилие 39 МН. Ход траверсы 1,2 м. Скорость движения траверсы: рабочая 60 мм/с, подъема и опускания 250 мм/с. Расстояние между колоннами в свету 2460 мм. Привод выдвижения стола и выталкивателя гидравлический. Пуанcoн на ось пресса подается шарнирным механизмом. Скорость передвижения штоков механизма центрирования технологического кольца: при подъеме 150 мм/с, при опускании 300 мм/с. Производительность пресса на двух операциях 106 шт/ч соответствует циклу в 34 с. Четвертая операция осуществляется при 1150-1200 °С на 100-МН гидравлическом прессе. Пресс вертикальный четырехколонный, с верхним расположением рабочего цилиндра, перемещающимся в обе стороны вдоль продольной оси пресса столом, нижним и верхним выталкивателями. Диаметр рабочего цилиндра пресса 2 м, диаметр подъемных дифференциальных цилиндров 500/300 мм, уравновешивающих дифференциальных цилиндров - 360/320 мм. Давление рабочей жидкости 32 и 25 МПа. При давлении 25 МПа развиваемое усилие составляет 78 МН. Пресс снабжен мультипликаторами до 38 МПа. При этом пресс развивает усилие до 120 МН. Ход траверсы 1 м, скорость опускания рабочая 60 мм/с, подъема и опускания 250 мм/с. Расстояние между колоннами в свету 2,6 м. Производительность пресса 106 шт/ч. Пятая операция осуществляется на шестивалковом колесопрокатном стане. Прокатка идет при горизонтальном положении колесной заготовки. Два наклонных (эджерных) валка обжимают обод колесной заготовки по ширине и раскатывают его по диаметру, два нажимных и два коренных валка формируют гребень и поверхность качения обода. Особенностью конструкции колесопрокатного стана является стационарная установка наклонных валков стана, коренных валков - на подвижной каретке. В таком колесопрокатном стане центр раскатываемого колеса перемещается в направлении противоположном совершаемому наклонными валками обжатию, чем уменьшается неравномерность обжатия колесной заготовки наклонными валками. Производительность стана 114 шт/ч. Время цикла прокатки 25 с; возможный сортамент прокатываемых колес по диаметру 600-1500 мм; максимальный (минимальный) катающий диаметр коренного рабочего валка 750 (675) мм, наклонного - 250 (225) мм, нажимного - 310 (280) мм. Угол наклона эджерных валков к горизонтальной плоскости в рабочем положении 35°. Главный привод наклонных и коренного валков - от трех 640-кВт электродвигателей типа МПС 640-700 (700 об/мин); частота вращения коренного рабочего валка 70-110 об/мин, наклонных - 175-240 об/мин; максимальный статический момент на валу коренного валка 41, наклонного - 27 кН·м. Давление рабочей жидкости в гидросистеме: высокое 16 МПа, низкое 6,3 МПа. Устройства загрузки-выгрузки: вылет стрелы - 3 м, время поворота стрелы 4 с, высота подъема механизма захвата 80 см, раскрытие клещей 78-208,4 см. Температура колесной заготовки перед прокаткой 1100-1150 °С, после прокатки 1020-1040 °С. Обод колеса прокатывается в калибре, образованном двумя наклонными и двумя нажимными валками. Материал наклонных валков - сталь У15ХНМ, 60ХН; коренных - чугун СШХН "С" группа VI, нажимных - графитизированная сталь. Допускается применение валков из стали 45. Перевалка осуществляется электромостовым краном. Норма времени на перевалку наклонных и нажимных валков 40 мин, на полную перевалку - 1,5 ч. Шестая операция (выгибка диска, калибровка обода и прошивка отверстия в ступице) осуществляется на гидравлическом прессе с номинальным усилием 35 МН. Пресс - вертикальный четырехколонный, с верхним расположением рабочего и прошивных цилиндров, нижним центральным выталкивателем и подвижным столом, перемещающимся в одну сторону вдоль продольной оси пресса. Подвижная и прошивная траверсы имеют общие подъемные цилиндры, дифференциальные плунжеры, которые одновременно являются плунжерами прошивных цилиндров. Давление рабочей жидкости 32 и 25 МПа. При давлении 25 МПа усилие пресса составляет 27 МН. Номинальное усилие прошивной системы 5 МН при давлении 32 МПа, 3,9 МН при 25 МПа. Перемещение прошивной траверсы относительно подвижной составляет 400 мм. Скорость прошивной траверсы 250 мм/с. Ход подвижной траверсы 1,2 м, скорость при рабочем ходе 60 мм/с, при подъеме и опускании 250 мм/с. Расстояние между колоннами в свету 2,13 м. Температура металла до выгибки 1020-1040 °С, после - 980-1000 °С. Производительность пресса 112 шт/ч, что соответствует циклу в 32 с. Горячую клеймовку колес ведут на 35-МН прессе. Материал штампов на прессах линии - сталь 20ХГСА. Допускается применение сталей 35 и 45, из которых стойкость штампов составляла 300-400 заготовок. Центрирующие оправки штампов изготовляют из стали 12Х5МА.

Колеса после клеймения поступают на участок ускоренного охлаждения. На участке установлены две проходные вентилируемые камеры ускоренного охлаждения длиной по 44 м и четыре проходные изотермические печи длиной по 117 м, оборудованные навешивателями-снимателями, подвесными крюковыми конвейерами. Навешиватели-сниматели гидропневматические. Давление масла 6,3 МПа, воздуха 0,4-0,6 МПа. Скорость поворота 15 град/с. Скорость подъема и опускания корзины и рычага 200 мм/с. Грузоподъемность навешивателя и крюковых подвесных конвейеров 1 т. Шаг подвесок 960 мм, шаг тяговой пластинчатой цепи 160 мм, максимальное тяговое усилие цепи 0,1 МН. Скорость перемещения цепи в камерах ускоренного охлаждения 0,8 м/мин, в печах изотермической обработки, отпуска и регулируемого охлаждения 0,2-1,0 м/мин. Температура колес на входе в печи изотермической выдержки 350-650 °С. Температура посада обеспечивается регулировкой скорости движения конвейеров камер ускоренного охлаждения от 1,3 до 2 м/мин. В первых зонах печи в течение 1,5 ч колеса нагреваются до 600-650 °С. В остальных зонах дают 3-ч выдержку при этой температуре. После изотермической обработки колеса двумя гидравлическими штабелерами (разборщиками) собирают в стопы по шесть и мостовыми кранами передают на промежуточный склад для охлаждения. Отделение предварительной механической обработки колес расположeно в двух пролетах, обслуживаемых четырьмя 10/5-т электромостовыми кранами. Охлажденные колеса подаются стопами поплавочно на механизированные конвейерные стенды осмотра и обмера. Черновые колеса ремонтируются обточкой на четырех специальных ремонтных станках КС-274, а также зачисткой наждачными кругами. Ремонту подвергают поверхности, не подлежащие последующей механической обработке. Станки КС-274 карусельные односуппортные, диаметр планшайбы 1400 мм, наибольший диаметр обрабатываемых колес 1250 мм; наибольший крутящий момент на планшайбе 9,2 кН·м, мощность главного привода 31 кВт, частота вращения планшайбы регулируется плавно от 8,7 до 104 об/мин, рабочие подачи составляют 0,5-2 мм за оборот планшайбы. Каждый станок обслуживается кантователем и 2-т консольным поворотным краном. Осмотренные, а также отремонтированные колеса подают на участок предварительной механической обработки. В составе участка четыре линии по шесть токарно-карусельных полуавтоматических станков 1Б502 в каждой линии. Станки четырехсуппортные с электрокопировальными устройствами. Наибольший диаметр обрабатываемого колеса 1058 мм; наибольший крутящий момент на планшайбе 25 кН·м, мощность двигателя главного привода 100 кВт; регулирование частоты вращения планшайбы бесступенчатое от 24 до 36 об/мин, рабочие подачи 27-36 мм/мин. Каждый станок оборудован двумя 1-т консольно-поворотными кранами для установки и снятия колес. На станке 1Б502 одновременно выполняются следующие операции: обработка поверхности качения; обработка внутреннего торца обода и гребня; подрезка и обточка наружной поверхности ступицы с наружной стороны колеса; подрезка торца и расточка цилиндрического пояска на внутренней поверхности обода с наружной стороны колеса. Обточку ведут чашечными твердосплавными резцами Т14К8. Колеса на участок предварительной механической обработки подаются шаговыми конвейерами: двумя длиной по 56 ми двумя - по 60 м. Каждый конвейер оборудован со стороны загрузки разбирателем стопы колес со стороны отгрузки - штабелером. Предварительно обработанные колеса отгружаются двумя продольными шаговыми конвейерами длиной 54 и 63 м, а передача в пролет закалочных печей - двумя поперечными шаговыми конвейерами длиной 20 и 40 м. Продольные конвейеры оборудованы со стороны отгрузки подъемными столами, а поперечные - штабелерами. Шаговые конвейеры - с гидравлическим приводом подъема и перемещений; давление рабочей жидкости 6,3 МПа, ход рамы 2 м; скорость хода рамы в рабочем режиме - 2,1 м/мин, при загрузке - 10 м/мин; высота подъема рамы - 40 мм, колеса - 20 мм; цикл подачи - 30 с. Со штабелеров поперечных конвейеров колеса электромостовыми кранами передаются на промежуточный склад.

С промежуточного склада колеса стопами задают в разборщик, откуда шаговым конвейером (подобным описанным выше) подают на продольный, а затем на поперечные механизмы перемещения колес (подобные механизму перемещения заготовок) к загрузочным окнам закалочных печей № 1 и № 2 кольцевого типа наружным диаметром 27 м с вращающимся подом. Печи работают на природном газе. Нагрев колес методический окислительный. Температура рабочего пространства печи по зонам: I - 860 ± 5 °С; II - 870 ± 5 °С; III-IV - 900 ± 5 °С; V - неотапливаемая. В каждой зоне колеса находятся і 20 мин. Общее время нагрева 1,7-2,0 ч. Колеса под закалку нагревают до 840-860 °С. Посадка и выдача колес из закалочных печей № 1 и № 2 - машинами загрузки-выгрузки грузоподъемностью 1 т. За каждой из закалочных печей расположен закалочный агрегат, включающий по четыре машины вертикальной закалки колес. Колеса к закалочным агрегатам подаются тележками со скоростью 2,12 м/с. Допускаемое подстуживание колес перед закалкой Ј 40 °С. При помощи манипулятора колесо кантуется в вертикальное положение и по наклонному рельсу закатывается в соответствующую закалочную машину. После центрирования колеса на планшайбе включается привод вращения с одновременной подачей охлаждающей воды на обод колеса. Частота вращения планшайбы с колесом 80-120 об/мин. Давление воды 30-70 кПа, расход - Ј 5 м3 на колесо. Температура закалочной воды регулируется в пределах 20-40 °С. Продолжительность закалки обода определяется углеродным эквивалентом (углерод плюс 1/4 марганца) и составляет от 220 с для Cэкв = 0,62-0,63 % до 90 с для Сэкв = 0,84-0,87 %. После закалки колеса транспортируются четырьмя передаточными тележками на 94-м отводящий рольганг и далее - на загрузочный рольганг отпускных печей. Три печи отпуска проходные длиной 117 м оборудованы крюковыми конвейерами. Температура колес на входе в печи і 300 °С. Температура по зонам печи для колес с продолжительностью закалки 180-220 с: I - 540 °С; II - 530 °С; III и IV - 510 ± 10°C; для остальных групп колес: I - 560 °С; II - 550 °С; III и IV - 530 ± 10 °С. Время пребывания колес в печи і 3 ч. После отпуска колеса входят в 100-м камеры регулируемого замедленного охлаждения, являющиеся продолжением отпускных печей. Скорость остывания колес Ј 150 °С/ч. Температура на выходе из камер регулируемого охлаждения Ј 260 °С. После камер замедленного охлаждения колеса по отводящему рольгангу общей длиной 65 м поступают на участок окончательной механической обработки. Рольганги, установленные на участках закалочных машин, отпускных печей оснащены ребристыми роликами длиной 1310 мм; шаг роликов 350 мм, диаметр дисков 550 мм, число - четыре. Скорость рольгангов регулируется в пределах 0,5-1,3 м/с. Пролет закалочных машин и отпускных печей обслуживается тремя 10-т электромостовыми кранами и одним 15-т электромостовым краном. Колеса, прошедшие отпуск, штабелируют в стопы и направляют на промежуточный склад, откуда подают на участок окончательной механической обработки в двух пролетах с шестью 10/5-т электромостовыми кранами (по три в пролете). В составе участка четыре линии по пять токарно-карусельных полуавтоматических станков 1Д502. Станки четырехсуппортные с электрокопировальными устройствами. Наибольший диаметр обрабатываемого колеса 1058 мм; наибольший крутящий момент на планшайбе 12 кН·м, мощность двигателя главного привода 55 кВт, регулирование частоты вращения бесступенчатое от 27 до 42 об/мин; рабочие подачи 28-83 мм/мин. Каждый станок снабжен двумя 1-т консольно-поворотными кранами для установки и снятия колес. На стане 1Д502 одновременно выполняются следующие операции: чистовая обработка круга катания; подрезка торца обода с внутренней стороны и обработка гребня; обточка наружной поверхности и торца ступицы с внутренней стороны; черновая расточка отверстия ступицы. Обработка ведется твердосплавными (из сплавов Т14К8 и Т15К6) резцами. Колеса на участок окончательной механической обработки подают четырьмя шаговыми конвейерами, а к стендам осмотра и приемки готовых колес - двумя 66-м шаговыми конвейерами. Конструкция указанных конвейеров подобна описанной выше. Колеса, требующие дополнительного ремонта на станках 1Д502 или КС-274, снимаются с конвейеров консольными кранами станков КС-274. Осмотр, проверку, испытания и приемку готовой продукции ведут согласно ГОСТ 10791-81 и методике контроля, разработанной заказчиками совместно с поставщиком. Принятые колеса мостовыми кранами отправляют на промежуточный склад, откуда принятые колеса двумя 15/3-т электромостовыми кранами передают на склад готовой продукции. Отгружают готовую продукцию двумя другими 15/3-т электромостовыми кранами.