Помимо санитарной очистки газовых выбросов перед выпуском их в атмосферу, в доменном производстве первостепенное значение имеет очистка технологическая. Доменный газ широко используют на металлургических предприятиях в первую очередь в качестве топлива. Во избежание засорения горелочных устройств и образования отложений в газопроводах доменный газ предварительно должен быть очищен от пыли.

§ 1. Характеристика доменного газа и колошниковой пыли

Доменный, или колошниковый, газ является побочным продуктом доменного производства. Это низкокалорийный газ, содержащий около 30—35 % горючих составляющих и большое количество балласта (азота и углекислоты). Поэтому использование его в высокотемпературных печах затруднено, а передача на значительные расстояния экономически невыгодна.

Основные параметры доменного газа. Состав и основные характеристики доменного газа зависят от состава шихты и хода плавки. Для интенсификации доменного процесса и сокращения расхода кокса существует много различных мероприятий, влияющих и на свойства доменного газа: повышение давления, температуры и влажности доменного дутья, обогащение дутья кислородом, вдувание в горн природного газа, мазута и т. п. В результате совокупного действия этих факторов, оказывающих в некоторых случаях противоположное влияние, в составе доменного газа повышается содержание водорода с одновременным уменьшением СО, вследствие чего теплота сгорания его изменяется мало и составляет около 3500— 4000 кДж/м3, а выход доменного газа снижается с 3800—4000 до 2000—2500 м3/т чугуна.

Ниже приведен примерный состав доменного газа:

| Компоненты | СО2 | СО | СН4 | Н2 | О2+N2 |

| Содержание1, % | 11,2/11,3 | 31,2/29,0 | 0,21/0,20 | 2,99/4, 30 | 55,1/55,2 |

1 - В знаменателе — при работе с повышенным давлением и комбинированным дутьем.

Температура доменного газа на выходе из печи обычно 300—350 °С.

Выход доменного газа из печей различного объема можно определить на основании удельного выхода и производительности печи по чугуну, исходя из следующих данных [2]:

| Объем печи, м3 | 1033 | 1513 | 2000 | 2700 | 5000 |

| Производительность, т/сут | 1720 | 2520 | 4350 | 5550 | 11500 |

Колошниковая пыль, ее вынос и свойства.

Доменный газ, образующийся в печи, всегда загрязнен колошниковой пылью, которая представляет собой смесь мелких частиц руды, кокса, агломерата, известняка и других материалов, загружаемых в доменную печь. Пыль образуется в результате механического измельчения материалов при их приготовлении, транспортировке, загрузке и истирании при движении в шахте печи.

Вынос пыли из печи обусловлен увлечением мелких частиц потоком газа, проходящим сквозь слой шихты, а также возгонкой некоторых элементов шихты в области высоких температур. При работе печей с нормальным давлением под колошником вынос пыли 50—60 г/м3, в отдельных случаях до 100 г/м3. При переводе печей на работу с повышенным давлением под колошником запыленность доменного газа уменьшилась до 15—20 г/м3, что в значительной мере объясняется снижением удельных объемов и скоростей газа в печи. Удельный выход пыли на 1 т чугуна составляет соответственно 50—150 и 25— 75 кг/т.

При выплавке передельного чугуна и работе с повышенным давлением под колошником пыль имеет следующий химический состав, %: 6,02 FeO; 12,9 Fe2O3; 13,8 Feобщ; 14,6 SiO2; 4,35 A12O3; 4,35 MgO; 11,85 CaO; 0,74 S; 3,75 MnO. Потери при прокаливании составляют 27,68%.

Гранулометрический состав пыли также зависит от многих факторов и может сильно колебаться. О примерном распределении частиц по размерам можно судить по следующим данным:

| Размер частиц, мкм | >200 | 200—100 | 100—60 | 60—20 | 20—10 | 10-1 | <1 |

| Содержание, % (по массе) | 34,5 | 12,3 | 19,0 | 25,0 | 7,5 | 1,65 | 0,05 |

Обработка этих данных показывает, что dm = 12 мкм.

§ 2. Схемы очистки доменного газа

Многие технологические потребители доменного газа (коксовые печи, горелки доменных воздухонагревателей и др.) требуют очистки газа до концентрации пыли не выше 10 мг/м3. Поэтому на металлургических предприятиях применяют, как правило, многоступенчатую очистку доменного газа, которая предусматривает обеспыливание его не менее чем в трех — четырех последовательно включенных аппаратах.

Грубая очистка газа предусматривает отделение наиболее крупных частиц (размером>0,1 мм). Ее осуществляют в сухих пылеуловителях диаметром 5—8 м, где выпадение твердых частиц происходит за счет гравитации и инерционных сил, возникающих при повороте газового потока на 180°. Пыль из пылеуловителя удаляется при помощи шнека, смачиваемого водой. В сухом пылеуловителе улавливают до 65—75 % всей пыли, содержащейся в газовом потоке, выходящем из доменной печи. Содержание пыли в газе после грубой очистки обычно не превышает 3—10 г/м3.

Полутонкая очистка газа позволяет осадить частицы пыли размером до 0,02 мм и очистить газ до содержания пыли в нем 0,6—1,6 г/м3. Полутонкую очистку осуществляют в аппаратах мокрого типа: форсуночных полых скрубберах и трубах Вентури. Доменные скрубберы работают со скоростями газа 1— 2 м/с при удельном расходе воды 3—6 дм/м3 газа. Проходящий через скруббер доменный газ охлаждается с 250—300 до 40— 50°С и полностью насыщается влагой. Степень очистки газа в скруббере не превышает 60—70 %.

После скруббера в большинстве случаев газ поступает в две — четыре низконапорные трубы Вентури, работающие со скоростью газов в горловине 50—80 м/с и удельным расходом воды 0,2 дм3/м3; в них завершается полутонкая очистка газа.

Тонкую очистку доменного газа с содержанием пыли в нем до 10 мг/м3 осуществляют в дроссельной группе или в мокром электрофильтре. Дроссельная группа представляет собой систему дроссельных клапанов разных диаметров, вводимую после полутонкой очистки в газовый тракт в качестве дополнительного сопротивления, обеспечивающего в доменной печи повышенное давление (рис. 25.1). Изменяя степень открытия клапанов большого диаметра, можно устанавливать в доменной печи требуемую технологическим процессом величину избыточного давления. Клапан меньшего диаметра служит для автоматического регулирования этого давления. Для снижения абразивного износа клапанов и коагуляции пыли к дроссельным клапанам подводят воду, разбрызгиваемую при помощи форсунок.

Практика работы дроссельных групп показала, что при достаточных перепадах давления и скоростях газа в клапанах до 200—250 м/с они являются высокоэффективным газоочистным устройством. Работая по тому же принципу, что и труба Вентури, дроссельная группа при перепаде давления более 20— 30 кПа снижает содержание пыли в газе до 5—10 мг/м3 при малой чувствительности к начальному содержанию пыли.

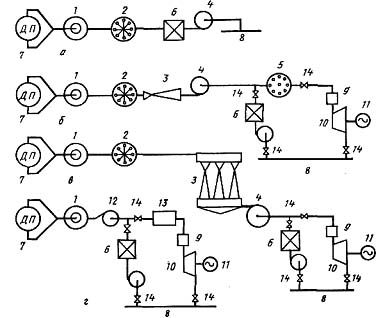

Использование дроссельной группы в качестве газоочистного аппарата позволяет при работе с повышенным давлением газа под колошником резко упростить и удешевить систему газоочистки (рис. 25.2, а).

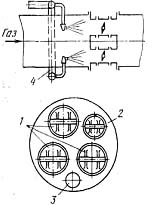

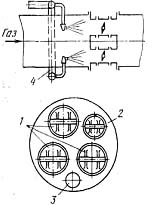

Рис. 25.1. Дроссельная группа: 1 — дроссельные клапаны грубой регулировки давления; 2 — дроссельный клапан тонкой регулировки давления; 3 — аварийное проходное отверстие; 4 — система орошения.

Основным недостатком тонкой очистки газа с использованием дроссельной группы является большая потеря давления, которая не восстанавливается даже частично (как это имеет место в трубе Вентури), что вызывает высокие энергозатраты. Кроме того, из-за возможных временных переходов доменной печи на работу с нормальным давлением в ряде случаев необходим аппарат тонкой очистки, резервирующий дроссельную группу.

В связи с широким внедрением на предприятиях черной металлургии газорасширительных станций, использующих потенциальную энергию доменного газа для выработки электроэнергии в газовых утилизационных бескомпрессорных турбинах (ГУБТ), применение дроссельных групп для тонкой очистки газа становится нерентабельным. Экономически целесообразнее использовать весь возможный перепад давления в ГУБТ, а для тонкой очистки газа применять аппараты, работающие с малой потерей давления, например мокрый электрофильтр типа ДМ (для тонкой очистки доменного газа). Дроссельную группу сохраняют лишь на случай выхода из строя ГУБТ (рис. 25.2, б). Таким образом, в зависимости от наличия или отсутствия ГУБТ на отечественных предприятиях применяют различные схемы очистки доменного газа.

Вследствие того что трубчатые электрофильтры типа ДМ работают недостаточно надежно, особенно при высоком давлении газа под колошником, была предложена схема с тонкой очисткой газа в скрубберах Вентури и использованием его энергии в ГУБТ (рис. 25.2, в). После блока из пяти — семи труб Вентури устанавливают центробежные скрубберы (каплеуловители), из которых газ отводится в ГУБТ и далее к потребителям.

Рис. 25.2. Схемы очистки доменного газа: а — при отсутствии ГУБТ,; б — при наличии ГУБТ с электрофильтром; в — при наличии ГУБТ без электрофильтра; г — при сухом пылеуловителе. 1 — сухой инерционный пылеуловитель; 2 — полый форсуночный скруббер; 3 — труба Вентури; 4 — каплеуловитель; 5 — мокрый электрофильтр; 6 — дроссельная группа,; 7 — доменная печь; 8 — коллектор чистого газа; 9 — подогреватель газа; 10 — ГУБТ; 11— электрогенератор; 12 — циклон; 13 — сухой электрофильтр или фильтр; 14 — задвижка. Как обычно, в качестве резерва к ГУБТ сохраняют дроссельную группу с центробежным скруббером. Данная схема характеризуется повышенной надежностью работы; недостаток—потеря части давления газа на преодоление гидравлического сопротивления скруббера Вентури.

По техническим условиям ГУБТ температура поступающего в них доменного газа должна быть 100—200°С. Между тем в случае мокрой очистки температура газа снижается до 30— 40°С и перед турбиной его приходится снова подогревать, сжигая часть газа. Поэтому чрезвычайно актуальной является сухая очистка доменного газа, при которой он будет поступать в ГУБТ с требуемой температурой.

В настоящее время ведутся работы по использованию для очистки доменного газа высокотемпературных механических фильтров и сухих электрофильтров.

§ 3. Вредные выбросы доменного производства и их очистка

Доменные цехи загрязняют атмосферу в основном пылью и оксидом углерода.

Рудный двор и бункерная эстакада.

На рудном дворе пыль выделяется при разгрузке вагонов, перегрузке руды грейферными кранами, подаче ее на бункерную эстакаду. Удельный выброс пыли на 1 т чугуна ориентировочно принимают равным: на рудном дворе 50 кг, бункерной эстакаде 22 кг при высоте выделений 6—15 м. Концентрация пыли на рудном дворе и бункерной эстакаде может достигать 1000 мг/м3. На новых металлургических предприятиях можно ожидать снижения удельных выбросов до 10 кг/т за счет разгрузки и транспортировки сыпучих материалов в закрытых разгрузочных узлах и закрытых галереях с объединением аспирационных систем и очисткой запыленных газов в крупных электрофильтрах.

Подбункерные помещения.

В доменных цехах существуют две системы подачи сырых материалов на колошник: скиповая, применявшаяся на старых печах, и транспортерная, применяемая в новых печах и обеспечивающая значительное снижение пылевыделений.

Наибольшее количество пыли выделяется в подбункерном помещении, где происходит выгрузка сырых материалов в вагон-весы и далее в скип. Пыль выбрасывается в атмосферу через окна и проемы для скипов и через выхлопные отверстия аспирационных систем при высоте выделений 10 м. Концентрация пыли в воздухе подбункерных помещений составляет около 500 мг/м3, в связи с чем на многих предприятиях кабина машиниста вагон-весов герметизирована. При транспортерной подаче сырых материалов условия работы в подбункерном помещении гораздо лучше.

Валовые выбросы в подбункерных помещениях для доменных печей различных объемов характеризуются следующими данными, кг/т чугуна:

Скиповая подача (Vд.п. < 2000 м3) - 0,8—1,2 0,09.

Транспортерная подача (Vд.п.>2000 м3) - 0,09.

Дисперсный состав пыли в подбункерных помещениях следующий:| Размер частиц, мкм | <13 | 13-52 | >52 |

| Содержание, % (объем.) | 25 | 65 | 10 |