ГРУППА: ТТР - 00б

ФАКУЛЬТЕТ: Горно-геологический факультет

МАГИСТЕРСКАЯ РАБОТА НА ТЕМУ: "Исследование статических контактных напряжений при взаимодействии шариков с деталями согласующего устройства пульсационного насоса"

НАУЧНЫЙ РУКОВОДИТЕЛЬ: канд. техн. наук Филимоненко Николай Тивериевич

oleyniktanya@rambler.ru oleyniktanya@rambler.ru

oleyniktanya@rambler.ru

Abstract

Abstract

|

| ПОИСК В ИНТЕРНЕТ | БИБЛИОТЕКА | БИОГРАФИЯ |

Известна технология бурения с внутрискважинной пульсирующей промывкой, создаваемой погружным пневматическим вытеснителем. При ее реализации в скважине поддерживается такой уровень промывочной жидкости, который сводит к минимуму ее поглощение.

Эксплуатация погружного пневматического пульсационного вытеснителя с погружным воздухораспределителем показала, что практически все отказы во время работы данного устройства вызваны заклинкой ответственных деталей системы "золотник-затвор" воздухораспределительного механизма. Визуальный осмотр показал недопустимо быстрый износ деталей контактирующих с шариками-фиксаторами. Кроме того, наличие в точках контакта пластических деформаций типа наклепа, свидетельствуют об их ударном происхождении. Главным аспектом повышения надежности пневматического вытеснителя с погружным воздухораспределителем является глубокое изучение динамики деталей, входящих в систему "золотник-затвор", во время работы устройства, позволяющее прогнозировать нагрузки в точках их контакта с шариками-фиксаторами и дающее возможность рекомендовать конструктивные особенности деталей, наиболее подвергающихся износу.

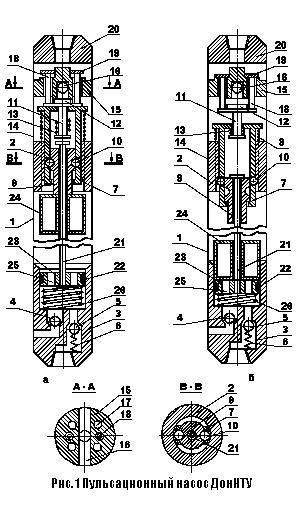

Пульсационный насос опускается в скважину вместе с буровым снарядом. При этом жидкость через клапан 4 заполнит внутреннюю полость корпуса насоса 1, которая представляет собой вытеснительную камеру. Поплавковый клапан 24 займет верхнее положение (рис.1а),так как он легче жидкости. Таким образом, в исходном положении выпускной клапан 19 открыт. Выпускной клапан 12 закрыт (за счет действиия пружины 8). Поплавковый клапан 24, упирается в спусковой золотник 9.

Работает насос следующим образом. При подаче воздуха в бурильные трубы от компрессора он пройдет через отверстие в переходнике 20, каналы 17 в клапанной коробке 15, зазор между ниппелем 2 и затвором 7 в полость корпуса 1. промывочная жидкость вытесняется на забой скважины через нагнетательный клапан 5. Поплавковый клапан 24 опустится вместе с жидкостью и перекроет осевые отверстия 25 поршня 22. проход воздуха через отверстия 25 прекратится. В вытеснительной камере начнет повышаться давление. Под действием сжатого воздуха поршень 22 опуститься вместе с тягой 21, спусковым золотником 9, затвором 7 и шариками-фиксаторами 10. Перемещение поршня 22 и затвора 7 вниз вызовет сжатие пружин 26 и 8. при этом клапаны 12 и 19 будут сохранять верхнее положение за счет давлении сжатого воздуха на клапан 12 снизу.

Двигаясь вниз, шарики-фиксаторы 10 достигнут конической расточки ниппеля 2 и войдут в нее. Освободится спусковой золотник 9, который под воздействием тяги 21 переместится вниз до упора в нижние буртики затвора 7 (рис.1б). Движение затвора 7 под воздействием поршня 22 будет продолжаться до момента, пока он своими внутренними буртиками не сожмет клапанную пружину 13.

Перестановка клапанов 12 и 19 воздухораспределительного механизма в нижнее положение произойдет, когда сила сжатия пружины 13 станет больше давления сжатого воздуха на клапан 12. Впускной клапан 19 закроется, а выпускной клапан 12 откроется и соединит вытеснительную камеру через выпускное окно 16 с атмосферой. Давление в ней понизится. По мере снижения давления в вытеснительной камере, она начнет заполняться через всасывающий клапан 4 за счет гидростатического давления столба жидкости в скважине. Пружина 26 разожмется и вернет поршень 22 и тягу 21 в верхнее исходное положение. Поплавковый клапан 24 всплывет вместе с жидкостью, упрется в нижний торец золотника 9 и переместит его вверх. Коническая проточка золотника 9 совместиться с шариками-фиксаторами 10. Последние войдут в эту расточку и освободят затвор 7, который под действием сжатой пружины 8 передвинется вверх. В процессе своего движения затвор 7 переставит клапан 12 и 9 в исходное положение. Клапан 12 перекроет выпускной канал 16, а клапан 19 откроет впускные каналы 17. Таким образом, завершиться рабочий цикл насоса.

Недостатки насоса:

• выхлоп сжатого воздуха будет происходить не в атмосферу, а под уровень жидкости, в результате чего повысится время заполнения вытеснительной камеры, и увеличится неравномерность подачи;

• жидкость, после заполнения вытеснительной камеры, попадает в бурильные трубы, расположенные выше насоса. В результате этого снизится величина силы давления сжатого воздуха на жидкость, когда она будет вытесняться из бурильных труб.

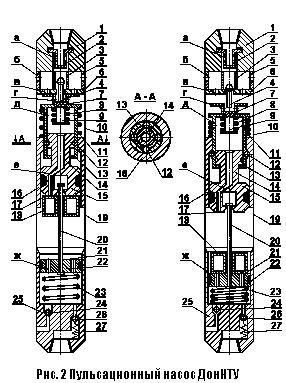

Следующей конструкцией пульсационного насоса была конструкция, разработанная в 1981 г. в горном институте ДонГТУ на кафедре «Технология и техника геологоразведочных работ», целью которой было устранение недостатков конструкции. Цель достигается тем, что нижний торец спускового золотника 14 снабжен поршневым элементом 15, установленным в рабочей полости над поплавковым клапаном.

Практика применения данной конструкции пульсационного насоса показала, что после сравнительно небольшого времени его работы, на деталях системы «золотник-затвор» воздухораспределительного механизма появляются локальные пластические деформации в виде наклепа. Причем степень развития деформации на различных деталях не одинакова. Причина этому – многоточечный динамический и статический контакты стальных шариков-фиксаторов 12, имеющих высокую твердость, с вышеназванными ответственными деталями воздухораспределительными механизмами. Развитие пластических деформаций нередко приводило к заклиниванию шариков фиксаторов и отказу механизма. Визуальный контроль вышедших из строя деталей позволял выявить только места локализации деформаций. Актуальными представляются работы, направленные на повышение надежности устройства.

Конструкция насоса состоит из собранных в одном корпусе двух клапанного воздухораспределительного механизма, согласующего устройства и собственно насоса.

Воздухораспределительный механизм включает в себя выпускной клапан 7, хвостовик 9 которого с пружиной 8 размещен в центральном клапане затвора 13 и выпускного клапана 4, расположенного в центральном отверстии клапанной коробки 6, соединенной с верхним переходником 1 посредством внутреннего3 и наружного 5 патрубков. В верхнем переходнике 1 установлен воздушный фильтр 2. В согласующее устройство входит опирающийся на пружину 11 затвор 13, соединенный с шариками-фиксаторами 12 и со спусковым золотником 14, жестко связанным с поршнем 15, расположенным в центральном канале ниппеля 16. Насосную часть образует клапанная коробка 25 с отверстиями для всасывающего 24 и нагнетательного 26 клапана.

Связывающим звеном между насосной частью и согласующим устройством является поплавковый клапан 18, скользящий по тяге 20 и взаимодействующий с поршнями 15 и 22. воздухораспределительный механизм, согласующее устройство и насосная часть соединены верхним 10 и нижним 19 патрубками.

Преимущества разработанного механизма

За счет того, что в отличие от предыдущей конструкции перемещение спускового золотника осуществляется действующей на поршневой элемент силой гидростатического давления столба жидкости, которая значительно больше выталкивающей силы поплавкового клапана, обеспечивается надежное переключение распределительного механизма и тем самым повышается эффективность работы насоса в целом.

Перечень решаемых в работе задач

Магистерская работа является частью работ, выполняемых кафедрой «Технология и техника геологоразведочных работ» по созданию технических средств для бурения скважин в осложненных условиях.

Детали согласующего устройства пульсационного насоса могут быть изготовлены из группы конструкционных сталей улучшаемых либо цементируемых или может быть выбрана группа инструментальных марок стали для холодного деформирования повышенной вязкости. В связи с тем что контактирующий с этими деталями шарик-фиксатор имеет твердость на уровне 60 НRC, то желательно чтобы детали системы «золотник-затвор» имели поверхностную твердость близкую к твердости шарика-фиксатора. Поскольку в процессе работы возникают ударные нагрузки, материал должен обладать при высокой твердости и достаточным запасом пластичных свойств.

Из конструкционных улучшаемых могут быть выбраны стали: 40ХН – 50ХН. Однако у них максимальная твердость на уровне 50 – 53 НRC обеспечивается только после закалки и низкого отпуска, в результате сопротивления ударным нагрузкам может оказаться пониженным. Для сталей улучшаемых получить высокую твердость поверхности 53 – 58 НRC при высоких показателях ударной вязкости или при высоком комплексе прочностных и пластических свойств можно, если после улучшения (закалка + высокий отпуск ?550 – 580 ?С) провести закалку с использованием нагрева токами высокой частоты, но это потребует изготовление специальных индукторов, форма которых должна быть максимально приближена к форме изготавливаемой поверхности.

Применение цементируемых сталей может обеспечить высокую поверхностную твердость примерно 57 – 62 единицы НRC в слое глубиной 1 – 2 мм при вязкой сердцевине. Однако это потребует проведение длительной дорогостоящей обработки: цементация с выдержкой не менее 10 часов, закалки и низкого отпуска. Стали: 20Х, 18ХГТ – 25ХГТ, 12ХН2А.

Из сталей инструментальных может быть выбрана сталь 6ХС которая предназначена для изготовления пневматических зубил, рубильных ножей. Данная сталь после закалки от температуры 840 – 860 ?С с охлаждением в масле и отпуске при температуре 240 – 270 ?С обеспечивает твердость 53 – 56 НRC при уровне ударной вязкости 20 – 24 Дж/см?.

Математическое описание динамики элементов системы "золотник-затвор" пневматического втеснителя

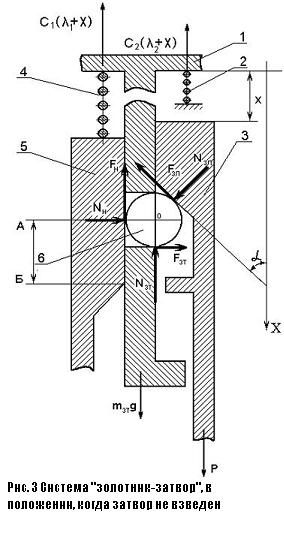

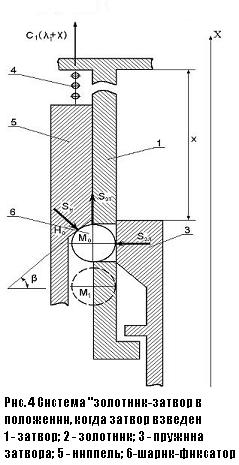

Визуальный осмотр элементов системы "золотник-затвор" пневматического вытеснителя, показал недопустимо быстрый и неравномерный износ конической и цилиндрической частей ниппеля 5 и золотника 3, контактирующих с шариками-фиксаторами 6. Кроме того, наличие в точках контакта пластических деформаций в виде наклепа, свидетельствует об их ударном происхождении. Таким образом, главным аспектом повышения надежности пневматического вытеснителя с погружным воздухораспределителем является изучение динамики деталей, входящих в систему "золотник-затвор", во время работы пневматического вытесни-теля. Это позволит прогнозировать нагрузки и напряжения в точках их контакта с шариками-фиксаторами и даст возможность выявить элементы конструкции, наиболее подверженные износу. Расчетная схема системы в положении, когда затвор не взведен, изображена на рисунке

При работе воздухораспределительного механизма динамика элементов системы "золотник-затвор" пневматического вытеснителя следующая.

На этапе нагнетания золотник 3 перемещается вниз за счет усилия P, приложенного к его хвостовику со стороны тяги. Вместе с золотником 3 перемещается затвор 1, опирающийся на заневоленную пружину 4. Связующим звеном между золотником 3 и затвором 1 являются шарики-фиксаторы 6. Пройдя расстояние АБ, последние входят в коническую расточку ниппеля 5. Произойдет размыкание связи затвора 1 с золотником 3, который получит возможность переместиться относительно затвора 1 до упора в его нижние буртики. Только после этого происходит открытие выпускного клапана (не показан) и выхлоп сжатого воздуха из вытеснительной камеры в атмосферу. Под действием гидростатического давления, жидкость поступит в вытеснительный цилиндр (начало этапа заполнения). Пружина 2 выпускного клапана разожмется, и реакция со стороны ее на затвор 1 исчезнет. При возвращении затвора 1 в исходное положение под действием силы упругости пружины затвора 4 происходит удар шариков-фиксаторов 6 по конической поверхности ниппеля 5 в точке H0, о чем свидетельствует наличие на ней локальных пластических деформаций в виде наклепа. Цилиндрическая поверхность затвора 3 будет предотвращать выкатывание шариков-фиксаторов 6 из конической расточки ниппеля 5. Таким образом, затвор 3 окажется во взведенном состоянии, аккумулировав энергию пружины 4, необходимую для перестановки клапанов.

В конце этапа заполнения за счет гидростатического давления жидкости на нижний торец поршня, жестко связанного с хвостовиком золотника 3, последний переместится вверх до момента, пока его коническая проточка совместится с шариками-фиксаторами 6. Шарики-фиксаторы войдут в эту проточку и освободят затвор 1. Затвор 1 при своем движении вверх под действием пружины 4 переставит клапаны воздухораспределительного механизма. Таким образом, завершится рабочий цикл пневматического вытеснителя с погружным воздухораспределителем.

Следует отметить, что поведение шариков-фиксаторов 6 вышеназванной системы во время ее работы существенно влияет на формирование нагрузок в местах контакта с шариками 6 деталей 1, 3 и 5. При этом весьма трудно, не выходя за рамки механики твердого тела, корректно учесть силу трения между шариками-фиксаторами 6 и деталями, с которыми они контактируют. Поэтому автором предложено и изучено три наиболее вероятных гипотезы их поведения:

Наибольшая сходимость результатов наблюдалась при выполнении расчетов для второй гипотезы поведения шариков-фиксаторов, поэтому она принимается за основу всех остальных расчетов.

Статические нагрузки в системе "золотник-затвор"

Впервые описана динамика элементов системы «золотник-затвор» пневматического вытеснителя и получена формула для прогноза усилий.

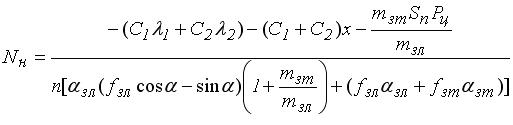

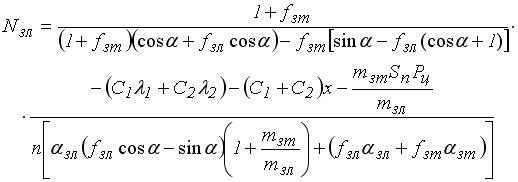

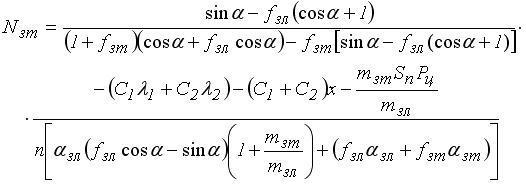

Аналитические выражения для расчета сил нормального давления со стороны шариков-фиксаторов 6 на ниппель 5 Nн, золотник 3 Nзл и затвор 1 Nзт позволяют прогнозировать зависимость этих сил от угла наклона a к вертикали конической расточки на золотнике 3 . Это дает возможность рассчитать угол a, при котором Nн, Nзл и Nзт будут максимально соизмеримы. Соизмеримость Nн, Nзл, Nзт обеспечивает равномерность силового воздействия со стороны шарика-фиксатора на контактирующие с ним детали.

Это выгодно в плане обеспечения равномерности износа деталей системы "золотник-затвор". Зависимости Nзт=f(a), Nзл=f(a) и Nн=f(a) приведены на рис. 5. Расчет проведен применительно к реальной конструкции: mзт =2.2 кг, mзл =0.6 кг, fзл= fзт = fн = 0.15, Sп =0.00363 м2, С1 =3500 Н/м, С2 =6300 Н/м, h1 =0.064 м, h2 =0.061 м. Значение координаты х в данном случае будет равно АБ и в расчете принималось 0.005 м.

Износ детали в большей степени определяют напряжения, возникающие при силовом воздействии на ее поверхности.

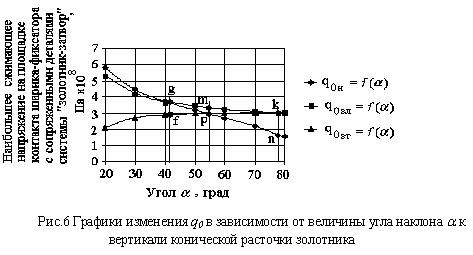

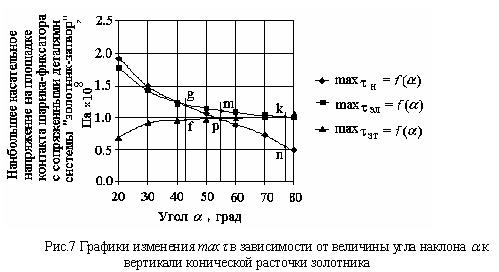

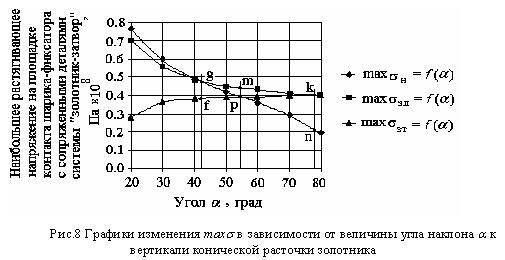

На рис. 6, 7 и 8 приведены соответственно графики изменения наибольшего сжимающего напряжения q0, наибольшего касательного напряжения max t и наибольшего растягивающего напряжения max o в зависимости от величины угла наклона a к вертикали конической расточки золотника 3. Эти параметры рассчитывались применительно к реальной конструкции. Из рисунков видно, что равенство контактных напряжений на ниппеле и золотнике (точка g), затворе и ниппеле (точка p) и золотнике и затворе (точка k) обеспечивается при углах a соответственно 42 0 ,54 0 и 78 0 . Причем при угле a = 78 0 равные контактные напряжения на золотнике и затворе будут минимальны. Минимальным будет и контактное напряжение на ниппеле (точка n).

Из вышеизложенного следует, что рациональное значение угла a, при котором обеспечивается выгодная для равномерного износа соизмеримость и минимизация напряжений в местах контакта шариков–фиксаторов с деталями системы "золотник-затвор" при статических нагрузках, составляет 78 0 .

Результаты расчета параметров q0, max t и max o, при воздействии наибольших нормальных давлений со стороны шарика фиксатора на контактирующие с ним поверхности ниппеля золотника и затвора при угле a = 78 0 приведены в табл. 1

Таблица 1

Значения q0, max t и max o, при воздействии наибольших нормальных давлений со стороны шарика фиксатора на контактирующие с ним поверхности ниппеля, золотника и затвора.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Перспективы дальнейших исследований

В перспективе возможны исследования не только статических, но и ударных нагрузок, которые также наблюдаются при работе пульсационного пневматического насоса.

Полученные рекомендации, касающиеся конструкционных параметров, учтены в конструкционной документации на пульсационный насос, документация готовиться к передаче заказчику.

|

| ПОИСК В ИНТЕРНЕТ | БИБЛИОТЕКА | БИОГРАФИЯ |