Большинство разведочных скважин проходится в условиях поглощения промывочной жидкости. В случае невозможности затампонировать поглощающий интервал проявляются дополнительные затраты на воспроизводство и доставку утерянного очистного агента или перекрытия проницаемой зоны обсадными трубами. Кроме этого, внезапное поглощение жидкости повышает вероятность возникновения аварий, поскольку не всегда ожидаемая глубина начала проницаемой зоны соответствует действительной. В результате снижаются технико-экономические показатели геологоразведочных организаций. Поэтому сегодня необходимы высокоэффективные ресурсосберегающие, безопасные и экологически чистые технологии и технологическое оборудование. позволяющее бурить в проницаемых зонах.

Опыт экспериментального, полигонного и промышленного применения показал [15], что призабойная пульсирующая промывка скважины (достаточно высоты столба жидкости 15-20 м) с использованием погружных пневматических вытеснителей весьма эффективна при бурении в проницаемых зонах. Причины этому следующие:

экономично, так как нет необходимости доставки на объект работ промывочной жидкости;

экологично, поскольку промывка скважины осуществляется естественным очистным агентом без специальных реагентов, практически весь спектр которых токсичен.

Однако отсутствие научных основ технологии и средств призабойной пульсирующей промывки привело к тому, что приведенные в этом плане работы не имели концептуальной направленности, носили бессистемный и эпизодический характер. Поэтому полностью реализовать ее возможности не представлялось возможным. Таким образом, необходим научный анализ современного состояния технических средств, теории и технологии призабойной пульсирующей промывки скважин, причем последний должен быть проведен методически правильно по специально разработанной структурной схеме, построенной на основе конкретных классификационных признаков. В настоящее время реализовано два конструктивных решения пневматических вытеснителей, предназначенных для создания призабойной пульсирующей промывки скважин в условиях поглощения промывочной жидкости.

Первое позволяет преобразовать энергию сжатого воздуха в энергию движущейся жидкости посредством механического элемента (поршня), который является проводником энергии. В этом случае сжатый воздух используется как привод к обычным поршневым насосам. Однако они не нашли широкого применения по следующим причинам.

сложность конструкции, вызванная необходимостью тщательной герметизации рабочих камер и применения собственной лубрикаторной системы для смазки трущихся поверхностей;

ненадежность золотниковых воздухораспределителей при работе в загрязненной среде.

-

Второе решение позволяет периодически передавать энергию сжатого воздуха непосредственно на вытесняемую жидкость без промежуточных звеньев. Из конструктивных соображений и условий надежности оно более предпочтительно.

Работы по созданию устройств, конструктивно реализующих второе решение, в разное время проводились в Уральской государственной горно-геологической академии [4] и Донецком национальном техническом университете (ДонНТУ) [14]. При непосредственном участии автора разработано большое количество устройств. Многие из них [5-10J апробированы в производстве [10].

Однако до настоящего времени они не были объединены в удобную для обзора структурную схему, позволяющую на основе конкретных классификационных признаков системно обобщить имеющиеся технические решения и наметить пути их совершенствования.

Вопросами классификации пневматических насосов занимались Ф. В. Кокради, К. А. Сенник, И. Л. Логов [2]. Ниже приводятся критерии, которые они использовали для их классификации.

В. Ф. Конради предлагал классифицировать все пневматические насосы по способу действия на четыре группы:- обыкновенные прямодействующие насосы;

- вытеснительные аппараты;

- инерционные аппараты:

- эрлифтные насосы.

В нашем случае способ действия как критерий не может быть приемлем, так как рассматриваемая группа относится только к вытеснительным аппаратам. К. А. Сенник классифицировал все конструкции пневмонасосов:

- по распределению воздуха;

- по характеру наполнения и вытеснения жидкости;

- по использованию отработанного воздуха.

И. Л. Логов считает, что принимать такие признаки в качестве классификационных нельзя, так как. по его мнению, они второстепенны. Однако для узкой группы насосов (в нашем случае - пульсационных) даже второстепенные факторы могут быть критериальными.

Из предложенных К. А. Сенником критериев для систематизации устройств, позволяющих создавать пульсирующую призабойную промывку, можно выделить только первый - по распределению воздуха, так как известные конструкции имеют клапанные, золотниковые и клапанно-золотниковые воздухораспределители.

Что касается характера наполнения, то во всех известных устройствах наполнение камеры происходит за счет гидростатического давления столба жидкости, а вытеснение имеет пульсирующий характер. Ни в одном из устройств отработанный воздух не используется.

И. Л. Логов вполне обоснованно предложил в качестве критерия для классификации принять самый существенный энергетический показатель - коэффициент полезного действия. По его классификации все пневматические насосы делятся на два типа:

1-й тип. Пневматические насосы, работающие с использованием части потенциальной энергии воздуха, что весьма выгодно в плане экономичности рабочего процесса.

2-й тип. Пневматические насосы, работающие без использования потенциальной энергии сжатого воздуха.

Известные пневматические вытеснители включают в себя устройства первого и второго типов. Все они содержат погружную вытеснительную камеру (одну или несколько) и способны создавать только пульсирующую промывку скважин.

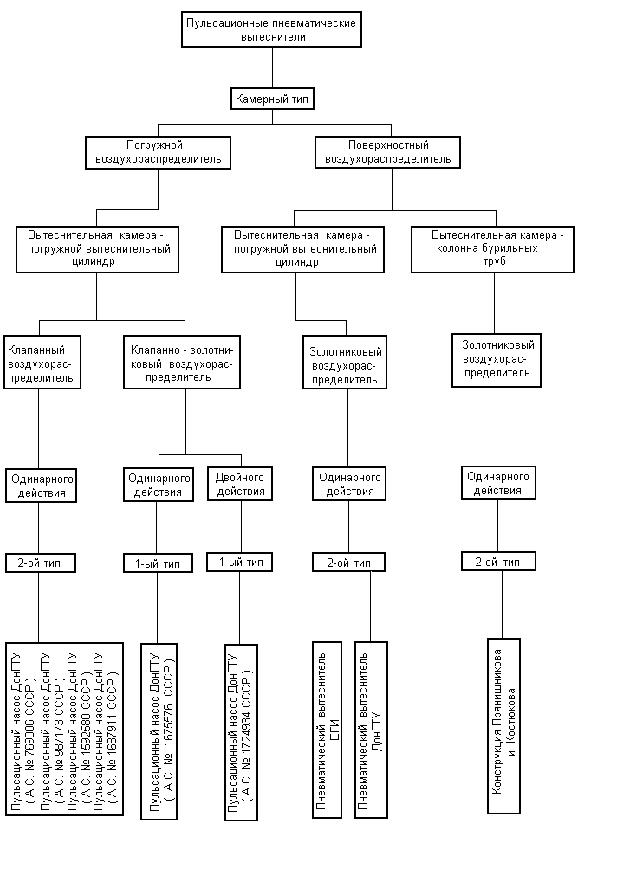

Проанализировав вышеназванные классификационные признаки пневмонасосов, в качестве признаков систематизации известных погружных пульсационных пневматических вытеснителей предлагается брать следующие:

1. Расположение воздухораспределителя в составе бурового снаряда:

- воздухораспределитель, установленный на поверхности [ 1, 13, 16];

- погружной воздухораспределитель [4- 9].2. Вид вытеснительной камеры:

- вытеснительная камера - погружной вытеснительнын цилиндр [4, 5-10, 14, 16];

- вытеснительная камера - колонна бурильных труб [1]3. Тип воздухораспределителя.

- клапанный [5-8];

- золотниковый [1,3, 16];

- клапанно-золотниковый [9. 10].4. Число этапов вытеснения за рабочий цикл:

- одинарного действия [1, 3.5-10,16];

- двойного действия [ 10].5. Экономичность устройства:

- 1-й тип - пневматические насосы, работающие с использованием частя потенциальной энергии воздуха [ 9, 10];

- 2-й тип - пневматические насосы, работающие без использования потенциальной энергии сжатого воздуха [1. 3, 5- 10, 16].

На рис. 1 приведена предложенная автором удобная для обзора структурная схема известных конструкций устройств, позволяющих создавать пульсирующую призабойную промывку скважин. Их можно разделить на четыре группы:

с воздухораспределителем, установленным на поверхности одинарного действия (три конструкции [1, 13, 16]);

с погружным двухклаланным воздухораспределителем одинарного действия (четыре конструкции [5-8]);

с погружным клапанио-зодотниковым воздухораспределителем одинарного действия (одна конструкция [9]);> с погружным клапанно-золотниковым воздухораспределителем двойного действия (одна конструкция [10]). Обзор погружных пневматических распределителей, проведенный по предложенной структурной схеме, позволил сделать следующие выводы.

По первой группе:

Наиболее перспективной является конструкция ДонНТУ [16], поскольку в ней устранено большинство недостатков, присущих остальным устройствам, входящим в эту группу. Общий недостаток устройств заключается а том, что установка воздухораспределителя на поверхности приводит к увеличению времени заполнения сжатым воздухом колонны бурильных труб и его выхлопа. Это увеличивает неравномерность подачи. В ходе проведенных научных исследований была научно обоснована и экспериментально подтверждена достаточность интенсивности промывки скважин [12] и разработана методика ее прогнозирования [13]. Испытания показали эффективность пульсирующей промывки скважины и возможность визуального контроля моментов конца вытеснения и заполнения вытесннтельной камеры по четко выраженным колебаниям стрелки манометра, установленного в нагнетательной сети. Кроме этого, был теоретически обоснован и практически реализован способ контроля динамики столба жидкости при бурении скважины. позволяющий сигнализировать момент начала паления уровня жидкости и скважине непосредственно в процессе бурения [I3].

По второй группе:

Наиболее перспективным может быть устройство [6] при условии повышения надежности работы воздухораспределительного механизма. С целью повышения надежности пульсационного насоса [6] были проведены исследования, направленные на изучение динамики деталей воздухораспределительного механизма [11]. Результаты их положены в основу проектирования данных устройств.

По третьей группе:

Использование расширения сжатого воздуха повысило к. п. д. насоса, но за счет усложнения его конструкции. Кроме этого клапанно-золотниковый и воздухораспределитель требует высокой точности изготовления и надежен при работе в загрязненной среде. Поэтому для обеспечения возможности эксплуатации насоса такой конструкции необходимо было решить вопрос снижения вероятности нахождения зашламованной жидкости в месте установки насоса. Другими словами, нужен метод, обеспечивающий возможность прогнозировать и регулировать локализацию шлама вместе установки вытесни тельной камеры. Такой метод был разработан [15, 17].

Общим недостатком устройств первой, второй и третьей групп (одинарного действия) являются:

1. Неравномерность подачи промывочной жидкости на забой. Промывка забоя осуществляется только в течение одной половины цикла работы насоса - на этапе нагнетания. В течение второй половины рабочего цикла при заполнении внутренней полости насоса жидкостью производится без промывки.

2. Внезапное падение уровня жидкости может привести к обвалу стенок скважины и прихвату колонкового набора. Поэтому нужно обеспечить оперативную сигнализацию падения уровня жидкости в скважине и быстрое переключение на прямую промывку скважины с целью размыва прихваченной части бурового инструмента.

Проведенные научные исследования подтвердили достаточность интенсивности промывки такими устройствами. Применительно к вышеназванным трем группам устройств научно обоснована минимально необходимая скорость пульсирующего восходящего потока жидкости [16]. Теоретически обоснован и практически реализован способ контроля динамики столба жидкости при бурении скважины, позволяющий сигнализировать момент начала падения уровня жидкости в скважине непосредственно в процессе бурения [18]. Устройство, входящее в четвертую группу, позволит снизить неравномерность подачи, но конструктивно оно сложно.

Таким образом, результаты исследований. Конкретизацию направления которых дал научный обзор погружных пульсационных пневматических вытеснителей, поведенный на основе приведенных выше структурной схемы, представляют научные основы технологии и средств призабойной пульсирующей промывки скважин. Последние конкретизированы в готовящейся к защите докторской диссертации автора.

БИБЛИОГАФИЧНЫЙ СПИСОК - 1. Костюков Н.Н., Прянишков В.Е. Новый способ промывки забоя скважины при безопасном бурении // Бюл. ОНТИ МГ и ОН ССР. Вып. 2. 1958. С.17 - 30.

- 2. Логов И.Я. Пневматические насосы. М.: Машгиз, 1962. 207 с.

- 3. Неудачин Г.И., Бажутин А.Н. Бурение скважин с очисткой забоя воздухом в геологоразведочных партиях Уральского геологического управления // Информ. Бюл. № 1 (13). 1959. С. 45 - 54.

- 4. Неудачин Г.И., Бажутин А.Н., Шолохов Л.Г. Опыт применения пневматических и гидравлических погружных насосов пля промывки скважин в процессе бурения. М.: Госгеолтехиздат, 1962. 215 с.

- 5. Пульсационный насосный агрегат А.с. 769086 СССР МКИ 4F04B47/00/ Неудачин Г.И., Пилинец В.И., Клименко П.Д.; Опубл. 7.10.1980, БИ № 8.

- 6. Пульсационный насосный агрегат А.с. 987173 СССР МКИ 4F04B47/00/ Неудачин Г.И., Пилинец В.И., Малахов В.С., Филимоненко Н.Т.; Опубл. 7.01.1983, БИ № 1.

- 7. Пульсационный насосный агрегат А.с. 1592580 СССР МКИ 4F04B47/00/ Неудачин Г.И., Неудачин А.Г., Валитов Г.Н., Куракин И.М.; Опубл. 15.09.1990, БИ № 34.

- 8. Пульсационный насосный агрегат А.с. 1687911 СССР МКИ 4F04B47/00/ Каракозов А.А., Блинов В.И., Филимоненко Н.Т., Русанов В.А.; Опубл. 30.10.1991, БИ № 40.

- 9. Пульсационный насосный агрегат А.с. 1675576 СССР МКИ 4F04B47/00/ Филимонко Н.Т., Русанов В.А., Каракозов А.А., Чаленко А.А.; Опубл. 7.09.1991, БИ № 33.

- 10. Пульсационный насосный агрегат А.с. 1724934 СССР МКИ 4F04B47/00/ Филимонко Н.Т., Русанов В.А., Каракозов А.А., Равилов И.В.; Опубл. 7.04.1994, БИ № 13.

- 11. Филимонко Н.Т. К вопросу повышения надежности пульсационного насоса // Известия Донецкого горного института. Вып. 1 (7). Донецк, 1998. С. 75 - 79.

- 12. Филимонко Н.Т. К расчету минимальной необходимой скорости пульсирующего восходящего потока жидкости // Сборник научных трудов НГАУ. № 6, том 4. Днепропетровск, НГАУ, 1999.

- 13. Филимонко Н.Т., Комарь П.Л. К вопросу прогнозирования интенсивости призабойной пульсирующей промывки применительно к неньютоновской жидкости // Совершенствование техники и технологии бурения скважин на твердые полезные ископаемые. 1993. Вып. 16. С. 40 - 49.

- 14. Филимонко Н.Т. О возможности применения пульсирующей промывки при бурении глубоких скважин // Сборник научных трудов ДонГТУ. Серия горно-геологическая. Вып. 11. Донецк, ДонГТУ, 2000. С.54 - 58.

- 15. Филимонко Н.Т. О возможности прогнозирования локализации шлама по длине столба жидкости за время рейса бурения при призабойной пульсирующей промывки скважин // Научный сборник Национальной горной академии Украины. Вып. 4. Днепропетровск, 2000. С. 86 - 88.

- 16. Филимонко Н.Т., Пилипец В.И. Некоторые результаты производственных испытания технологии бурении скважин с применением погружного пневмонасоса. Донецк, ДПИ, 1984. 10 с. - Деп. В УкрНИИНТИ 12.10.1984. № 1734 Ук. 84.

- 17. Филимонко Н.Т., Поцепаев В.В., Кивалин Д.В. Алгоритм метода прогнозирования локализации шлама при призабойной пульсирующей промывке скважин // Сборник научных трудов ДонГТУ. Серия горно-геологическая. Вып. 28. Донецк, ДонГТУ, 2000. С. 66 - 69.

- 18. Филимонко Н.Т., Поцепаев В.В., Курдюков Д.В. Результаты теоретического обоснования способа контроля динамики столба жидкости при бурении скважин // Сборник научных трудов Дон ГТУ. Серия горно-геологическая. Вып. 11. Донецк, ДонГТУ, 2000. С.28 - 29.