Томашов Н.Д., Чернова Г.П. Теория коррозии и коррозионностойкие конструкционные сплавы. М.: Металлургия, 1986, 359с. / стр. 109 - 118

Глава V.

ВЛИЯНИЕ МЕХАНИЧЕСКИХ ФАКТОРОВ НА ПРОЦЕСС КОРРОЗИИ

Многочисленные конструкции,

работающие в условиях агрессивных растворов или атмосфер, часто подвергаются

коррозионно-механическому разрушению под совместным воздействием коррозионной среды и механических факторов. Наличие механических напряжений в металле,

лежащих в упругой области или связанных с деформацией решетки, безразлично внутренних

или приложенных извне, растягивающих, сжимающих или сдвиговых, влияет на коррозионное

поведение металла вследствие двух основных причин: Коррозионное растрескивание — это разрушение металлов и сплавов

при одновременном воздействии коррозионной среды и растягивающих механических напряжений, приводящее к

ускоренному образованию коррозионных трещин. Оно наблюдается для многих металлов и сплавов:

углеродистых и низколегированных сталей, нержавеющих сталей, сплавов меди, алюминия, титана, магния и др.

Различные аспекты явления коррозионного растрескивания усиленно изучаются и обобщены в ряде трудов [51, 96, 99, 114—123].

Интенсивные исследования в этой области, несомненно, связаны с многочисленными случаями коррозионного

растрескивания промышленных металлических конструкций. Например, выход из строя оборудования вследствие

коррозионного растрескивания, для коррозионно-стойких сталей типа 18CrlONiTi,

широко используемых в качестве конструкционного материала в химической и других отраслях промышленности,

составляют по американским данным [23,7] и по японским 38 % [123].

Теория коррозионного растрескивания

Коррозионное растрескивание под напряжением возможно только при совместном действии коррозионной среды

и растягивающих напряжений. В отсутствие одного из этих факторов коррозионное растрескивание не

происходит, несмотря на повышение уровня напряжений или агрессивности среды. Трещины,

как правило, развиваются, в общем, по плоскостям, близким к направлениям, перпендикулярным

основным растрескивающим напряжениям. Правда, наличие

внутренних микронапряжений и неоднородность структуры металла может в большей или меньшей степени

изменять простой линейный ход трещины.

Коррозионная трещина развивается как по границам зерен (что характерно для менее напряженного состояния),

так и транскристаллитно, что особенно характерно для коррозионного растрескивания и усталости. При

коррозионном растрескивании нормально пластичные металлы подвергаются ярко

выраженному хрупкому разрушению.

Hесмотря на многочисленные исследования проблемы коррозионного растрескивания, из-за сложности этого явления,

многообразия факторов, влияющих на него, представления о механизме коррозионного растрескивания неоднозначны.

По адсорбционной теории, развиваемой Г. Улигом, процесс коррозионного растрескивания объясняется ослаблением

межатомных связей в напряженном состоянии сплава при адсорбции анионов раствора, происходящей преимущественно

на подвижных дислокациях или других несовершенствах структуры.

Это приводит к снижению поверхностной энергии и облегчает разрыв межатомных связей металла. На основе этой

теории объясняется специфичность сред, вызывающих коррозионное растрескивание, действие коррозионной защиты.

Согласно адсорбционной теории П. А. Ребиндера, зарождение трещин — концентраторов напряжения, приводящих к

коррозионному растрескиванию, может происходить в результате расклинивающего действия поверхностно-активных

веществ при адсорбции их в микро щелях на поверхности металла.

Некоторые исследователи считают, что причиной коррозионного растрескивания углеродистых и нержавеющих сталей,

титана и его сплавов может быть поглощение водорода у вершины развивающейся трещины, которое приводит к

локальному охрупчиванию металла.

Однако объяснение коррозии под напряжением аустенитных сталей преимущественно явлением водородной хрупкости,

по-видимому, не всегда оправдано.

Установлено, например [51, с. 256], что внешняя катодная поляризация снижает склонность к коррозионному растрескиванию,

только при более сильной катодной поляризации происходит коррозионное растрескивание сталей. Водородное охрупчивание,

несомненно, играет важную, но не исключительную роль при коррозионном растрескивании нержавеющих сталей и титановых

сплавов, так как в условиях активного растворения (при депасснвации в острие

трещины) идет интенсивное наводороживание этих сплавов.

Наиболее общей и более экспериментально обоснованной представляется электрохимическая теория, согласно которой основным

фактором развития трещины является ускоренное анодное растворение металла в ее основании.

Зарождение трещин в металле при наложении растягивающих напряжений, как правило, происходит в средах, которые

вызывают локализованную коррозию.

Обычно это соответствует пассивному состоянию, однако, при условии, когда пассивность нарушается, например,

механическим напряжением. Схематически коррозионная трещина представлена на рис. 32.

Развитие ее можно рассматривать как электрохимический процесс, сильно

интенсифицированный наложенными напряжениями, т. е. как работу коррозионной пары с малоизоляризуемым анодом, вследствие непрерывной депассивации

вершины трещины (рис. 33).

Катодом такой пары является боковая поверхность развивающейся трещины и частично внешняя поверхность образца.

Эффективным анодом является вершина трещины. 13 процессе пластической деформации сталей, склонных к коррозионному растрескиванию, в вершине

коррозионной трещины вследствие более напряженного состояния происходит непрерывная депассивация. Вершина трещины находится в активном состоянии,

и металл растворяется интенсивно.

Процесс коррозионного растрескивания можно представить следующим образом.

Первичный концентратор напряжений (который в высокопрочном материале не может легко релаксировать), возникающий на поверхности напряженного

растяжением образца металла, вследствие какого-либо несовершенства структуры может вызвать нарушение пассивности в этой точке и развитие

повышенной скорости химического или (в электропроводных средах) электрохимического растворения. Если растягивающие напряжения не очень велики

и скорость пассивации в данных условиях значительна, т. е. если линейная скорость пассивации превосходит линейную скорость развития трещины,

то пассивация в этой точке возобновляется, и ускорение коррозионного роста трещины не происходит. При обратном соотношении вершина трещины все

время остается в активном состоянии. Поэтому, а также благодаря локализации напряжений в вершине трещины, в этой точке атомы металла имеют

максимальную энергию и с большей легкостью переходят в раствор.

Можно полагать, что в зоне вершины трещины местное увеличение внутренней энергии будет соответствовать смещению потенциала металла в

отрицательную сторону на десятки милливольт. Было установлено (рис. 34), что при коррозионном растрескивании наблюдается очень сильное снижение

анодной поляризуемости и увеличение анодного тока [124].

Резко локализованный процесс растворения поддерживает острогу трещины на атомарном

уровне, а следовательно, максимальную концентрацию напряжений в ее вершине. В этом случае коррозионная трещина будет непрерывно развиваться,

однако в микро масштабе ее развитие идет не непрерывно. Растворение атомов в вершине трещины является как бы электрохимическим надрезом зерна

или структурного блока, что происходит со сравнительно небольшой линейной скоростью. В некоторый момент этот надрез реализуется последующим

хрупким разрывом блока пли зерна с очень большой линейной скоростью, но с возможной задержкой движения на следующем блоке или зерне, затем опять

с более медленным электрохимическим его надрезом и т. д. Н микромасштабе развитие трещины будет происходить вполне плавно до тех пор, пока

чередование электрохимических надрезов и механических разрывов не участится настолько, что перейдет в лавинное хрупкое разрушение оставшегося

сечения образца. Несомненно, что при этом сопутствующими процессами, усиливающими развитие трещины и коррозионное растрескивание будут: В связи с невозможностью проанализировать влияние различных факторов на коррозионное растрескивание всех металлов и сплавов,

подверженных этому виду коррозионного разрушения, рассмотрим в качестве примера коррозионностойкие стали.

Влияние приложенных напряжений. Установленная закономерность между приложенным напряжением и логарифмом времени до

разрушения выражается линейной зависимостью и показывает, что при наличии коррозионной среды не существует предельных уровней напряжений, ниже

которых не происходит коррозионное растрескивание [51, с. 254].

Состав сталей. Влияние одного из основных легирующих компонентов коррозионностойких сталей — никеля на устойчивость их

к коррозионному растрескиванию в хлоридных растворах неоднозначно. При содержании никеля как низком (< 1 %), так и высоком (> 40 %) стали

устойчивы к коррозионному растрескиванию, а в пределах 1—40 % Ni они подвержены коррозионному растрескиванию. При этом минимум стойкости к

коррозионному растрескиванию приходится на наиболее распространенные аустенитные хромоникелевые стали, содержание 18 % Сг и 8—10 % Ni (рис. 35).

Н. Д. Томашов [123] объясняет влияние концентрации никеля на стойкость сталей к коррозионному растрескиванию изменением фазового состава сплавов.

Стали, содержащие < 1 % Ni, имеют чисто ферритную структуру, а с высоким содержанием никеля — чисто аустенитную. Основной причиной (возможно не

единственной) хлоридного коррозионного растрескивания нержавеющих сталей, содержащих от 1 до 40 % Ni, является принципиальная возможность образования

двухфазности (a+Y) В структуре стали. Как следует из анализа диаграммы состояния системы Fe—Сг—Ni, в хромоникелевых сталях и при довольно высоком

(35—40 %) содержании Ni (особенно в условиях деформации или напряженного состояния) возможно присутствие выделений феррита.

Возникновение раздела между a- и b фазами и, соответственно, образование над этой границей более дефектной пассивной оксидной пленки может быть

основной причиной возникновения концентратора напряжений по этому месту. Дальнейший рост коррозионной трещины идет по границе a- и b фазе

реализуется только при одновременном наложении растягивающих (раздвигающих эту узкую зону) механических напряжений.

Благоприятное влияние высоких концентраций никеля (>45 %) на стойкость к коррозионному растрескиванию сталей с 20 % Сг в работе [122] объясняли

иначе, полагая, что при больших содержаниях никеля в сплаве энергия дефектов упаковки возрастает, и это приводит к образованию ячеистой

(замкнутой) структуры дислокаций, при которой перестают существовать преимущественные направления растворения и развития трещины.

Увеличение содержания хрома обычно повышает стойкость сталей к коррозионному растрескиванию. Чисто хромистые нержавеющие стали не склонны к

коррозионному растрескиванию.

Марганец и медь, как правило, отрицательно влияют на стойкость, сталей против коррозионного растрескивания. Однако известны данные о том, что

добавка марганца или замена им части никеля в аустенитных нержавеющих сталях 18Cr8Ni, 16Cr20Ni не изменяет их коррозионную стойкость к

растрескиванию [122].

По данным многих авторов молибден повышает чувствительность сталей к коррозионному растрескиванию [51, с. 255]. При исследовании сталей 20Сг20Ni,

содержащих 0,1—4,5 % Мо, было отмечено, что наибольшая склонность к растрескиванию проявляется у сталей с 1,5 % Мо [104, с. 243].

Углерод, входящий в твердый раствор, как правило, повышает, а азот снижает, стойкость сталей к коррозионному растрескиванию [104, с. 243].

Положительное действие углерода связывают с образованием ячеистой структуры дислокаций, а отрицательное действие азота — с образованием

копланарных дислокаций. Однако действие углерода и азота может быть связано также и с влиянием их на превращение и выпадение различных фаз в

нержавеющих сталях.

Следует отметить, что выводы о влиянии легирующих элементов сделаны, в основном, по результатам испытаний сталей в 42 %-ном кипящем растворе

MgCl2. Поэтому они не обязательно должны соответствовать другим коррозионным средам.

На склонность сталей к коррозионному растрескиванию существенно влияет среда, характер и концентрация катионов и анионов раствора

(особенно хлоридов), наличие и концентрация кислорода и других окислителей, рН раствора. Увеличение концентрации хлоридов снижает стойкость

сталей к коррозионному разрушению в растворах, содержащих хлориды. Было установлено [96, с. 195, с. 208], что аустенитная нержавеющая сталь

12Х18Н10Т в растворах хлористого магния, а также в перегретом и конденсирующемся паре, растрескивается тем быстрее, чем больше концентрация

кислорода в растворе. В отсутствие кислорода в этих условиях сталь не подвергалась коррозионному растрескиванию.

Электрохимическая защита. Было показано, что небольшая катодная поляризация электрохимически защищает сталь от

коррозионного растрескивания. Однако при увеличении катодной поляризации время до растрескивания уменьшается, что связано с водородным

охрупчиванием стали. Катодную защиту целесообразно применять раньше, чем образуются тонкие начальные трещины, т. е. накладывать катодную

поляризацию перед наложением напряжений или одновременно с погружением детали в электролит.

В некоторых случаях для предотвращения коррозионного растрескивания, наоборот, применяют анодную защиту. Высокую устойчивость к коррозионному

растрескиванию анодной поляризации отмечали для сталей 18Cr8Ni и 24Сг20№ в 10 н. H2SO4+0,5H. HC1 при 30 °С [20, с. 127] для стали

0,6C3Cr8Mn8NiW в 10 %-ной Na2SO4 при 50 °С [122].

X. Графеном и Д. Кюроном [41, с. 132] описана анодная защита крупной установки из углеродистой стали для получения водорода электролизом воды

(40 000 м3/ч водорода). Электролит в ячейках — 5 н. КОН при 80 СС.

Коррозионностойкие сплавы. Как отмечалось выше, наиболее устойчивы по отношению к коррозионному растрескиванию

аустенитные сплавы с высоким содержанием никеля (порядка 45 %), а также ферритные высокохромистые стали, не содержащие никеля. Указывается на

высокую коррозионную стойкость высокочистой хромомолибденовой стали 26 Сг 1 Мо (0,002 % С, 0,008 % N) при испытании на коррозионное растрескивание

в кипящем 45 %-ном MgCl2. Эта сталь не разрушалась в течение 1200 ч, в то время как аустенитные стали 18 Сг 10 Ni и 18Crl2Ni3Mo разрушались через

2 и 4 ч соответственно [125].

Трудности в применении ферритных, чисто хромистых нержавеющих сталей заключается в их недостаточной пластичности при обычных температурах

(хладноломкости). Устранение хладноломкости этих сталей возможно при снижении содержания в них примесей внедрения (<0,003 % С; <0,01 % N).

Несмотря на значительные технологические трудности, их промышленное производство освоено в ряде развитых стран [126].

Для устранения межкристаллитного коррозионного растрескивания, которое можно трактовать как ускоренную растягивающими напряжениями МКК, необходимо

на границах зерен максимальное устранение обеднения хромом, отсутствие выделений недостаточно стойких включений и примесей (фосфор, сера и др.).

Для этого следует снижать содержание углерода, азота, фосфора, серы и др., вводить карбидообразующие компоненты, выполнять оптимальную

термообработку.

Уменьшение внутренних растягивающих напряжений в поверхностном слое сплава снижает склонность к коррозионному растрескиванию. Известно, что в

некоторых случаях, даже в отсутствие внешней нагрузки, коррозионное растрескивание сплавов может возникать на основе реализации внутренних

растягивающих напряжений, как например, в случае деформационной латуни. Снятие внутренних напряжений возможно соответствующей термической

обработкой. Склонность к коррозионному растрескиванию может быть также в значительной мере снята созданием в поверхностном слое сжимающих

напряжений, например, дробеструйным наклепом поверхности деталей [96, с. 274].

Изменение состава среды. Значительное повышение устойчивости к разрушениям этого вида в теплоэнергетических установках

достигается удалением кислорода из воды. Введение ингибиторов в коррозионную среду также используют в целях борьбы с коррозионным растрескиванием

этих установок [96, с. 180].

Изменение состава поверхностного слоя. Отмечено, что азотирование стали 18 Сг 10 Ni 0,05 С сильно повышает время до

растрескивания [104, с. 256]. Показано, что сплошные или почти сплошные никелевые покрытия, как гальванические, так и полученные контактным

осаждением, обеспечивают защиту от хлоридного и щелочного коррозионного растрескивания аустенитных нержавеющих сталей [96, с. 408]. Образование

«белого» слоя толщиной 15—30 мкм при механической обработке (скоростном резании) закаленной стали ШХ15 значительно повышает стойкость ее к

коррозионному растрескиванию в 3 %-ной NaCl, что объясняется более высокой коррозионной стойкостью этого слоя и наличием в нем значительных

остаточных напряжений сжатия [104 с. 261].

Усталость металлов — это хрупкое разрушение их в результате образования трещин меж- и транскристаллитного характера при

одновременном воздействии коррозионной среды и переменных (циклических) напряжений, обычно не превышающих предел упругости.

При воздействии коррозионной среды усталостное разрушение металла, как правило, происходит гораздо быстрее, чем в вакууме или сулои атмосфере

при одинаковой интенсивности циклических напряжений. При этом любое наложенное напряжение может вызвать разрушение, если только число циклов

окажется достаточно высоким (рис. 36). Из рисунка видно, что при одновременном воздействии коррозионной среды и циклических напряжений истинного

предела усталости не существует (т. е. кривые «напряжение — время до разрушения» не выходят на горизонталь).

Коррозионно-усталостное разрушение металлов и сплавов наблюдается при эксплуатации валов гребных винтов пароходов, рессор автомобилей, морских

и рудничных канатов и т. п. Коррозионная усталость сплавов и сталей происходит в ряде водных сред: в пресной, морской воде, в конденсатах

продуктов сгорания и различных химических средах.

В процессе коррозионной усталости металла сначала на отдельных участках его поверхности происходит накопление упругих искажений кристаллической

решетки за счет увеличения плотности дислокаций; затем появляются субмикроскопические трещины в тех объемах металла, где в процессе массового

скольжения отдельных блоков достигается критическая плотность дислокаций, и наконец происходит перерастание микротрещин в макротрещины. При

этом по одной из них, наиболее интенсивно развивающейся, происходит хрупкое разрушение [127].

Ускорить воздействие агрессивной среды, особенно содержащей поверхностно-активные вещества (ПАВ), можно адсорбцией ПАВ, вызывающих расклинивающее

действие по микро щели. Если в коррозионном процессе возможно образование водорода, то водород может легко диффундировать в металл. Охрупчивание

металла в зоне предразрушения (в глубине трещины) также ускорит разрушение. При пластической деформации возможно ускорение диффузии водорода в

металл по зонам плоскостей сдвигов. Охрупчивание металла под действием водорода объясняют блокированием движения дислокаций атомарным водородом,

внедрившимся в решетку металла.

Агрессивность среды значительно влияет на коррозионно-усталостную прочность. Например, для сплавов алюминия Д16 и В95 предел усталости при

испытании в воде снижается на 30—46 %, а в 3 %-ном детворе NaCl в 4—5 раз [128, с. 7]. Между стойкостью к коррозионной усталости, коррозионной

стойкостью и прочностью на растяжение прямой зависимости нет. Например, хромоникелевая сталь 14Х17Н2, несмотря на более высокую коррозионную

стойкость по сравнению со сталью 45, в напряженном состоянии в 3 %-ной NaCl имеет практически, от же предел усталости [128, с. 694].

В качестве мер, предупреждающих коррозионную усталость, возможно применение катодной и анодной защиты, ингибиторов, покрытий, обработки

поверхности.

Процесс коррозионной усталости в электролитах является механо электрохимическим. Поэтому можно использовать электрохимическую защиту. Так, при

наложении катодной поляризации при испытании низкоуглеродистой стали на коррозионную усталость в 3 %-ной NaCl наблюдалась полная защита стали от

общей коррозии и повышение предела усталости до значений, близких к пределу усталости на воздухе [7, с. 263]. Использование цинкового протектора

или анодных металлических покрытий (Zn, Cd) позволяет также значительно повысить предел коррозионной усталости канатной проволоки в морской воде.

Катодные металлические покрытия (Sn, Pb, Си и др.) достаточно эффективны только в случае их сплошности.

Для легко пассивирующихся сплавов можно применять и анодную, защиту, обеспечивающую поддержание пассивного состояния. Этот метод может быть

успешно использован для углеродистых и, особенно, коррозионностойких сталей в окислительных средах [51, с. 295].

Ингибиторы, в частности бихромат Na2Cr2O7, уменьшают коррозионную усталость углеродистой стали в водопроводной воде, в растворе NaCl.

Эффективна обработка поверхности металла, приводящая к созданию в поверхностном слое напряжений сжатия, например, дробеструйная обработка

роликами (прогладка, прокатка) или химическими способами (азотирование, цементация). Наилучшие результаты дает 1 комбинированная защита:

дробеструйная обработка поверхности и цинковое покрытие или цинковый протектор.

Различают, по крайней мере, пять характерных случаев коррозионно-механического разрушения

металлоконструкций, отличающихся своеобразием воздействия механического фактора:

1)Общая коррозия напряженного металла (не сопровождаемая хрупким разрушением);

2)Коррозионное растрескивание;

3)Коррозионная усталость;

4)Коррозионная кавитация;

5)Коррозионная эрозия (коррозионное истирание, фреттинг).

При коррозионных растрескивании и усталости основное воздействие

механического фактора определяется действием растягивающих напряжений первого рода, т. е. напряжений

макромасштабных, уравновешиваемых в объемах, соизмеримых с размерами детали. Для разрушений типа кавитации

основную роль играют напряжения второго рода, т. е. микронапряжения, уравновешивающиеся в пределах

элементов структуры металлов. При эрозии или истирающей коррозии характерно воздействие напряжений

третьего рода (субмикромасштабных), уравновешивающихся в пределах элементов кристаллической решетки.

Механическое воздействие в этом случае распространяется, главным образом, на поверхностные слои атомов структуры металлов

или оксидные пленки.

1. Общая коррозия напряженного металла

1)сообщения металлу добавочной энергии и в результате

этого некоторого понижения его термодинамической стабильности;

2)нарушения сплошности пассивных пленок, т. е. снижения их защитных свойств.

Можно полагать, что влияние напряжений на понижение

термодинамической стабильности металла сравнительно невелико. Эксперименты показывают, что

даже наиболее сильно нагартовывающиеся в процессе деформации металлы, как, например,

холодно деформированная сталь типа 18Cr8Ni, при максимальных обжатиях (более 70 %) в процессе

отжига давала положительный тепловой эффект порядка 4,2 - 8,4*103 Дж/кг [113], что на основании

термодинамических расчетов будет соответствовать разблагораживанию равновесного электродного

потенциала на 1,2—2,5 мВ. Такое незначительное изменение равновесных электродных потенциалов,

учитывая также, что последние далеко не всегда однозначно характеризуют скорость коррозии, позволяет

полагать, что влияние напряжений в металле на ускорение равномерной коррозии лишь в малой

степени определяется уменьшением термодинамической стабильности металла. Нарушение сплошности

пленок при деформации металла или возникновение менее совершенных защитных пленок на деформированных

поверхностях, может гораздо в большей степени влиять на установление скорости коррозионного процесса.

Как правило, наличие напряжений, как растягивающих, так и сжимающих, несколько увеличивают скорость

равномерного коррозионного процесса [7, 114].

Деформационный металл обычно быстрее растворяется в кислотах, чем отожженный. Считают, например, что

наиболее напряженные участки корпуса и обшивки морских кораблей (низколегированные стали) страдают от морской воды больше.

Таким образом, в условиях, когда совместное воздействие коррозионного и механического фактора не приводит к

направленной локализации разрушения, влияние механического фактора на увеличение скорости коррозии и

разрушение конструкции не очень существенно и часто может перекрываться влиянием

других факторов. Наоборот, обсуждаемые ниже процессы коррозионного растрескивания и коррозионной

усталости, когда под влиянием коррозионной среды происходит локализация механического разрушения,

приводящая к очень быстрому разрушению конструкции, являются важнейшей научно-инженерной

проблемой современности. Как известно, в условиях коррозионного растрескивания, также как и

коррозионной усталости, наступающее разрушение даже для пластичного металла по внешним проявлениям аналогично хрупкому излому.

2. Коррозионное растрескивание

Рис. 32. Схема коррозионной трещины:

1 — направление основных растягивающих напряжений; 2 — трещина, заполненная электролитом и продуктами коррозии;

3 — защитная пленка — катод коррозионной пары; 4 — перемещающаяся вершина трещины;

5 — максимально напряженная область металла (зона предразрушения)

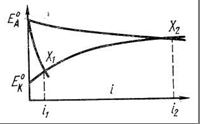

Рис. 33. Поляризационная диаграмма коррозионной пары для пояснения электрохимического механизма коррозионного растрескивания [7]:

EAХ2 — катодная кривая; EAX1 — анодная кривая для данного металла при отсутствии растягивающих напряжений (высокая анодная поляризуемость);

EKX2—анодная кривая для вершины трещины при наличии растягивающих напряжений (низкая анодная поляризуемость);

i1 и i2 — плотности коррозионного тока при отсутствии и наличии растягивающих напряжений соответственно

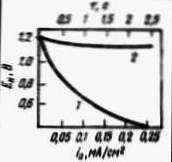

Рис. 34. Анодная поляризация сплава МА2-1 (4.5А1, ZnO*6Mn,. Mg — ост.) при непрерывном возрастании тока со скоростью 0,1 мА/(см2-с) [124]:

1 — без напряжения; 2 — в период развития коррозионной трещины. Испытания в растворе 20 г/л КгСг2О7 + 35 г/л NaCl

1) наводороживание поверхности металла в вершине трещины и водородное охрупчивание в зоне предразрушения;

2) aдсорбционное понижение прочности (расклинивающий эффект Ребнидера);

3) высокая прочность и, следовательно, малая пластичность сплава, не позволяющая из-за процессов релаксации снизить концентрацию напряжений

на первичном концентраторе напряжений;

4) неоднородность микроструктуры сплава (микровключения, субмикро несовершенства структуры), способствующая возникновению концентраторов

напряжений и первичной трещины;

5) характер дислокаций, микро деформаций и разрыва атомной решетки в вершине трещины.

Если напряжения не слишком велики и сплав имеет менее совершенную пассивацию по границам зерен (например, вследствие сегрегации примесей),

то трещина будет развиваться межкристаллитно. В противоположном случае реализуется также и транскристаллитное развитие трещины, в основном в

направлении развития максимальных растягивающих напряжений.

Таким образом, на основании рассмотренных представлений о причинах коррозионного растрескивания можно заключить, что еще не создана теория,

которая бы полностью описывала процессы, происходящие при различных случаях коррозионного растрескивания. По-видимому, большинство случаев

коррозионного растрескивания пассивных металлов и сплавов можно более исчерпывающе истолковать па основе объединенного механо - электрохимического

механизма. В начальный период основную роль в возникновении концентратора напряжений и перерастании его в первичную трещину играет, вероятно,

хемосорбционное взаимодействие активных ионов среды на отдельных неоднородностях поверхности металла и неодинаковости распределения деформаций

(дислокации), приводящие к локальной активации поверхности и возникновению концентратора напряженного состояния.

Дальнейшее развитие трещины идет при непрерывной активации анодного процесса механическим возрастающим растяжением решетки в зоне вершины трещины.

Эта активация особенно велика, если исходное состояние металла соответствует пассивному состоянию, а наложение растягивающих усилий приводит к

местной активации в вершине трещины. В конечный период лавинно нарастают макромеханические разрушения и разрыв происходит в условиях, когда

преобладает механический фактор.

Влияние различных факторов на коррозионное растрескивание коррозионностойких сталей

Рис. 35. Влияние содержания никеля в стали с 18 % Сг на сопротивление коррозии под напряжением в 44 %-ном кипящем (153°С) растворе MgCb.

Время до растрескивания Тдр, КР — коррозионное растрескивание

Защита от коррозионного растрескивания

3. Коррозионная усталость