Авторы: А.А. Агроскин, Е.И. Гончаров, В.М. Тягунов, И.Г. Зубин, В.Б. Глейбман

Время и место издания: Кокс и химия, 1977, № 8, С. 12–15

Зависимость тепловых свойств углей от насыпной массы, скорости коксования и времени изотермической выдержки

Насыпная масса.

При измельчении углей их насыпная масса зависит от степени метаморфизма, влажности, зольности, гранулометрического состава и некоторых других факторов, влияющих также на тепло- и температуропроводность.

Исследователи в адиабатическом калориметре с навеской угля 10 кг определяли влияние степени измельчения шихты на теплоту коксования. Опыты показали, что изменение содержания в шихте класса <3 мм в пределах 70–90% при постоянной насыпной массе 800 кг/м3 существенно не влияет на теплоту коксования. При увеличении насыпной массы шихты с 700 до 900 кг/м3 теплота коксования не изменяется, а с 900 до 1000 кг/м3 уменьшается на 2-3% (с 445,9 – 453,4 до 437,9 – 438,7 ккал/кг).

Для нашего исследования взята проба донецкого газового угля шахты им. Куйбышева, пл. l4 с Vr =33,9%, Aс = 3,74%.

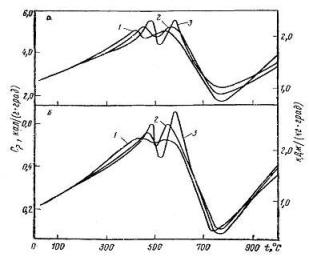

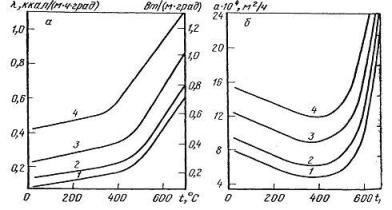

Исследования проводили на пробах газового угля с насыпной плотностью 0,685; 0,725; 0,820 и 1,01 г/см3. Последняя была достигнута путем предварительного брикетирования пробы. Принятая нами методика определения теплопроводности и температуропроводности углей в процессе коксования описана ранее.

Результаты определения эффективного коэффициента теплопроводности этих проб показан на рис. 1,а.

Полученные данные свидетельствуют о резком возрастании теплопроводности с увеличением насыпной массы (плотности) угля во всем диапазоне исследования температур от 20 до 700°С.

Полученные данные свидетельствуют о резком возрастании теплопроводности с увеличением насыпной массы (плотности) угля во всем диапазоне исследования температур от 20 до 700°С.

Обработка этих результатов показывает, что в данных пределах изменения насыпной массы температур теплопроводность линейно возрастает с насыпной массой. Таким образом, для экстраполяции этой зависимости можно пользоваться линейным уравнением.

Результаты определения эффективного коэффициента температуропроводности тех же проб приведены на рис. 1,б. Температуропроводность угля также резко возрастает с увеличением насыпной массы.

Скорость нагревания.

При малой скорости нагрева, когда уголь находится продолжительное время при сравнительно низких температурах, по-видимому, преобладают реакции, характеризующиеся незначительными энергиями активации. Деструктивный процесс в этом случае характеризуется селективностью, т. е. последовательным расщеплением различных атомных группировок по их термостойкости.

При медленном нагреве полнее отделяются нестойкие группировки, содержащие деструктирующие элементы. Остальная масса угольного вещества становится более термостойкой и разлагается при более высокой температуре. При повышении скорости нагрева процесс начинает терять селективность, в него включаются реакции с большими энергиями активации, сопровождающиеся разрывом углерод–углеродных связей в боковых радикалах. При этом происходит смещение направленности процесса в сторону радикальной поликонденсации в многофазной системе. Соответственно увеличивается минимальная скорость потери массы в многофазном процессе и снижается скорость потери массы, связанная с твердофазной поликонденсацией. Это проявляется в возрастании выделения образующихся при пиролизе промежуточных метастабильных веществ, вследствие чего, в частности, увеличивается выход смолы.

При постоянных скоростях нагрева максимум скорости потери массы наступает раньше у менее метаморфизованных углей. С увеличением скорости нагрева этот максимум смещается в сторону более высоких температур.

Изменение скорости нагрева отражается и на термограмме угля: увеличение этой скорости приводит к наложению пиков друг на друга и сглаживанию термограммы.

По известным методикам описано исследование влияния скорости нагрева (5 и 10 град/мин) на теплоемкость и тепловые эффекты коксования углей Кузнецкого бассейна, а также бурого угля Ирша–Бородинского угольного месторождения.

Во всех случаях при повышении скорости нагрева наблюдалось смещение эндотермического максимума теплоемкости в области более высоких температур. Для угля 2СС разреза им. 50-летия Октября этот сдвиг менее заметен, нежели для газовых углей, что можно объяснить большей термостойкостью высокометаморфизованного слабоспекающегося угля. Экзотермический минимум при 780°С также смещается в сторону более высоких температур.

Впоследствии эксперименты были проведены и при скорости нагрева 18 град/мин и по тем же методикам определены теплота реакций коксования и расход тепла на коксование.

В табл. 1 приведены данные, характеризующие изменение тепла реакций коксования и расхода тепла на коксование тех же углей при различных скоростях нагрева. Из этих данных следует, что повышение скорости нагрева приводит к некоторому возрастанию суммарного теплового эффекта реакций, происходящих в процессе коксования.

Таблица 1

| Шахта | Скорость нагрева, град/мин | Тепловой эффект, кДж/кг | Энтальпия, кДж/кг |

| Бурый уголь Ирша–Бородинского месторождения | 5 | -45.6 | +522 | +476 | 1260 |

| 10 | -48.6 | +538 | +490 | 1252 |

| Г6 ш. «Полысаевская–2» | 5 | -231 | +288 | +67 | 1595 |

| 10 | -224 | +306 | +82 | 1557 |

| Г6 ш. «Комсомолец» | 5 | -193 | +279 | +86 | 1585 |

| 10 | -191 | +279 | +87 | 1580 |

| 10 | -192 | +280 | +88 | 1580 |

| 2СС разреза им. 50-летия Октября | 5 | -155 | +219 | +64 | 1600 |

| 10 | -198 | +219 | +64 | 1670 |

| 10 | -201 | +263 | +77 | 1665 |

Согласно тем же данным, расход тепла на коксование практически не зависит от скорости нагрева, поскольку наблюдающиеся колебания этой величины лежат в пределах погрешности эксперимента. В дальнейшем эти исследования по тем же методикам перенесены на донецкие угли: Г ш. им. Куйбышева, пл. l4 (Vг =33.90%, Ас=3.73%) и К ш. «Октябрьская» (Vг =22.51%, Ас=6.81%). Тепловые свойства опре¬деляли при скорости нагрева 3.3; 10.0 и 17.0 град/мин.

Таблица 2

| Скорость нагрева, град/мин | Экстремум I | Экстремум II | Экстремум III | Экстремум VI |

Газовый уголь |

| 3.3 | 425 | 2.10 | 450 | 1.96 | 550 | 2.10 | 770 | 1.01 |

| 10 | 450 | 2.22 | 500 | 1.93 | 560 | 2.18 | 770 | 0.88 |

| 17 | 480 | 2.31 | 520 | 1.80 | 580 | 2.34 | 770 | 0.713 |

Коксовый уголь |

| 3.3 | 450 | 2.22 | 500 | 2.14 | 540 | 2.18 | 745 | 0.42 |

| 10 | 475 | 2.14 | 500 | 2.12 | 555 | 2.52 | 760 | 0.503 |

| 17 | 485 | 2.51 | 515 | 1.88 | 580 | 2.77 | 760 | 0.40 |

Таблица 3

| Скорость нагрева, град/мин | Тепловой эффект реакции пиролиза, кДж/кг | Энтальпия, кДж/кг |

| H1 | H2 | H |

| 3.3 | -177.2 | +126.2 | -51.0 | 1472 |

| 10 | -173.2 | +151.5 | -21.7 | 1448 |

| 17 | -168.2 | +175.4 | +7.2 | 1446 |

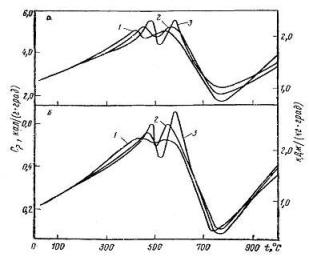

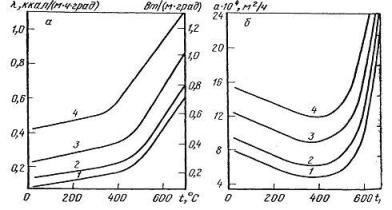

Результаты определения эффективной телоемкости газового угля при различных скоростях нагрева представлены на рис. 2, а, а для восточного – на рис. 2, б. Для большей наглядности табл. 2 сопоставлены экстремальные значения эффективной теплоемкости обоих углей при личных скоростях нагрева.

Эти данные показывают, что и для восточных углей при повышении скорости нагрева экстремумы эффективной теплоемкости сдвигаются в область более высоких температур. Одновременно с этим отмечается повышение абсолютной величин максимумов, особенно значительно для коксового угля.

Тепловые эффекты реакций коксования и расхода тепла на коксование газового угля представлены в табл. 3. И в этом случае экзотермичность процесса несколько увеличивается с возрастанием скорости коксования; изменение расхода тепла находится в пределах погрешности эксперимента. Аналогичные данные получены для коксового угля: увеличение скорости коксования от 3.3 до 17 град/мин увеличивает экзотермичность реакции коксования на 16 град/мин.

Изотермическая выдержка.

Незавершенность процесса структурно – химических превращений угольного органического материала при 900–1000 °С является характерной особенностью процесса коксования. В соответствии с этим следует ожидать разных величин теплоемкости углей при изменении времени и термической выдержке.

В ходе изотермической выдержки свойства углей существенно изменяются. Поэтому эта эффективность выдержки зависит в первую очередь от температуры, при которой выдерживается уголь.

Исследования этого вопроса проводили с бурым углем Ирша–Бородинского месторождения, а также с газовыми углями шахт «Полыевская – 2» и «Комсомолец» Кузнецкого бассейна. Угли выдерживали в течение 5, 10, 15, 30 мин, 1, 2, 3 и 4 ч при 300 и 700°С. Теплоемкость бурого угля определяли при скорости нагрева 5 град/мин, а газовых углей – при 10 град/мин.

Приведенные данные могут быть использованы для анализа кинетики реакций пиролиза угля при различных температурах.

Итак, увеличение времени изотермической держки углубляет процесс твердофазной поликонденсации и, следовательно, снижает теплоемкость. Необходимо отметить, что и 4-ч выдержка не является достаточной для завершения процессов поликонденсации в твердой фазе.

Cписок литературы

1. Зублин И.Г., Казмина В.В., Солодкая Л.Т. - "Кокс и химия", 1974, №9, с. 23-25

2. Агроскин А.А., Глейбман В.Б. - "Изв. вуз. Энергетика", 1973, №3, с. 54-60

3. Агроскин А.А., Гончаров Е.Н., Грязнов Н.С. и др. - "Кокс и химия", 1968, №11, с. 1-6

4. Агроскин А.А., Гончаров Е.Н. - "Изв. вуз. Энергетика", 1965, №12, с. 14-19

5. Агроскин А.А., Гончаров Е.Н. - "Изв. вуз. Химия и химическая технология", 1967, №12 с. 1101-1103

6. Мочалов В.В., Грязнов Н.С., Агроскин А.А. - ХТТ, 1970, №1, с. 43-50

Полученные данные свидетельствуют о резком возрастании теплопроводности с увеличением насыпной массы (плотности) угля во всем диапазоне исследования температур от 20 до 700°С.

Полученные данные свидетельствуют о резком возрастании теплопроводности с увеличением насыпной массы (плотности) угля во всем диапазоне исследования температур от 20 до 700°С.