Авторы: А.А. Агроскин, Е.И. Гончаров

Время и место издания: Кокс и химия, 1965, № 11, С. 14–19

Определение теплоемкости углей в процессе коксования

Определение теплоемкости углей в процессе нагревания имеет большое теоретическое и практическое значение. Задача данного исследования заключалась в разработке методики надежного определения теплоемкости углей в процессе нагрева их до температуры 900 – 1000 °С.

Наиболее распространенный метод определения теплоемкости твердых тел — метод смешения. Поскольку уголь плохой проводник тепла, требуется значительное время для выравнивания температуры по всему сечению угольных частиц. С другой стороны, при смачивании угля жидкостью, если она проникает внутрь угля, может развиваться значительное количество тепла (тепло смачивания).

Фриц и Мозер помещали уголь в стеклянную ампулу с известной тепловой емкостью и тем самым могли использовать воду в качестве калориметрической жидкости.

Непосредственный контакт между частицами угля и жидкостью устраняется в ледяном калориметре Бунзена. Однако и здесь возникают экспериментальные трудности при работе с пробой угля, нагретой до 200 – 300 °С.

Определение удельной теплоемкости угля и кокса возможно на основе измерения энтальпии угля при коксовании.

Обзор существующих методов определения теплоемкости углей и сводка полученных результатов приводятся в работе А.А. Агроскина. Для определения теплоемкости углей использован метод, разработанный А.А. Агроскиным и др. Сущность метода состоит в том, что испытуемый образец заключается в оболочку из малотеплопроводного материала на которой в ходе нагрева или охлаждения измеряется разность температур между внешней и внутренней сторонами оболочки.

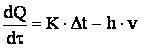

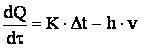

Теория метода основана на решении уравнения теплопроводности для оболочки в условиях линейного нагрева. Как следует из этой теории, независимо от формы оболочки тепловой поток, поступающий через нее в образец, связан с перепадом температур на оболочке dt и скоростью нагрева v=dt/dtau следующим уравнением:

где K и h – константы калориметра, являющиеся функциями температуры и определяемые из опыта.

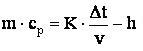

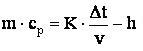

Из уравнения вытекает расчетная формула для истинной теплоемкости образца ср:

где m – вес образца, г.

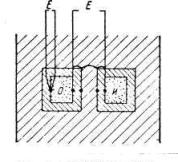

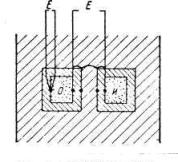

Метод использован в дифференциальном варианте, принципиальная схема которого приведена на рис. 1.

Согласно этой схеме в корпусе калориметра используются две одинаковые оболочки с размещенными на них дифференциальными термобатареями. В одной из оболочек помещается исследуемый образец, а в другой – инертный материал. Две термобатареи соединены навстречу друг другу, в результате чего измеряется разность тепловых потоков, поступающих в образец и инертный материал. Целью данной модификации метода является устранение влияния случайных колелебаний скорости нагрева на результаты исследований.

Параллельно с регистрацией величины

соответствующей дифференциальной записи обычных термограммах, записывается температура образца.

Из уравнения (2) видно, что при фиксированной теплоемкости перепад температуры на оболочке пропорционален скорости нагрева. Это дает возможность использовать оболочку с инертным веществом в качестве измерителя скорости нагрева. Величина разности температур на этой оболочке регистрируется в ходе опыта и при расчетах подставляется в уравнение (2) вместо величины v (коэффициент пропорциональности между dtин и v, который также является функцией температуры, входит в общую (константу K).

Применение этого метода к определению теплоемкостей углей в процессе их нагрева связано с рядом методических сложностей, к которым в первую очередь относятся:

1. Необходимость предохранения термопар от науглероживания под влиянием летучих веществ, выделяемых при нагреве углей. С этой целью образец в наших опытах помещался в калориметр в кварцевой пробирке, выведенной из печи наружу. Такая конструкция позволяет при необходимости собирать и анализировать выделяющиеся при пиролизе летучие компоненты.

2. Возможность побочных тепловых эффектов, вызываемых окислением нагретого угля атмосферным кислородом. Это вынуждает герметизировать специальным образом пробирку и непрерывно пропускать через нее азот, предварительно тщательно очищенный от примесей.

3. Вспучивание углей в пластическом состоянии, которое может привести к выпиранию образца за пределы оболочки. Сильно вспучивающиеся угли разбавляются инертным материалом с введением соответствующих поправок при обработке результатов.

Общий вид установки показан на рис. 2а. Основной ее частью является калориметр 2, содержащий образец испытуемого вещества и эталонное вещество. Разность температур на оболочках, температура образца и эталона измеряются термопарами и регистрируются фоторегистрирующим устройством 5.

Калориметр находится в электрической печи 1, нагрев которой по различным заданным режимам регулируется автоматическим устройством 9. Напряжение тока, подаваемого на установку, стабилизировано.

Калориметр (рис. 2б) состоит из корпуса, двух оболочек с размещенными на них дифференциальными термобатареями, двух пробирок для образца и эталона и термопар, измеряющих температуру образца и эталона.

Образец и инертное вещество помещаются в гильзы калориметра в кварцевых пробирках. Пробирки для образца и инертного вещества имеют диаметр 14 мм и высоту 170 мм. Нижняя часть пробирки имеет притертую к гильзе конусную поверхность. Крышка, плотно притертая к корпусу пробирки, снабжена двумя трубками, через которые подводится азот и отводятся летучие продукты коксования. Плотное прижатие крышки к корпусу пробирки обеспечивается двумя пружинами.

Образец и инертное вещество помещаются в гильзы калориметра в кварцевых пробирках. Пробирки для образца и инертного вещества имеют диаметр 14 мм и высоту 170 мм. Нижняя часть пробирки имеет притертую к гильзе конусную поверхность. Крышка, плотно притертая к корпусу пробирки, снабжена двумя трубками, через которые подводится азот и отводятся летучие продукты коксования. Плотное прижатие крышки к корпусу пробирки обеспечивается двумя пружинами.

Для измерения т.э.д.с. (рис. 2б) дифференциальная термобатарея на оболочке и термопара для замера температуры присоединены к зеркальным гальванометрам 8 через магазины сопротивления 11.

Показания гальванометров регистрируются фоторегистрирующим устройством 5 с помощью осветителей 6. Термопара, расположенная в эталоне, присоединена к профильному милливольтметру 10, служащему для визуального контроля. Холодные спаи всех термопар находятся в сосуде Дьюара.

Для контроля точности измерения теплоемкости с помощью описанной установки была проведена серия определений теплоемкости чистого MgO. Погрешность измерений теплоемкости не превышала 2%.

В результате удаления летучих веществ из топлива величина навески угля m в процессе существенно изменяется. Это обстоятельство учитывается при расчете теплоемкости в зависимости от цели, с которой проводятся определения величины теплоемкости. Для расчета теплоемкости необходимо подставлять в уравнение (2) значение m с учетом веса при пиролизе. Для этого используетсются данные по кинетике выделения летучих веществ при данной температуре и данном режиме нагрева. При измерении теплопотребленя значение m подставляется без учета выделения летучих.

Исследование проводилось на предварительно высушенных донецких углях (от длиннопламенных до антрацита). Технический анализ исследованных проб приводится в табл. 1.

Таблица 1

| Угли | Vr, % | Ac, % |

| Длиннопламенный | 37.85 | 11.58 |

| Газовый | 35.62 | 8.20 |

| Жирный | 34.20 | 9.42 |

| Коксовый | 20.90 | 7.06 |

| Отощенно спекающийся | 15.20 | 11.30 |

| Тощий | 14.27 | 7.15 |

| Антрацит | 5.02 | 5.60 |

Величины истинной эффективной теплоемкости этих углей (кДж/кг*град) при температурах от 50 до 900 °С, полученные при скорости нагрева 3.4 град/мин, представлены в табл. 2.

Приведенные данные показывают, что при температурах от 50 до 300° С, так же как это уже было ранее выявлено для комнатной температуры, теплоемкость углей закономерно уменьшается с возрастанием степени метаморфизма, оцениваемой по выходу летучих веществ.

Таблица 2

| t, °C | Д | Г | Ж | К | ОС | Т | А |

| 50 | 1.318 | - | - | 1.220 | 1.190 | 1.150 | 1.065 |

| 100 | 1.370 | 1.361 | 1.352 | 1.275 | 1.270 | 1.200 | 1.145 |

| 150 | 1.460 | 1.445 | 1.430 | 1.355 | 1.350 | 1.295 | 1.238 |

| 200 | 1.540 | 1.535 | 1.490 | 1.411 | 1.420 | 1.388 | 1.295 |

| 250 | 1.590 | 1.584 | 1.570 | 1.535 | 1.491 | 1.441 | 1.355 |

| 300 | 1.690 | 1.690 | 1.785 | 1.650 | 1.610 | 1.568 | 1.411 |

| 350 | 1.800 | 1.787 | 2.031 | 1.780 | 1.740 | 1.710 | 1.485 |

| 400 | 1.981 | 1.995 | 2.290 | 1.920 | 1.861 | 1.905 | 1.570 |

| 450 | 1.905 | 1.900 | 2.289 | 2.270 | 2.242 | 2.200 | 1.691 |

| 500 | 2.041 | 1.990 | 1.985 | 2.300 | 2.430 | 2.590 | 1.935 |

| 550 | 2.470 | 2.550 | 2.400 | 2.718 | 2.880 | 2.920 | 2.530 |

| 600 | 2.130 | 2.160 | 2.010 | 2.340 | 2.660 | 2.670 | 2.110 |

| 650 | 1.580 | 1.568 | 1.430 | 1.760 | 2.045 | 2.170 | 2.130 |

| 700 | 0.983 | 1.050 | 0.925 | 1.267 | 1.685 | 1.690 | 2.150 |

| 750 | 0.472 | 0.577 | 0.573 | 0.870 | 0.982 | 1.200 | 2.020 |

| 800 | 0.522 | 0.623 | 0.502 | 0.610 | 0.780 | 0.880 | 1.620 |

| 850 | 0.720 | 0.744 | 0.615 | 0.670 | 0.940 | 0.927 | 1.436 |

| 900 | 0.877 | 0.883 | 0.800 | 0.985 | 1.030 | 1.160 | 1.548 |

Приведенные данные показывают, что при температурах от 50 до 300° С, так же как это уже было ранее выявлено для комнатной температуры, теплоемкость углей закономерно уменьшается с возрастанием степени метаморфизма, оцениваемой по выходу летучих веществ.

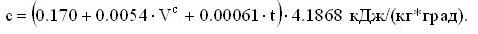

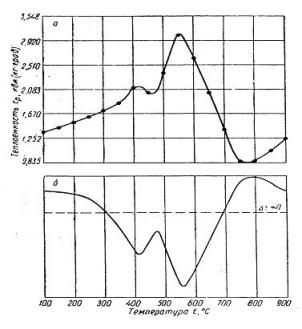

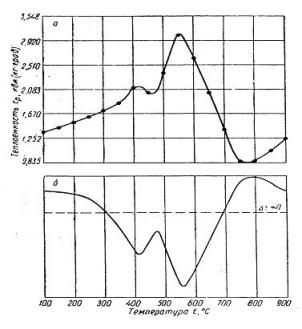

На рис. 3 графически представлено изменение теплоемкости антрацита в интервале температур от 100 до 900 °С. Отмечается весьма своеобразный вид кривой теплоемкости: явно выраженным максимумом при 550 и минимумом при 800 – 950 °С. Кленденин с сотрудниками [6] вывел следующее опытное уравнение для расчета удельной теплоемкости антрацита между 0 и 250 °С:

Расчет по этому уравнению дает для исследованной нами пробы антрацита значение теплоемкости при 200 °С 1.335 и при 250 °С 1.420 кДж/(кг*град), что целиком совпадает с полученными нами экспериментальными данными (табл. 2).

На рис. 4, а представлена зависимость теплоемкости газового угля от температуры. Экстремальные точки при 400, 550 и 650 °С еще более резко выражены. На рис. 3, б и 4, б представлены термограммы исследованных углей.

Для определения изменения истинной теплоемкости углей при нагреве до (высоких температур нами был применен принцип изотермической выдержки угля в ряде промежуточных температурных точек. На рис. 5 представлена такая зависимость для длиннопламенного угля ш. Кураховка (Vr = 42,34%; Ас = 7,37%).

При нагреве этого угля была определена истинная теплоемкость его при 200 °С 1.551 кДж/(кг*град). Затем уголь был нагрет до 400 °С и подвергнут трехчасовой изотермической выдержке и по охлаждении подвергнут вторичному нагреву до 400 °С. Это позволило определить истинную теплоемкость угля при 400 °С, равную 1.760 кДж/(кг*град). Аналогичным путем были определены значения истинной теплоемкости при 600 и 800° С. Таким образом, верхняя кривая на рис. 4 характеризует изменение истинной теплоемкости длиннопламенного угля в интервале температур от 200 до 800 °С, а нижняя кривая представляет изменение истинной теплоемкости среднетемпературного кокса из того же угля, полученного при 800 °С.

ВЫВОДЫ

1. Разработана методика определения теплоемкости твердых топлив в процессе их нагревания до 1000°С, основанная на принципе диатермической оболочки.

2. Сконструирована автоматическая установка с учетом специфических особенностей процесса пиролиза твердых топлив. Погрешность измерения теплоемкости с помощью этой установки не превышает 2%.

3. Получены значения теплоемкости углей Донбаcca ряда метаморфизма от длиннопламенного до антрацита.

4. Показано, что реакции пиролиза углей в интервале температур от 350 до 750 °С оказывают значительное влияние на теплоемкость.

Cписок литературы

1. Fritz W., Moser H. Feuerungstechnik, 1940, s. 97-107

2. Badzioch S., Monthly. Ball. Brit. Coal Utiliz. Res. Assoc., 1960, v. 24, #11, p. 485-519

3. Агроскин А.А. Тепловые и электрические свойства углей. Металлургиздат, 1959, с. 101-120

4. Агроскин А.А., Гончаров Е.Н. - Кокс и химия, 1965, №7

5. Барский Ю.П. Труды НИИстройкерамики. Госстройиздат, 1953, вып. 16, с. 149

6. Clendenin J.D., Barclay K.M., Donald H.I., Gilmore D.W., Wright C.C. Penn. State Coll., Min. Ind. Expt. st. Techn. Paper, 1949, p. 160

Образец и инертное вещество помещаются в гильзы калориметра в кварцевых пробирках. Пробирки для образца и инертного вещества имеют диаметр 14 мм и высоту 170 мм. Нижняя часть пробирки имеет притертую к гильзе конусную поверхность. Крышка, плотно притертая к корпусу пробирки, снабжена двумя трубками, через которые подводится азот и отводятся летучие продукты коксования. Плотное прижатие крышки к корпусу пробирки обеспечивается двумя пружинами.

Образец и инертное вещество помещаются в гильзы калориметра в кварцевых пробирках. Пробирки для образца и инертного вещества имеют диаметр 14 мм и высоту 170 мм. Нижняя часть пробирки имеет притертую к гильзе конусную поверхность. Крышка, плотно притертая к корпусу пробирки, снабжена двумя трубками, через которые подводится азот и отводятся летучие продукты коксования. Плотное прижатие крышки к корпусу пробирки обеспечивается двумя пружинами.