Зависимость теплоемкости углей и угольных смесей от температуры их нагрева

Для расчета распределения температур в коксующейся массе угля, времени коксования и других показателей необходимо знать термические константы углей, одной из которых является их теплоемкость.

Знание этого показателя имеет большое практическое значение, так как расход тепла на коксование определяется не только количеством скоксованной шихты, но также и теплоемкостью последней.

В целях определения теплоемкости индивидуальных углей и угольных смесей были проведены исследования ряда углей восточных районов и Донецкого бассейна, а также шихта следующего состава: Г (букачачинские) 20%, Ж (южноякутские) 40%, К (донецкие) 20% и ОС (донецкие) 20%. Качественная характеристика углей и шихты приведена в таблице.

Для опытов уголь измельчался до крупности <3мм высушивался на воздухе в течение 1-2 суток. Навеска исходного угля (шихты) во всех опытах составляла 30 г. Уголь загружался в толстостенный стальной стакан с внутренним диам. 38 мм, имевший сбоку карман для термопары и сверху в крышке трубку для отвода смолы и газов.

Термическая обработка угля производилась в печи с круговым электрообогревом. Камера печи предварительно нагревалась до температуры 250°С. В тех случаях, когда конечная температура опыта была 200°, камера нагревалась предварительно до этой же температуры. По достижении заданной температуры в камеру помещали стакан с навеской угля (шихты) и начинали нагрев.

После того как температура в центре загрузки достигала 250°, нагрев вели со скоростью 3 град/мин. Нагревание заканчивали при следующих температурах в центре загрузки: в первом опыте 200°, во втором опыте - на 40-50° ниже температуры размягчения угля, в третьем - при температуре размягчения угля и далее до 750° с интервалом 50°.

По достижении заданной конечной температуры стакан с углем извлекали из печи и охлаждали без доступа воздуха. Обработанный таким образом уголь после охлаждения извлекали из стакана и подвергали анализу.

Л. И. Гладков и А. П. Лебедев [1] вывели уравнение зависимости теплоемкости горючей массы угля от температуры и выхода летучих веществ:

где Сr-средняя теплоемкость горючей массы твердого остатка, ккал/кг•град; Vv - выход летучих веществ на горючую массу, %; t - температура, °С.

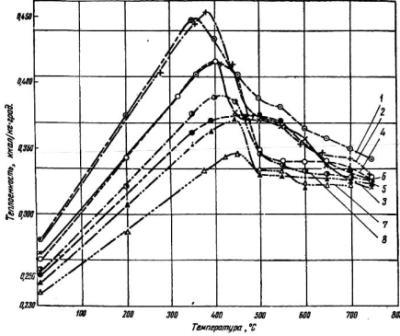

Теплоемкость исследованных углей и шихты при различных температурах рассчитывалась по этому уравнению. Полученные результаты представлены на рисунке. Как видно из этого рисунка, теплоемкость менее метаморфизованных углей больше, чем теплоемкость углей более высоких стадий метаморфизма. Например, теплоемкость бурого угля равна 0,279 ккал/кг• град, а угля марки ОС 0,239 ккал/кг•град. А. А. Агроскин [2] объясняет это тем, что в углях более высоких стадий метаморфизма содержится больше углерода, а углерод имеет меньшую теплоемкость, чем водород и углеводороды.

Произведенные авторами расчеты показали, что теплоемкость углей и шихты при нагреве их до температуры 350-470° возрастает.

В интервале температур 350-470°, соответствующем периоду пластического состояния, теплоемкость всех исследованных углей и шихты имела максимум. Чем уголь менее метаморфизован, тем больше значение теплоемкости в точке максимума, так как при разложении углей более низких стадий метаморфизма образуется большее количество углеводородов. В точке максимума теплоемкости должно образовываться наибольшее количество углеводородов. С повышением степени метаморфизма угля максимум теплоемкости сдвигается в сторону более высоких температур. Так, если у бурого угля максимальное значение теплоемкости получается при 350°, то у газовых и жирных углей - при 400°, а у коксовых и отощенных спекающихся - при 450-470°.

От точки максимума кривые теплоемкости круто идут вниз. По-видимому, в этом периоде происходит термический распад углеводородов с образованием полукокса, т. е. вещества более высокой степени обуглероживания. Каждый уголь имеет свою скорость уменьшения теплоемкости, а также свой температурный интервал, в котором происходит это уменьшение. Быстрое уменьшение теплоемкости наблюдается до температуры 450-500°, после чего кривые делаются более пологими. Начиная с 500° кривые изменения теплоемкости жирного чульмаканского угля и донецких углей марок К и ОС, а также шихты идут почти параллельно оси абсцисс. У остальных исследованных каменных углей кривые теплоемкости становятся параллельными оси абсцисс после 550°.

| Место отбора проб | Марка угля | Технический анализ, % | Пластометрические показатели, мм | Температура размягчения,°С | |||

| Wa | Ac | Vr | x | y | |||

| Забайкалье, Погроничное месторождение | Б | 7,9 | 6,8 | 45,7 | - | - | - |

| Минусинский бассуйн, Аскизское месторождение, ш. 4-бис. | Г | 2,9 | 13,1 | 46,1 | 50 | 6 | 390 |

| Забайкалье, Букачинское мнсторождение, ш. 2 | Г | 1,9 | 5,8 | 38,1 | 24 | 9 | 406 |

| Южно-Якутский бассейн, Чульмаканское месторождение | Ж | 0,8 | 11,5 | 35,4 | 5 | 30 | 359 |

| Донецкий бассейн, Гундоровская ЦОФ | К | 0,6 | 7,8 | 22,7 | 5 | 17 | 393 |

| Южно-Якутский бассейн, Кабатктинский участок | К | 1,1 | 8,1 | 27,0 | 16 | 19 | 389 |

| Донецкий бассейн, Грачи | ОС | 0,5 | 8,6 | 16,1 | 17 | 10 | 425 |

| Шихта | - | 1,1 | 10,9 | 28,9 | 10 | 19 | - |

При температуре 750°С теплоемкости всех исследованных углей и шихты близки между собой. Это связано с тем, что угли, обработанные при такой температуре, делаются по структуре и составу все более однообразными. По А. А. Агроскину [2], максимум теплоемкости лежит в интервале температур 270-350°, т. е. ниже температуры размягчения углей, причем А. А. Агроскин не объясняет расположения максимума теплоемкости в указанных выше температурных интервалах. По нашим же данным, максимум теплоемкости находится в зоне пластического состояния углей.

Характер изменения теплоемкости после точки максимума у А. А. Агроскина несколько отличается от характера уменьшения теплоемкости, полученного нами. У А. А. Агроскина теплоемкость от точки максимума снижается плавно, без каких-либо перегибов. На кривых же, полученных нами, теплоемкость после максимума уменьшается сначала быстро, но затем скорость уменьшения теплоемкости значительно снижается, причем у некоторых углей (букачачинский газовый, чульмаканский жирный, донецкий отощенный спекающийся) наблюдаются участки в 50—100°, на протяжении которых теплоемкость почти не изменяется. Таким образом, кривая, приведенная А.А Агроскиным, не совсем правильно отображает изменение теплоемкости углей в зависимости от температуры термической обработки их.

Данные по зависимости теплоемкости углей от температуры, полученные нами, хорошо согласуются с результатами исследований В. К Замолуева [3]. Он также зафиксировал увеличение теплоемкости углей в период их пластического состояния и пocлeдvющvю непосредственно после максимума значительную скорость снижения теплоемкости, которая затем уменьшалась. По нашим расчетам, теплоемкость шихты является величиной аддитивной.

Как видно из полученных данных, наибольшая теплоемкость коксуемой массы наблюдается в период пластического состояния ее. Можно было предположить, что в этот период скорость подъема температуры в коксуемой массе окажется наименьшей. Указанное предположение было подтверждено при разработке метода прямого определения коксуемости углей и их смесей.

Таким образом, расход тепла на разных стадиях процесса коксования неодинаков. Наибольшее количество тепла требуется в период, когда шихта находится в пластическом состоянии. Факт наиболее интенсивного расхода тепла в интервале 400—500° отмечен также Пипером [4].

Из расчетов теплоемкости следует также, что при введении в шихту большего количества газовых углей требуется несколько больший расход тепла для достижения одной и тойже степени готовности кокса [5]. Увеличение расхода тепла при повышении содержания в шихте газовых углей отмечено в работах А. И. Волошина, Н. С. Грязнова, Терреса [6—8] и других исследователей.

ВЫВОДЫ

Изучение изменения теплоемкости углей и угольных смесей при нагревании их в интервале температур 200-750° показало следующее.Cписок литературы

1. Л.И. Гладков, А.П. Лебедев. Теплоемкость твердого топлива и угольной пыли, Изв. ВТИ, 1948, 8