Источник: Улавливание химических продуктов коксования. Гребенюк А.Ф., Коробчанский В.И., Власов Г.А., Кауфман С.И.

Для выделения туманообразной смолы из коксового газа нашли применение методы, основанные на промывке газа смолой и использовании инерционных и электростатических сил.

На старых коксохимических заводах применяли, главным образом, механические смолоотделители ударного действия. В этих аппаратах струя газа направляется на твердую поверхность, расположенную перпендикулярно направлению потока, при ударе о которую капельки смолы оседают на ней, а газ, изменив направление, движется дальше. При промывке газа смолой капельки туманообразной смолы оседают под действием сил инерции на крупных каплях смолы и выводятся из аппарата с жидкой фазой.

Содержание смолы в газе после смолоотделителей ударного действия или промывки снижается до 1,2-1,5 г/м3. Из-за низкой степени очистки газа и значительного гидравлического сопротивления эти смолоотделители не получили большого распространения на коксохимических заводах.

Частичное удаление смоляного тумана из газа достигается в быстроходных центробежных нагнетателях. Опыт работы заводов показал, что содержание смолы в газе после таких нагнетателей снижается до 0.3-0,5 г/м3. Однако даже столь малое содержание смолы в газе является нежелательным, так как отрицательно сказывается на работе улавливающей аппаратуры.

Более полное выделение смолы из коксового газа достигается в электрофильтрах, работа которых основана на действии электростатических сил на капельки смолы в потоке газа. Принцип действия электрофильтров заключается в ионизации газа, движущегося в электрическом поле высокого напряжения между электродами соответствующей формы, в результате чего капельки смолы приобретают электрический заряд и притягиваются к противоположно заряженному электроду, где и осаждаются.

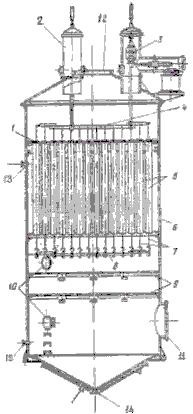

Рисунок 1. Электрофильтр

1 - трубная решетка; 2 - коробки изоляторные; 3 - изоляторы; 4, 8- рамы бронирующихэлектродов; 5 - трубы осадительные; 6 - корпус: 7 - электроды коронирующие; 9 - решетка газораспределительная; 10 - лазы; 11 - вход газа; 12 - выход газа; 13 - вход пара; 14 - выход конденсата.

Электрофильтр (рис. 1) представляет собой цилиндрическую камеру диаметром 4,0-5,6 м, в которой на решетке подвешены трубы диаметром 200-300 мм. По оси труб натянуты проволоки диаметром 2 - 3 мм. К проволокам и трубам подводится постоянный ток высокого напряжения, под действием которого в трубном пространстве, через которое пропускается очищаемый газ, создается неоднородное электрическое поле. В зоне, расположенной вокруг внутреннего электрода напряженность электрического поля превышает критическое значение, при котором происходит ударная ионизация газа. Эта зона называется короной, а внутренний электрод — коронирующим.

В зоне короны наблюдается голубое свечение и слабое шипение, что свидетельствует о сильной ионизации и пробое газового слоя. Если к коронирующему электроду подключен отрицательный полюс источника тока, то положительные ионы движутся к внутреннему электроду, а отрицательные (электроны) - к внешнему. Поскольку объем внешней зоны значительно больше объема короны, то частицы смолы, попадающие с газовым потоком в трубное пространство электрофильтров, будут заряжаться в основном отрицательно и отбрасываться к положительно заряженному внешнему электроду, на котором они нейтрализуются и осаждаются. Этот электрод называется осадительным. Лишь незначительная часть капелек смолы заряжается положительно и осаждается на коронирующем электроде. Питание коронирующих электродов отрицательным электричеством обусловлено большей подвижностью отрицательно заряженных частиц по сравнению с положительно заряженными.

Степень очистки газа от туманообразной смолы в значительной степени определяется величиной прилагаемого напряжения. С возрастанием последнего степень очистки возрастает, однако максимальное напряжение не должно превышать предела, при котором может произойти полный пробой газового слоя между электродами. При рабочем напряжении в электрофильтрах 30-60 тысяч вольт, температуре газа 25-30°С и скорости его в трубном пространстве 0,9-2,0 м/с содержание смолы в газе снижается до 30-50 мг/м3.

При эксплуатации электрофильтров на стенках изоляторов, служащих для подвода высокого напряжения к коронирующим электродам, конденсируются водяные пары, и образуется жидкая пленка. Из-за растворения аммиака и других газов проводимость пленки становится значительной, вследствие чего может произойти утечка тока и пробой изолятора.

Для предупреждения таких нежелательных последствий изоляторы обогреваются паром, проходящим по змеевикам, уложенным в изоляторных коробках. С этой же целью электрофильтры устанавливаются предпочтительно перед нагнетателями, так как при работе под разрежением поступление влаги в изоляторные коробки замедляется.

Достоинством электрофильтров, предназначенных для очистки коксового газа от смолы, являются низкое гидравлическое сопротивление газовому потоку (200-300 Па) и малый расход электроэнергии. К недостаткам этих аппаратов следует отнести сложность электрооборудования и низкую надежность работы из-за частых выходов из строя проходных изоляторов. Этим объясняется тот факт, что на многих коксохимических заводах очистка газа от смолы не производится.

Большой интерес представляет применение для очистки коксового газа от смолы низконапорных скрубберов Вентури, разработанных ВУХИНом. При промывке коксового газа в этих аппаратах водно-смоляной эмульсией на одном из коксохимических заводов содержание смолы снижалось до 0,2-0,3 г/м3. что обеспечивает эффективную работу последующей улавливающей аппаратуры. Поэтому при работе скруббера Вентури очистка газа в электрофильтре не требуется.