Коефіцієнти моделі наведено в нормованому вигляді. Модель адекватна процесу, що досліджується.

Про це свідчить високе значення коефіцієнту детермінації.(R

2 = 96,87 %). На рис. 2 подано

стандартизований паретографік, згідно якого всі коефіцієнти окрім одного С

2 статистично

значимі. Найбільший вплив на вологість зневодненого продукту має швидкість повітря V

п на

зрізі сопла.

Майже такий же за значимістю параметр середньої крупності вугілля d

с. Значно менше на цільову

функцію впливає зольність вихідного вугільного шламу. На парето-графіку показано характер впливу

факторів та ефектів їх взаємодій на вологість W

вr. При цьому виділено фактори і

ефекти – складові регресії, які знижують вологість зневодненого вугілля (гістограми зі знаком “–“) і

збільшують її (гістограми зі знаком “+“).

На рис. 3. подані часткові тривимірні перетини гіперповерхні цільової функції

W

вr(V

п, d

с),

W

вr(V

п, А

вd),

W

вr(d

с, А

вd).

На рис. 4. наведені контурні криві цих гіперповерхонь. Як видно з наведених рис. 3 і 4 зростання

швидкості струменя повітря (V

п і середнього діаметра зерен d

с в діапазоні значень

факторного простору (табл. 1) приводить до суттєвого зменшення вологості зневоднюваного вугільного шламу.

При цьому спостерігається спочатку різке зниження W

вr в діапазоні значень

V

п від –1 до 0 (50-150 м/с), подальше збільшення швидкості V

п понад 100 м/с дає

значно менщий ефект впливу на цільову функцію.

Крива W

вr(V

п)|

dc>1,2 виположується. Слід зазначити, що у

випадку дрібного шламу (d

с>=0,5-0,4 мм) такого суттєвого впливу швидкості повітряного потоку

на вологість зневодненого матеріалу не спостерігається. Це пояснюється злипанням дрібних вугільних часточок

в агрегати, які часто не роз’єднуються в газовому потоці і зберігають внутрішню агрегатну вологу (плівкову,

капілярну, гравітаційну і т.д.).

Характер кривої W

вr(d

с) схожий з описаним для

W

вr(V

п)|. В діапазоні значень d

с>=(0,2-0,4)-1,2 мм і великих

швидкостях струменя повітря V

п = 150-250 м/с спостерігається різке зменшення вологості

зневоднюваного шламу. Для більш крупних частинок, особливо в зоні d

с>=1,5-2,2 мм крива

W

вr(d

с)| V

п = 150-250 м/с

виположується. Відмічений характер кривої спостерігається тільки при V

п>150-200 м/с. При

менших значеннях швидкості вплив крупності вугільних зерен на їх вологість дещо менш значний.

Таким чином, найбільша ефективність методу зневоднення дрібнодисперсного вугілля ежектуванням

спостерігається на більш зернистому матеріалі та підвищених швидкостях струменя повітря і ці параметри

мають свої границі найбільшого впливу.

Як видно з рис. 2 і 3 зольність вугілля – найменш значимий фактор процесу. Її збільшення веде до деякого

(незначного) зростання вологості. При цьому зростання крупності шламу і збільшення швидкості повітряного

потоку нівелює вплив зольності (рис. 3, б, в).

Наявність замкнених ліній на контурних кривих (рис. 4) показує принципову можливість оптимізації процесу

зневоднення ежектуванням по параметру вологості кінцевого (зневодненого) вугілля.

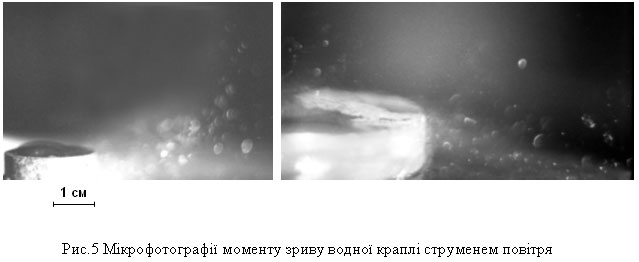

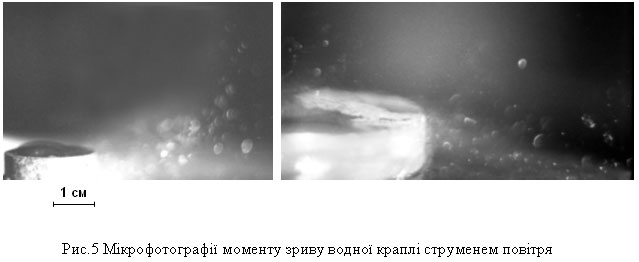

На рис. 5 показано одержані в лабораторних умовах з використанням стробоскопічного ефекту

мікрофотографії моменту зриву водної краплі струменем повітря зі зразка вугілля (швидкість струменя

V

п=100 м/с, зольність зразка вугілля марки Г – 10,5%). Як видно з одержаних фото, при зриві

краплі одержується полідисперсна водна фаза, в якій присутні як крапельки води крупністю до 1,5-2 мм, так і

водний аерозоль з краплями порядка десятків мкм. Слід очікувати, що більш крупні краплі води в

турбулентному потоці повітря в трубці 4 ежектора (рис. 1) будуть далі подрібнюватися (вторинна диспергація).

Про це свідчать і візуальні спостереження продукту, який надходить у бункер-збірник зневодненого шламу:

водний аерозоль і зневоднене дрібнодисперсне вугілля. Механізм процесу зриву водної плівки потоком

повітря, та механізм конденсації аерозолю на зневодненому матеріалі (який суттєво залежить від крупності

крапель аерозолю) – перспективні напрямки подальших досліджень процесу.

Висновки:

- Виконані дослідження зневоднення дрібнодисперсного вугілля методом механічного зриву водної плівки

швидкісним потоком повітря підтверджують високі технологічні можливості цього методу.

- Розроблена регресійна модель процесу зневоднення дрібнодисперсного вугілля ежектуванням дозволяє

прогнозувати вологість зневодненого матеріалу, показує характер та ступінь впливу на процес основних

технологічних факторів, які за своєю значимістю розташовуються в такому ряду: швидкість повітряного

струменя на зрізі сопла ежектора – середня крупність вугільного шламу – зольність шламу.

- Визначені раціональні границі двох найбільш суттєвих факторів процесу:

- швидкості повітряного струменя Vп>=100 м/с м/с;

- середньої крупності зневоднюваного вугілля dс >0,4-0,5 мм.

Список літератури

- Каминский В.С., Барбин М.Б., Долина Л.Ф. Интенсификация процессов обезвоживания. – М.: Недра, 1982. - 224 с.

- Баландин С.М. Фильтрование грубодисперсных материалов.- М.: Недра, 1988.- 104 с.

- Білецький В.С., Гаркушин Ю.К., Сергєєв П.В. Зневоднення дрібнодисперсного вугілля: застосування та інтенсифікація сучасних технологій // Українсько – польський форум гірників, Ялта, 13-19 вересня 2004: Матеріали форуму. – Дніпропетровськ: Національний гірничий університет, 2004. – с. 603-614.4. Бейлин М.И. Теоретические основы процессов обезвоживания углей. - М.: Недра, 1969.

- Руденко К.Г., Шемаханов М.М. Обезвоживание и пылеулавливание. - М.: Недра, 1981. - 350 с.

- Мурко В.И. Исследование и интенсификация процесса обезвоживания угольных шламов в осадительно-фильтрующей центрифуге. Автореферат диссерт. на соиск. ученой степ.канд.техн.наук.- Свердловск: 1981. - 20 с.

- Chattopadhyay J., Sarkar G.G. Dewatering of coal fines by the use of additives/ J. Inst.Eng/(India). Vining and Met.Div, 1983, 64. № 2, 53-57.

- Білецький В.С. Розробка наукових основ і способів селективної масляної агрегації вугілля та вуглевміщаючих продуктів. - Дисертація на здобуття вченого ступеня докт. техн. наук. - Донецьк, 1994, 452 с.

- Харада Т., Мацуо Т. Агломерація у рідинах// Ніхон Когьо Кайсі. - 1982. - № 1134, С. 714-722.

- Потапов В.П., Солодов Г.А. Папин А.В. Формирование научно-технического направления по комплексной переработке угольных шламов обогатительных фабрик Кузбасса // Уголь, № 1, 2006, С. 62-64.

- Кваша В.Б., Чижов В.В. Исследование процесса контактирования фаз в инжекторном слое // Химическое и нефтяное машиностроение. - 1974, - № 6. - С. 18-20.

- Кваша В.Б., Чижов В.В., Айнштейн В.Г. Срыв влаги с поверхности частиц в инжекторном слое //Инженерно-физический журнал. - 1976, - т.ХХХ, № 3. - С.411-415.

- Филиппов В.А., Подлуцкий Л.Д. Интенсификация обезвоживания мелких продуктов обогащения // Уголь. - 1981. -№ 12, С.47-48.

- Филиппов В.А. Техника и технология сушки угля. – М.: Недра, 1975.- 287 с.

- Филиппов В.А. Технология сушки и термоаэроклассификации углей. - М.: Недра, 1987. - 287 с.

- Кхелуфи Абделькрим. Разработка технологии обогащения соленых углей. Автореф. на соиск.учен. степ. канд. техн. наук. -Днепропетровск, 1998, 19 с.

- Скибенко В.М., Білецький В.С., Сергєєв П.В. Закономірності течії води в поверхневих плівках при аеромеханічному зневодненні дисперсних матеріалів // Збагачення корисних копалин, вип. 12(53), 2001. с.80-89.

- Скибенко В.М., Сергєєв П.В., Білецький В.С. Аеромеханічне зневоднення дисперсних матеріалів //Збагачення корисних копалин, вип.10 (51), 2000. - с. 92-98.

Цільова функція – вологість Wвr зневодненого ежектуванням вугілля. Розробка плану експерименту, визначення значущості коефіцієнтів моделі та її аналіз виконані за допомогою комп’ютерної програми Statgraphics. Одержаний поліном має вигляд:W = 8,52 – 3,29*V – 3,25*d + 0,27*A – 1,69*V*d – 0,46*V*A + 0,41*d*A + 2,06*V2 + 1,86*d2Коефіцієнти моделі наведено в нормованому вигляді. Модель адекватна процесу, що досліджується. Про це свідчить високе значення коефіцієнту детермінації.(R2 = 96,87 %). На рис. 2 подано стандартизований паретографік, згідно якого всі коефіцієнти окрім одного С2 статистично значимі. Найбільший вплив на вологість зневодненого продукту має швидкість повітря Vп на зрізі сопла.

Цільова функція – вологість Wвr зневодненого ежектуванням вугілля. Розробка плану експерименту, визначення значущості коефіцієнтів моделі та її аналіз виконані за допомогою комп’ютерної програми Statgraphics. Одержаний поліном має вигляд:W = 8,52 – 3,29*V – 3,25*d + 0,27*A – 1,69*V*d – 0,46*V*A + 0,41*d*A + 2,06*V2 + 1,86*d2Коефіцієнти моделі наведено в нормованому вигляді. Модель адекватна процесу, що досліджується. Про це свідчить високе значення коефіцієнту детермінації.(R2 = 96,87 %). На рис. 2 подано стандартизований паретографік, згідно якого всі коефіцієнти окрім одного С2 статистично значимі. Найбільший вплив на вологість зневодненого продукту має швидкість повітря Vп на зрізі сопла.Майже такий же за значимістю параметр середньої крупності вугілля dс. Значно менше на цільову функцію впливає зольність вихідного вугільного шламу. На парето-графіку показано характер впливу факторів та ефектів їх взаємодій на вологість Wвr. При цьому виділено фактори і ефекти – складові регресії, які знижують вологість зневодненого вугілля (гістограми зі знаком “–“) і збільшують її (гістограми зі знаком “+“). На рис. 3. подані часткові тривимірні перетини гіперповерхні цільової функції Wвr(Vп, dс), Wвr(Vп, Авd), Wвr(dс, Авd). На рис. 4. наведені контурні криві цих гіперповерхонь. Як видно з наведених рис. 3 і 4 зростання швидкості струменя повітря (Vп і середнього діаметра зерен dс в діапазоні значень факторного простору (табл. 1) приводить до суттєвого зменшення вологості зневоднюваного вугільного шламу.

При цьому спостерігається спочатку різке зниження Wвr в діапазоні значень Vп від –1 до 0 (50-150 м/с), подальше збільшення швидкості Vп понад 100 м/с дає значно менщий ефект впливу на цільову функцію. Крива Wвr(Vп)|dc>1,2 виположується. Слід зазначити, що у випадку дрібного шламу (dс>=0,5-0,4 мм) такого суттєвого впливу швидкості повітряного потоку на вологість зневодненого матеріалу не спостерігається. Це пояснюється злипанням дрібних вугільних часточок в агрегати, які часто не роз’єднуються в газовому потоці і зберігають внутрішню агрегатну вологу (плівкову, капілярну, гравітаційну і т.д.).

Характер кривої Wвr(dс) схожий з описаним для Wвr(Vп)|. В діапазоні значень dс>=(0,2-0,4)-1,2 мм і великих швидкостях струменя повітря Vп = 150-250 м/с спостерігається різке зменшення вологості зневоднюваного шламу. Для більш крупних частинок, особливо в зоні dс>=1,5-2,2 мм крива Wвr(dс)| Vп = 150-250 м/с виположується. Відмічений характер кривої спостерігається тільки при Vп>150-200 м/с. При менших значеннях швидкості вплив крупності вугільних зерен на їх вологість дещо менш значний. Таким чином, найбільша ефективність методу зневоднення дрібнодисперсного вугілля ежектуванням спостерігається на більш зернистому матеріалі та підвищених швидкостях струменя повітря і ці параметри мають свої границі найбільшого впливу. Як видно з рис. 2 і 3 зольність вугілля – найменш значимий фактор процесу. Її збільшення веде до деякого (незначного) зростання вологості. При цьому зростання крупності шламу і збільшення швидкості повітряного потоку нівелює вплив зольності (рис. 3, б, в). Наявність замкнених ліній на контурних кривих (рис. 4) показує принципову можливість оптимізації процесу зневоднення ежектуванням по параметру вологості кінцевого (зневодненого) вугілля.

На рис. 5 показано одержані в лабораторних умовах з використанням стробоскопічного ефекту мікрофотографії моменту зриву водної краплі струменем повітря зі зразка вугілля (швидкість струменя Vп=100 м/с, зольність зразка вугілля марки Г – 10,5%). Як видно з одержаних фото, при зриві краплі одержується полідисперсна водна фаза, в якій присутні як крапельки води крупністю до 1,5-2 мм, так і водний аерозоль з краплями порядка десятків мкм. Слід очікувати, що більш крупні краплі води в турбулентному потоці повітря в трубці 4 ежектора (рис. 1) будуть далі подрібнюватися (вторинна диспергація). Про це свідчать і візуальні спостереження продукту, який надходить у бункер-збірник зневодненого шламу: водний аерозоль і зневоднене дрібнодисперсне вугілля. Механізм процесу зриву водної плівки потоком повітря, та механізм конденсації аерозолю на зневодненому матеріалі (який суттєво залежить від крупності крапель аерозолю) – перспективні напрямки подальших досліджень процесу. Висновки:

На рис. 5 показано одержані в лабораторних умовах з використанням стробоскопічного ефекту мікрофотографії моменту зриву водної краплі струменем повітря зі зразка вугілля (швидкість струменя Vп=100 м/с, зольність зразка вугілля марки Г – 10,5%). Як видно з одержаних фото, при зриві краплі одержується полідисперсна водна фаза, в якій присутні як крапельки води крупністю до 1,5-2 мм, так і водний аерозоль з краплями порядка десятків мкм. Слід очікувати, що більш крупні краплі води в турбулентному потоці повітря в трубці 4 ежектора (рис. 1) будуть далі подрібнюватися (вторинна диспергація). Про це свідчать і візуальні спостереження продукту, який надходить у бункер-збірник зневодненого шламу: водний аерозоль і зневоднене дрібнодисперсне вугілля. Механізм процесу зриву водної плівки потоком повітря, та механізм конденсації аерозолю на зневодненому матеріалі (який суттєво залежить від крупності крапель аерозолю) – перспективні напрямки подальших досліджень процесу. Висновки: