Реализация переработанной конвейерной ленты может осуществляться в таких отраслях промышленности как: цементная, энергетическая, химическая, асфальтная [2].

Возможные методы утилизации: без переработки и с переработкой. К первому методу относится:

Сжигание на цементных заводах

Технология сжигания резинотехнических изделий (РТИ) в печах цементных заводов, разработана фирмой «Бриджстоун/Файрестоун» [3] успешно используется в Японии с начала 1980 годов. Целые или разруб¬ленные на куски РТИ вводятся во вращающуюся печь, где температура исходящих газов достигает 1200 - 2800°С. Специалистами отмечается, что при сжигании резинотехнических изделий при производстве цемента может быть сокращен на 25% расход ископаемых энергоносителей и снижен уровень загрязнения окружающей среды.

Сжигание на электростанциях

С точки зрения экологии использование РТИ для получения энергии оценивается неоднозначно. В первую очередь это связано с выделением цинка и окислов серы в атмосферу. За счет сжигания 8000 т ленты экономится почти 6000 т топлива. Итальянская группа «Марангони» [3] разработала два проекта установок для сжигания старой резины: вращающаяся конструкция, состоит из двух печей, рукавного фильтра и турбины 5 Мегаватт (24000 т ленты в год), и печь шахтного типа 0,2 Мегаватт (4500 т в год).

Основной причиной применения методов сжигания резинотехнических изделий для получения энергии во многих развитых странах является отсутствие эффективных технологий глубокой переработки резинотехнических изделий с целью получения продуктов высокого качества.

Ко второму способу относятся:

Пиролиз

Пиролизом называется процесс переработки, при котором продукт находится в специальных химико-физических условиях, что приводит к его разложению. В наиболее развитых странах (США, Японии, Германии, Швейцарии и др.) уже довольно длительное время эксплуатируются опытно-промышленные установки по пиролизу резинотехнические изделия мощно¬стью 7-15 тыс. т. в год по сырью. Пиролиз резиновой крошки осуществляется в среде с недостатком кислорода, в вакууме, в атмосфере водорода в присутствии катализаторов и без них, в реакторах периодического и непрерывного действия, в псевдокипящем слое при различных температурах. Так как установка работает на принципе низкотемпературного пиролиза (температура не превышает 350 С), установка практически безвредна для окружающей среды. Выходной продукт – печное топливо для котельных. Данная экспериментальная установка работает в г. Челябинске [4].

Измельчение

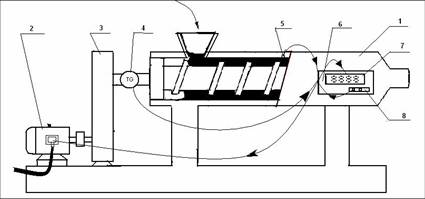

Измельчение РТИ считается основным и привлекательным методом их переработки, поскольку он позволяет максимально сохранить физические свойства резины в продуктах переработки. Методы измельчения принято разделять на измельчение при положительных температурах и криогенное измельчение. К первым относят: экструдерное, валковое, взрывом[5], мельничное; Ко вторым – мельничное, каскадное[6]. Раннее в СССР было разработано и внедрено несколько технологий и технологических линий измельчения изношенных резинотехнических изделий только с текстильным кордом. До 1990 года функционировало более 10 заводов по производству регенерата из отходов резинотехнических изделий, при этом каждый завод имел в своем составе линию измельчения. Для переработки использовали технологию из¬мельчения при положительных температурах на валковом и мель¬ничном оборудовании. Конечный продукт – резиновая крошка, используется в химической промышленности, при производстве автомобильных шин, конвейерной ленты и других РТИ, в асфальтной промышленности – при производстве асфальта и битума [7]. Наибольшее распространение среди всех методов утилизации получил экструдерный метод, как наиболее простой в эксплуатации и требующий меньших первоначальных затрат. В данной статье рассмотрен способ утилизации измельчением, в частности – экструдерный. Экструзия – это технологический процесс, сущность которого состоит в мелкодисперсном измельчении исходного материала, путем продавливания его между червяком и корпусом[8]. Основным оборудованием для переработки отходов является одно-(рис. 1) и много червячные экструдеры.

Рис. 1 – Технологическая схема экструдера с автоматизированной системой управления:

1- экструдер, 2 –

двигатель, 3 – редуктор, 4 – тахогенератор, 5 – термодатчик, 6 –

микропроцессорная система, 7 – табло управления, 8 – кнопки управления.

Современный экструдер – это машина, обеспечивающая гомогенизацию вследствие больших деформаций сдвига, а также создающая гидростатическое давление, необходимое для непрерывного продавливания материала через выходное отверстие [9].

Винтовая нарезка червяка обеспечивает и деформирование материала и его непрерывное перемещение вдоль цилиндра от воронки к головке. В дозирующей зоне червяк служит элементом винтового насоса. Решающим фактором для перемещения материала вдоль оси, является его взаимодействие с подвижной поверхностью червяка и с неподвижной поверхностью цилиндра.

Рассмотрим поведение материала в области «А». Для определения степени смесительного воздействия, которому подвергается данный объем материала, необходимо знать суммарную величину деформации сдвига. Являясь мерой относительного перемещения частиц, эта величина равна произведению градиента скорости на время пребывания материала в зоне деформации. Силы, действующие на поток материала в области «А» (рис. 1):

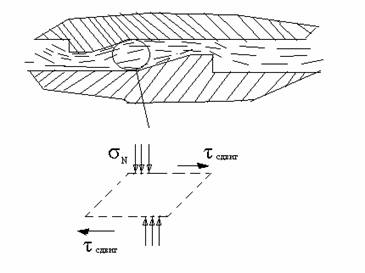

Рис. 2–Разрушение материала в рабочем органе.

где  - сдвиговое усилие.

- сдвиговое усилие.

- нормальное

напряжение корпуса и червяка.

- нормальное

напряжение корпуса и червяка.

В данном случае измельчение вызвано не резкой, а

перетиранием материала вследствие сдвиговых деформаций. Возникающие при этом

нормальные напряжения  ополнительно прижимают материал к рабочим органам.

ополнительно прижимают материал к рабочим органам.

Сдвиговые деформации определяются скоростью материала и временем его пребывания в рабочих органах экструдера. Время пребывания в щели можно получить, разделив развернутую длину канала червяка, на среднюю скорость поступательного движения материала, с:

где - развертка винтового канала червяка.

- развертка винтового канала червяка.

- средняя скорость поступательного движения частицы.

- средняя скорость поступательного движения частицы.

Сдвиговые деформации определяются скоростью материала и временем его пребывания в рабочих органах экструдера. Время пребывания в щели можно получить, разделив развернутую длину канала червяка, на среднюю скорость поступательного движения материала, с: Средняя скорость зависит от граничной поверхности разделяющей движение в положительном и отрицательном направлении. Однако в данном случае, рассматривается только движение в зазоре между поверхностью корпуса и поверхностью червяка. При этом скорость будет определяться из выражения, м/с:

где  ;

;

с –отношение расхода противотока в циркуляционном течении к расходу вынужденного

потока циркуляционного течения.

Вследствие принятого допущения, что утечки в зазоре между корпусом и червяком не существуют, или пренебрежительно малы, тогда суммарное значение расхода для течения в направлении оси z будет равно 0. Поэтому с=1 и уравнение примет вид м/с:

Таким образом, деформация сдвига наиболее эффективно происходит в зазоре между корпусом и червяком, в области близкой к оси червяка деформации сдвига практически не происходит [6]. При этом производительность определится, кг/ч:

где  - средний диаметр нарезки червяка, м;

- средний диаметр нарезки червяка, м;

- угол подъема нарезки червяка, град;

- угол подъема нарезки червяка, град;

- площадь поперечного сечения винтовой

канавки червяка, м2;

- площадь поперечного сечения винтовой

канавки червяка, м2;

- число заходов нарезки;

- число заходов нарезки;

- скорость вращения червяка,

об/мин;

- скорость вращения червяка,

об/мин;

- плотность материала ленты, кг/м3;

- плотность материала ленты, кг/м3;

- коэффициент заполнения канавки червяка

материалом;

- коэффициент заполнения канавки червяка

материалом;

Это выражение выведено исходя из теории винта и гайки, когда червяк представляет собой винт, а резиновая смесь – гайку.

Следовательно, за каждый оборот червяка гайка перемещается на один шаг.

Преимущества данного метода утилизации над другими:

Энергозатраты

При экструзионном методе энергозатраты составляют около 450 кВт*ч/т – малые энергозатраты, не требуется дополнительных средств для производства и количество ступеней переработки равно 1. Для сравнения в других технологиях энергозатраты доходят до 2000 кВт*ч/т.

Экологический фактор

При выбранном методе нет выбросов в атмосферу, так как процесс дробления проходит в закрытой камере. Также не требуется дополнительной вентиляционной системы.

Продукт утилизации

Разделяют такие фракции измельчения:

I фр.......................................... от 0,2 до 1,0 мм;II фр........................................ от 1,0 до 3,0 мм;

III фр...................................... свыше 3,0 мм

Занимаемые площади

Этот вопрос в данное время наиболее актуален, строительство капитальных сооружений, цена участка земли, материалоемкость – накладываются и обуславливают большие начальные капитальные затраты. При экструзионном методе эти площади составляют: 750-1200 м2.

Экономика

В настоящее время появился спрос на качественный регенерат, который вырабатывается с использованием не 3-8 мм резиновой крошки с примесью 7-10 % текстиля, а тон¬кодисперсных резиновых порошков с размерами частиц менее 0,7 мм (Япония, Россия, США и др. страны). Стоимость регенерата подошла вплотную к стоимости первичного сырья (каучуков), что в свою очередь объясняется высокой стоимостью резиновых порошков по сравнению с крошкой. На рынке Германии цены в зависимости от дисперсности порошка в феврале 2006г составляли: до 1мм – от 465 до 530 EUR/т, 1-3 мм - 225 EUR/т, 3-5 мм – 200 EUR/т. При этом рентабельность производства резиновой крошки составляет 36% [6].

Надеемся, что данная статья привлекла внимание руководителей угольных предприятий к проблеме утилизации конвейерных лент и ее решению. Реализация этого проекта приведет к увеличению прибыли предприятия.

Список ссылок

- Я.Г Двойнос, В.Н. Бондаренко «Экотехнологии и ресурсосбережение» 1999 №2

- С.В. Дуденков «Основные направления вторичного использования резины» М.: Химия 1978 – 42с.

- http://canegor.urc.ac.ru

- http://oktech.ru

- М.С. Артюхов, А.П. Голиков и др.: Авторское свидетельство №SU 1692648 кл. В02 с 19/18 „Способ измельчения материала”,1989

- http://intrasoft.ru/nizot/ru/technology

- http://mtspb.com

- А. Грифф «Технология экструзии пластмасс» М.: МИР, 1965 – 310с.

-

Н.Г. Бекин, Н.П. Шанин «Оборудование заводов резиновой промышленности» Л.: Химия, 1978. – 400с.

Назад в библиотеку