Сборник трудов международной научно-технической конференции "Проблемы механизации горно-металургического комплекса", Днепропетровск- 2002

МОДУЛЬНЫЕ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ ПОРОДНЫХ ОТВАЛОВ И ИЛОНАКОПИТЕЛЕЙ

В.Ю. ЕПИХИН, В.Ф. ЧУМАК, Л.Т. ВЕРТОЛА

Ключевые слова: обогащение, винтовой сепаратор, угольный шлам, технология.

За последние несколько лет в Украине резко возрос интерес к переработке вторичного сырья, содержащегося в породных отвалах и илонакопителях. Это обусловлено рядом причин:

- дефицит энергоносителей, который предопределяет устойчивый

спрос на угольную продукцию;

- высокое содержание горючей- массы - в отвалах ее содержится до

20%, в илонакопителях - до 50% и даже более;

- низкая стоимость сырья, не превышающая 10 грн/т;

- несложность добычи и ее невысокая себестоимость.

По разным оценкам на поверхностях шахт, территориях обогатительных фабрик страны существует 1500 породных отвалов, в которых залегает около 2 млрд. т горной массы с содержанием угля до 20%. В илонакопителях сейчас находится около 116 млн. т шламов с зольностью 45...50%. Нетрудно подсчитать, что общее количество угля, который может быть извлечен из горной массы, находящейся на поверхности составляет около 450 млн. т, что вдвое превышает годовую добычу угля в Украине в период расцвета угольной промышленности.

То, что процесс обогащения угольных шламов, является высокоэффективным и рентабельным, уже доказали целый ряд крупных коммерческих фирм, занимающихся переработкой илонакопителей. Для этого используются минизаводы в основном производства фирмы "Multotec" ЮАР, в основу которых заложено двухстадиальное обогащение в спиральных сепараторах. До последнего времени создание отечественных минизаводов было невозможным ввиду отсутствия основного обогатительного оборудования - спиральных сепараторов, но к концу прошлого года был изготовлен и прошел промышленные испытания на ГОФ "Белореченская" сепаратор ССп-1,0х2-М конструкции Гипромашобогащение (г. Луганск). Основные результаты таковы: зольность концентрата марки Г класса + 0,16 мм - 4,8...5,4% при выходе 36...38%; зольность отходов — 85...86% с выходом 1:5... 16%; промпродукт класса + 0,16 мм - зольность 42...45%, выход около 20%. Остальное 25...30% составляет класс 0-0,16 мм с зольностью 76...84%, который представлен тонкими илистыми частицами, удаление которых производилось на сетке с ячейкой 0,2 мм.

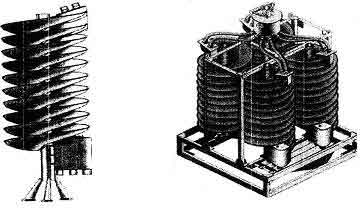

Спиральный сепаратор типа ССп (рис. 1) - основной обогатительный аппарат будущего комплекса - состоит из двух 5-витковых спиралей диаметром 1000 мм. Материал спиралей - стеклопластик, материал футеровки - износостойкий композиционный материал на основе каучука. И пластиковый каркас спирали, и футеровка изготовляют цельнолитыми, т. е. не имеют стыков по всей длине спирали, что исключает возможность отслаивания футеровки и нарушения технологического процесса. Производительность одного сепаратора 6...7 т/ч, поэтому для обеспечения необходимой производительности всей установки сепараторы объединяются в блоки по 4 или 6 шт. (рис. 2).

Рис. 1.Спиральный

Рис. 2. Блок спиральных

сепаратор типа ССп сепараторов

Создание спирального сепаратора позволило приступить к разработке обогатительной установки на его основе. Технология обогащения шлама в основном аналогична южноафриканской и состоит из следующих операций:

-подготовка шлама способом дезинтеграции;

-обогащение в батарее короткоконусных водных гидроциклонов;

-обогащение в батарее спиральных сепараторов;

-гидравлическая классификация в гидроциклоне;

-обезвоживание концентрата;обезвоживание отходов;

-регенерация промывных вод в сгустителе;

-обезвоживание тонкозернистых шламов.

Особенностью представленной схемы - в использовании на первой стадии обогащения короткоконусных гидроциклонов. Хорошо известно, что и обычные классификационные гидроциклоны дают обогатительный эффект: слив получается менее зольным, чем пески.

Усилив этот эффект в короткоконусных гидроциклонах и получая в сливе кондиционный концентрат, становится возможным сократить общее количество сепараторов, чем снизить стоимость и самой установки, и стоимость переработки. Весьма существенно также, что в целом сокращаются габариты установки, а это в свою очередь позволяет сделать ее транспортабельной.

Коротко о другом оборудовании, разработанном в "Гипромашуглеобогащении" и примененном при создании комплекса для переработки шламов:

- скруббер-бутара типа СББ предназначена для промывки и отделения глинистых

примесей от угольного шлама. Диаметр рабочей части -1300. ..2000 мм, производительность по шламу до 50 т/ч;

- короткоконусньй гидроциклон типа ГцВ диаметром 360 ммпредназначен для предварительного обогащения шлама с выделением в слив концентрата, а в пески - промпродуктовых фракций и отходов.

Внутренняя поверхность гидроциклона футерована полиуретаном;

- вибросито типа СтВГд имеет дугообразную поверхность сита,оснащенную керамическими фильтрующими элементами и нержавеющей сеткой.

Производительность вибросита составляет40...50 т/ч;

- центрифуга типа ЦфШнГ - шнековая, горизонтального типа предназначена для окончательного обезвоживания шламового концентрата. Отличительная особенность этой центрифуги - расположение конического ротора меньшим основанием в сторону выгрузки осадка, что благоприятно сказывается на режиме фильтрации с одной стороны, а с другой - исключает утечку жидкой фазы по внутренней поверхности ротора в зону выгрузки осадка. Кроме того, при движении осадка по ротору от большего диаметра к меньшему на его внутренней поверхности образуется подслой из перерабатываемого материала, который уменьшает унос твердой фазы с фильтратом и защищает ротор от износа. Центрифуга обеспечивает производительность 30...40 т/ч при влажности осадка 8...11%, унос твердого составляет 40... 60 г/л;

Влажность надрешетного продукта составляет 45...50%, что оптимально для центрифуги.

- обезвоживание отходов спиральных сепараторов осуществляется на высокочастотном грохоте типа ПсМх, оснащенном системой регулирования вибродинамического режима, что позволяет подобрать для конкретного материала требуемую амплитудно-частотную характеристику виброперемещений деки в диапазоне частот от 1000 до 3000 мин" .

Просеивающая поверхность выполнена из сварной щелевой сетки со щелью 0,2 мм, что оптимально при крупности обезвоживаемых отходов 0,1-3 мм. Производительность грохота составляет 25... 30 т/ч, влажность надрешетного продукта - 18... 20%.

Обезвоживание материала крупностью менее 0,1 мм осуществляется последовательно в сгустителе и осадительной центрифуге:

- сгуститель может применяться цилиндро-конический или радиальный, но для обеспечения высокой степени осветления оборотной воды желательно применение флокулянтов;

- осадительная центрифуга типа ЦоШнГ применена для окончательного обезвоживания осадка сгустителя и при совместной работе со сгустителем обеспечивает влажность осадка до 20%. Производительность центрифуги по осадку составляет до 10 т/ч.

В то время как илонакопители разрабатываются более или менее активно, породные отвалы пока остаются невостребованными, хотя угля в них сосредоточенно в 5...6 раз больше, чем в илонакопителях. Это объясняется более низким содержанием горючего вещества в отвалах, приблизительно в 2...2,5 рева меньше, чем в илонакопителях, а также более сложной технологией переработки породных отвалов, так как к обогащению шламов еще добавляется кусковый материал. Технологии переработки отвалов разрабатываются в двух направлениях: сухим способом с применением пневматических сепараторов и мокрым с тяжелосредным обогащением.

Применение пневматики возможно в том случае, если влажность исходного продукта не превышает 6% кроме того, процесс может обеспечить снижение зольности лишь на 10... 15%, т. е. без последующего обогащения в условиях ЦОФ невозможно достичь показателей качества удовлетворяющих потребителей. Использование пневматики целесообразно для того, чтобы снизить дополнительные расходы на транспортировку низкокачественной горной массы от места добычи к месту переработки, так как без этого транспортировка на некоторое расстояние вообще может сделать обогащение нерентабельным или даже убыточным.

Второе направление - обогащение в тяжелосредных гидроциклонах в сочетании с обогащением шлама в водных гидроциклонах позволяет решить проблему переработки отвалов .кардинально и с максимальной эффективностью. Принципы построения технологической схемы заключаются в следующем

:

- обогащению подвергается уголь крупностью менее 30 мм до предела 0,1 мм в том объеме, что в смеси с обогащенной частью обеспечивает заданное качество товарной продукции;

- обогащение выполняется с максимальной эффективностью, обеспечивая возможность значителного долевого участия необогащенного угля в товарной продукции;

- регулирование соотношения обогащенного и необогащенного угля в товарной продукции, обеспечивающее заданный уровень и постоянство его качества, может осуществляться средствами автоматики.

Такое построение технологической схемы обеспечивает получение товарного угля с заданной зольностью, которая может изменяться от 5...6% до 25... 30%.

Технология включает этапы:

- подготовка горной массы отвала;

- обогащение класса 1-30 мм в тяжелосредном гидроциклоне;

- отмыв и обезвоживание продуктов обогащения;

- регенерация суспензии;

- обогащение шлама класса 0-1 мм в обогатительных гидроциклонах;

- обезвоживание продуктов обогащения шлама;

- регенерация оборотной воды.

Оптимальная производительность комплекса по классу 0-30 мм, который подвергается обогащению, составляет около 50 т/ч, что позволяет выполнить установку очень компактной.