Вернуться в библиотеку

УДК 681.5(075.8): 622.3

Автоматизация производственных процессов

П.Д.Гаврилов, Л.Я.Гимельштейн, А.Е.Медведев

П.Д.Гаврилов, Л.Я.Гимельштейн, А.Е.Медведев Автоматизация производственных процессов. Учебник для ВУЗов. М.: Недра, 1985. – 216с.

Автоматизация подъемных установок. Устройство и аппаратура автоматизации (с. 127-132).

7.2. УСТРОЙСТВО И АППАРАТУРА АВТОМАТИЗАЦИИ

Автоматизация подъемных машин на шахтах и рудниках выполняется по индивидуальным проектам на базе различных серийно выпускаемых технических средств и аппаратуры.

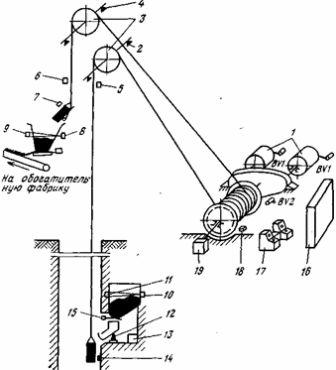

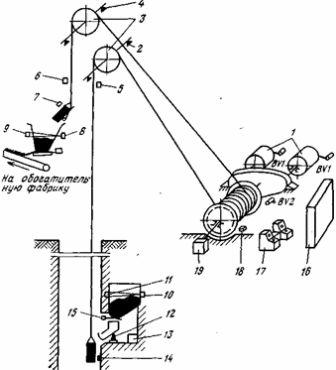

На рис.7.1 показано расположение датчиков и устройств защиты, контроля и управления автоматизированной скиповой подъемной установки, которые в равной степени могут быть использованы и на других типах подъема. При помощи этих технических средств осуществляется выполнение всех требований, рассмотренных в 7.1.

Контроль точности выполнения тахограммы скорости и защита подъемной машины от превышения заданной скорости движения сосуда в различных местах осуществляются электрическими ограничителями скорости (ЭОС). Как правило, для повышения надежности при автоматизации подъема необходима установка двух независимых ЭОС.

Рис. 7.1. Схема расположения датчиков и аппаратуры автоматизированной скиповой подъемной установки

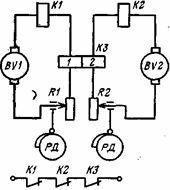

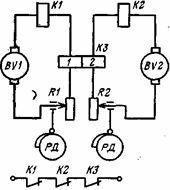

На рис.7.2 показана электрическая схема ЭОС повышенной надежности, получившая широкое распространение на шахтах. Скорость движения сосуда контролируется тахогенераторами ВV1 и BV2 (см. также рис.7.1). Тахогенераторы ВV1 получают вращение от подъемных двигателей 1, а ВV2 – от ретардирующего устройства. Э.д.с. тахогенераторов поступает на соответствующее реле ограничения скорости К1 и К2.

Рис. 7.1. Схема расположения датчиков и аппаратуры автоматизированной скиповой подъемной установки

На рис.7.2 показана электрическая схема ЭОС повышенной надежности, получившая широкое распространение на шахтах. Скорость движения сосуда контролируется тахогенераторами ВV1 и BV2 (см. также рис.7.1). Тахогенераторы ВV1 получают вращение от подъемных двигателей 1, а ВV2 – от ретардирующего устройства. Э.д.с. тахогенераторов поступает на соответствующее реле ограничения скорости К1 и К2.

Ток, протекающий через реле К1 и К2, зависит от э.д.с. тахогенератора (фактической скорости сосуда) и сопротивления R1 или R2 (заданной скорости), которые изменяются пропорционально местоположению сосуда в стволе при вращении ретардирующих дисков РД. Если э.д.с. ВV1 и BV2 и сопротивления R1 и R2 изменяются согласно программе, реле К2 и К1 не срабатывают. В случае увеличения скорости движения сосуда возрастают э.д.с. ВV1 и BV2 и, следовательно, ток, проходящий через реле К1 и К2. Реле срабатывают и размыкают свои контакты в цепи защиты, вследствие чего включается аварийное торможение, и подъемная машина останавливается. Целостность цепи реле К1 и К2 контролируется двухобмоточнымрелеК3, которое включается при снижении (или полном исчезновении) тока, что также приводит к аварийному торможению.

Рис. 7.2. Схема электрического ограничителя скорости ЭОС-2

Контроль зависания скипа в стволе производится аппаратурой АЗСП-2 (аппарат защиты скипового подъема), основой которого являются магнитоупругие индуктивные датчики 2 и 4, установленные под корпусами подшипников копровых шкивов 3 (см. рис.7.1). В момент зависания скипа его масса через подъемный канат не воздействует на копровый шкив. Вследствие этого уменьшается давление на подшипники шкива, и, следовательно, датчики 2 и 4 выдадут сигнал более низкого уровня, что приведет к срабатыванию защиты подъемной машины и ее аварийной остановке.

Рис. 7.2. Схема электрического ограничителя скорости ЭОС-2

Контроль зависания скипа в стволе производится аппаратурой АЗСП-2 (аппарат защиты скипового подъема), основой которого являются магнитоупругие индуктивные датчики 2 и 4, установленные под корпусами подшипников копровых шкивов 3 (см. рис.7.1). В момент зависания скипа его масса через подъемный канат не воздействует на копровый шкив. Вследствие этого уменьшается давление на подшипники шкива, и, следовательно, датчики 2 и 4 выдадут сигнал более низкого уровня, что приведет к срабатыванию защиты подъемной машины и ее аварийной остановке.

Защита от переподъема скипа осуществляется бесконтактными индуктивными датчиками 5 и 6 на копре и концевыми выключателями на пульте управления 17 в блоке указателя глубины.

Подход скипа к месту разгрузки на копре и месту загрузки в стволе контролируется взрывобезопасными магнитными выключателями 7 (разгрузка) и 14 (загрузка). При подходе скипа к месту разгрузки (загрузки) соответствующий выключатель срабатывает и выдает сигнал в схему управления, что приводит к остановке машины. После ухода скипа выключатель приходит в исходное состояние готовности.

Уровень заполнения нижнего и верхнего бункеров контролируется различными радиоизотопными приборами, например, рудничным взрывозащищенным гамма-реле ГРЭ-2ВМ. Поток гамма-квантов от источников излучения 8 (верхний бункер) и 10 (нижний бункер) проходит через контролируемую среду и регистрируется соответственно датчиками 9 и 11. В датчике гамма-кванты преобразуются в электрические импульсы, которые усиливаются в электронно-релейном блоке, имеющем выход в систему управления и исполнительные механизмы дозатора.

При использования дозирования скипа по весу доза угля взвешивается силоизмерительным датчиком 12. В качестве последнего могут использоваться магнитоупругие и тензометрические датчики, сигнал которых воспринимается электронным блоком 13, усиливается и передается непосредственно в систему управления загрузочным устройством и его исполнительным механизмом 15, а также в схему управления 16 подъемной машиной. Загрузка по весу производится с точностью до +-5%, что позволяет обеспечить хорошую заполняемость скипа. Принцип действия тензометрического датчика веса заключается в изменении его активного сопротивления пропорционально деформации измерительной планки под действием массы заполненного углем загрузочного лотка дозатора.

Рис. 7.3. Функциональная схема аппарата АЗК-1

Принцип действия магнитоупругих силоизмерительных датчиков аналогичен: их обычно помещают под копровыми шкивами.

Рис. 7.3. Функциональная схема аппарата АЗК-1

Принцип действия магнитоупругих силоизмерительных датчиков аналогичен: их обычно помещают под копровыми шкивами.

Износ тормозных колодок контролируется выключателем износа колодок (ВИК) 18, который устанавливается в здании подъемной машины и представляет концевой выключатель. При чрезмерном износе тормозных колодок увеличивается путь перемещения тормозных тяг, что приводит к нажатию специальной бобышки на выключатель, его срабатыванию и аварийному торможению машины.

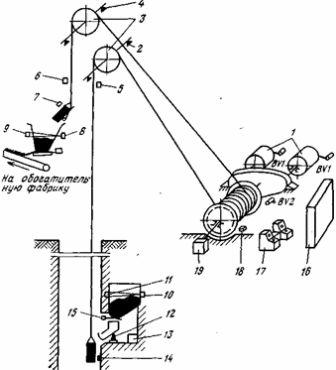

Для задания и контроля хода (скорости) барабанных, многоканатных и одноканатных (со шкивами трения) подъемных машин с различным приводом применения аппарат АЗК-1 (поз.19 на рис.7.1). Он выполняет следующие основные функции: выдает импульсы в отдельных точках пути движения подъемного сосуда для необходимых переключений в схеме автоматического управления, преобразует угловое перемещение подъемной машины для измерения пути, пройденного сосудом; задает программу изменения скорости хода; контролирует фактическую скорость в период разгона, равномерного хода и замедления.

Функциональная схема аппарата АЗК-1 приведена на рис.7.3. В состав АЗК-1 входят: ШПА-1, который состоит из распределительного редуктора для передачи вращения от вала подъемной машины; два сельсина-датчика СД непрерывной индикации положения сосудов; два сельсина датчика СД задания программы электрического ограничителя скорости ЭОС-2; два тахогенератора ТГ реле контроля вращения; два блока этажных выключателей ЭВ дискретной индикации положения подъемных сосудов; два корректора, содержащих двигатели ДК , управляемые муфтами ЭМТ; дифференциальные редукторы РД.

Наличие двух симметричных блоков с независимыми механическими корректорами дает возможность автоматически или дистанционно (при ручном управлении) ликвидировать несоответствие положения этажных выключателей и сельсинов-датчиков аппарата с действительным положением подъемных сосудов в стволе шахты, возникающие в результате перестановки барабанов или постепенной вытяжки каната после его замены.

Каждое из программирующих устройств: блок программирования при разъездах на максимальной скорости БПМ-1 и блок программирования при разъездах на пониженной скорости БПП-1 с целью автоматизации движения между соседними горизонтами состоит из двухпрофильных дисков («Вперед», «Назад») т двух командоаппаратов СКАА, используемых для задания программы разгона и замедления. При асинхронном приводе подъемной машины блоки БПМ-1 и БПП-1 используются только для регулирования хода в период замедления. В зависимости от направления вращения машины включается соответствующий командоаппарат требуемого по программе блока. Отключение программного блока производится микровыключателем, действующим на цепь электромагнитной муфты ЭМ.

Реле контроля вращения РКВ-1 предназначено для контроля исправности кинематической цепи от вала машины до блока сельсинов-датчиков. Принцип действия этого реле основан на сравнении напряжений, поступающих от тахогенератора ТГ, приводимого во вращение подъемным двигателем, и тахогенератора ТГ , встроенного в аппарат АЗК-1. Исправность кинематической цепи, передающей вращение от вала подъемной машины к валам этажных выключателей и блоку сельсинов-датчиков, контролируется при скорости движения подъемного сосуда свыше 1,5 м/с.

Шахтные подъемные машины в настоящее время комплектуются унифицированым пультом управления подъемной машиной ПШП (поз.17 на рис .7.1). Он предназначен для местного и дистанционного управления многоканатной и одно- или двухбарабанной подъемной машиной грузового, грузо-людского и людского подъема. При автоматизированном управлении машинист подъемной машины располагается за этим пультом.

Пульт ПШП изготавливается в двенадцати вариантах по набору сигнальной и коммутирующей аппаратуры, что позволяет осуществлять:

управление разгоном и замедлением электрического привода подъемной установки при помощи командоаппарата при ручном управлении, если возникает такая необходимость;

визуальный контроль за скоростью подъема и запись диаграммы скорости;

визуальный контроль за положением подъемного сосуда в стволе шахты сельсинным указателем глубины;

сигнализацию о наличии напряжения в цепях главного и оперативного тока сигнальными лампами;

сигнализацию о давлении воздуха (масла) в пневмо- или гидросистеме и цилиндре рабочего тормоза;

контроль за током статора в двигателе подъема при работе его в двигательном режиме и в режиме динамического торможения;

управление агрегатом динамического торможения;

аварийное отключение подъемной установки при помощи кнопок.

Кроме рассмотренным технических средств автоматизации подъемных машин в конкретной установке используются и другие типы аппаратов, а также электрические, пневматические или гидравлические регуляторы, часть которых рассмотрена ниже.

Вернуться в библиотеку

К началу статьи