| Электронная библиотека |

В японии ежегодно собирается в фильтрах дуговых сталеплавильных печей более 500 тыс. т пыли.

Примерно 50 % этого объема перерабатывается в роторных нагревательных или в плавильных печах, 40 % обезвреженной пыли используют для рекультивации земли.

Однако таких земельных площадей становится все меньше, а системы переработки пыли в печах становятся дороже.

Исходя из задач охраны окружающей среды и рециклинга сырьевых ресурсов фирма NKK (Япония) разработала технологию переработки электросталеплавильной пыли с извлечением из нее цинка.

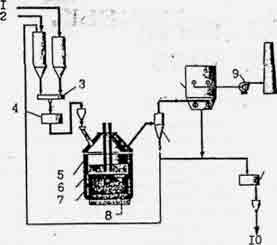

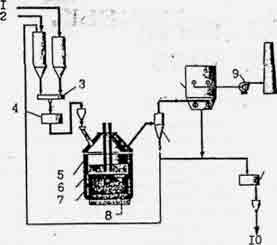

На рисунке представлена схема процесса переработки пыли.

Электросталеплавильную пыль, содержащую около 20 % цинка и 40 % оксидов железа, смешивают с порошкообразным коксом, окатывают и полученные окатыши загружают в дуговую печь

(диаметр корпуса — 3600 мм, высота — 4800 мм, мощность — 13 MB*А) с жидким чугуном. При высокой температуре атмосферы печи оксид цинка пыли восстанавливается коксом и

образуются пары цинка, которые снова окисляются кислородом воздуха. Эти оксиды цинка отсасывают и vулавливают в рукавных фильтрах, в которые они поступают из дымососа.

Оксиды железа пыли также восстанавливаются и более 70 % образующегося железа переходит в жидкую ванну чугуна.

Осажденная в фильтрах пыль содержит около 75 % ZnO и 15 % Fe2O3. Объем пыли снижается до 37 % объема исходной пыли.

Из каждой тонны пыли переходит в жидкую ванну 0,28 т железа и образуется 0,20 т жидкого шлака. Расход электроэнергии в процессе составляет 1280 кВт * ч. кокса — 0,1 т на 1 т пыли.

Производительность печи ля переработки пыли может достигать 40 тыс. т/год.

Обогащенная пинком пыль (более 60 % Zn) легче и с меньшими затратами перерабатывается на цинк. Образующийся в дуговой печи нетоксичный шлак можно использовать в качестве строительного материала.

И, что очень важно, более 99 % диоксинов , содержащихся в исходной пыли, разрушаются при высокотемпературной ее переработке.