(1)

(1)

РАЗРАБОТКА МЕТОДИКИ ПРОГНОЗИРОВАНИЯ КАЧЕСТВА ПОВЕРХНОСТИ РОМБОВИДНОЙ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ НА ОСНОВЕ ТЕОРИИ РАЗРУШЕНИЯ

Струкова И. Д. Скляр В.А.

В настоящее время не вызывает сомнений актуальность исследований направленных на изучение процесса формоизменения непрерывнолитой сортовой заготовки, которая имеет ромбовидность. Данный дефект возникает в процессе непрерывного литья и представляет собой искажение геометрической формы, при котором профиль поперечного сечения приобретает форму ромба. Пластическая деформация такой заготовки связана с целым рядом проблем:

- сваливание раската в калибре;

- частичное заваривание внутренних трещин (при недостаточной величине обжатия);

- раскатка наружных трещин;

- образование на поверхности проката волосовин и закатов;

- дополнительное нарушение сплошности в первых проходах и т.д.

Поэтому, особый интерес представляет разработка режимов обжатия, позволяющих перекатывать подобную заготовку без возникновения дефектов.

В то же время, все известные методы расчета калибровки валков обжимних клетей, особенно сопряженных калибров, не учитывают процессов накопления поврежденностей, что не позволяет заранее прогнозировать получения качественного продукта и повысить конкурентоспособность выпускаемой продукции.

В качестве показателя, характеризующего качество поверхности раската, можно использовать критерий предложенный Колмогоровым В.Л.

Условие деформирования металла без разрушения представляется в следующем виде:

(1)

(1)

где Н – интенсивность деформации сдвига;

Λр - степень деформации сдвига;

B(t) и E(t-t) – функции, учитывающие степень немонотонности деформации и залечивания дефектов при горячей пластической деформации.

Анализ существующих способов сортовой непрерывнолитой заготовки, в том числе и с исходной ромбовидностью, позволяют выделить три принципиальные схемы:

Схема А - прокатка с использованием системы вытяжных ящичных калибров;

Схема Б - прокатка с использованием вытяжной системы гладкая бочка – ящичный калибр, где роль клети с гладкими валками выполняет окалиноломатель или отдельные клети черновой группы;

Схема В - бескалибровая прокатка.

Применение ящичных калибров позволяет добиться достаточной устойчивости полосы в валках, особенно в том случае если прокатка ведется с защемлением. В свою очередь, применение бескалибровой прокатки позволяет добиться существенного снижения затрат на переточку валков. Однако ее основным недостатком остается низкая устойчивость полосы в валках, которая становиться серьезной проблемой при прокатке заготовок ромбического сечения.

В свете вышеизложенного, не вызывает сомнений актуальность проведения исследования по изучению особенностей процесса деформирования непрерывнолитой сортовой заготовки с исходной ромбовидностью и без нее в ящичных калибрах с точки зрения оценки устойчивости последней при прокатке, получения стабильной и правильной формы раската, а также прогнозирования качества получаемой продукции.

С целью определения влияния параметров процесса прокатки на особенности характера формоизменения и формируемого напряженно-деформированного состояния использован некомпозиционный план второго порядка для трех факторов. В качестве факторов принимали следующие величины: Δh/Bo – отношение обжатия к начальной ширине заготовки; а=Во/Вк – коэффициент защемления; Кр – коэффициент “ромбовидности” (Кр= D2 – D1, где D1, D2 – соответственно меньшая и большая диагонали слитка). Условия проведения эксперимента приведены в таблице 1.

Таблица 1. Уровень и интервалы варьирования факторов

|

Фактор |

Интервал варьирования |

Уровень |

||

|

Верхний |

Основной |

Нижний |

||

|

симметричный калибр |

||||

|

Δh/Bo |

0,15 |

0,34 |

0,19 |

0,04 |

|

а=Во/Вк |

3,0 |

6,8 |

3,8 |

0,8 |

|

Кр |

0,03 |

1,06 |

1,03 |

1,0 |

|

несимметричный калибр |

||||

|

Δh/Bo |

0,1 |

0,23 |

0,13 |

0,03 |

|

а=Во/Вк |

2,0 |

4,6 |

2,6 |

0,6 |

|

Кр |

0,03 |

1,06 |

1,03 |

1,0 |

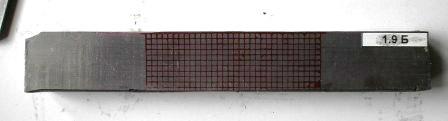

Экспериментальное исследование выполняли на свинцовых моделях, имитирующих прокатку непрерывнолитой заготовки в обжимной клети линейного сортового стана 500/370. Масштаб моделирования составил 1:5. Свинцовые слитки отливали в стальные изложницы (40×40 мм), затем слитки прокатывались и фрезеровались до необходимых размеров сечения, которые выбирались исходя из условий проведения эксперимента. На боковую и контактную поверхности слитка типографическим способом наносилась координатная сетка с размером ячейки 2×2 мм. Внешний вид полученного таким образом образца представлен на рисунке 1.

Для проведения исследования был изготовлен специальный комплект валков на лабораторный стан 100.

Рис. 1 – Моделирующий образец

При прокатке на лабораторном стане с диаметром валков 100 мм образцы тормозили в валках, получая недокаты. Изменение координат узлов сетки на образцах фиксировались при помощи цифрового фотоаппарата, в дальнейшем полученные снимки обрабатывались в программе AutoCAD.

После обработки результатов измерений деформированной координатной сетки, были получены совокупность зависимостей характеризующие как особенности процесса деформирования, так и напряженно-деформированного состояния на контактной и боковой поверхности полосы. Результаты расчетов позволяют с достаточной точностью моделировать напряженно-деформированное состояние на поверхности раската при прокатке в ящичных калибрах.