Балабанов А.А., д.х.т.н. АН РМ, д.т.н. РАН, профессор (ТУМ, Молдова, СНГ)

Балабанова Н.Н, аспирант кафедры автоматики ТУМ

Албина И., инженер-программист, схемотехник кафедры автоматики ТУМ

E-mail: balsoft@moldovacc.md

http://www.adastra.ruTrace Mode – необходимый инструмент современного проектировщика АСУ ТП. Однако TRACE MODE - это инструмент высоких технологий, инструмент 21 века и, следовательно, может быть эффективно и полным образом использован только в "умелых руках", которые и являются основными потребителями этого продукта. Пользователь TRACE MODE должно хорошо знать не только его рекламные возможности, но и, что самое главное, как эти возможности реализовать. Полнота и эффективность реализация всего потенциала TRACE MODE как раз и зависит от уровня знания этого потенциала пользователем. В оснащении пользователя необходимыми, легко доступными и понятными знаниями инструментальных, программных, сервисных и др. возможностей TRACE MODE решающую роль играет Методика освоения этих знаний и практика их применения для конкретных проектных задач. Сюда относятся различного рода описания, учебные и др. пособия типа HELP, составляющие основу методических ресурсов TRACE MODE. Существующие Demo-версии TRACE MODE в этом отношении страдают огромными недостатками, главный из которых – отсутствие действенной методики обучения работе в TRACE MODE. Приведем несколько выдержек из поступивших на Форум в Интернете вопросов от заинтересованных пользователей.

![]() Участник форума №345, студент 10 Ноября 2002: При первом знакомстве с ТМ голова кругом идет все не понятно, но с интерфейсом разобрался. …Понимаю, что разработчикам и так все ясно с интерфейсом (а нам нет) и формы представляют собой набор не связанных между собой флагов и надписей. Термины в хелпе расшифрованы скудно. (windows2000 - операционная система с интуитивно понятным интерфейсом, а книга про нее на 1500 страниц). и т.п. Спасибо.

Участник форума №345, студент 10 Ноября 2002: При первом знакомстве с ТМ голова кругом идет все не понятно, но с интерфейсом разобрался. …Понимаю, что разработчикам и так все ясно с интерфейсом (а нам нет) и формы представляют собой набор не связанных между собой флагов и надписей. Термины в хелпе расшифрованы скудно. (windows2000 - операционная система с интуитивно понятным интерфейсом, а книга про нее на 1500 страниц). и т.п. Спасибо.

![]() Участник форума №174, студент , октябрь 2001: При создании FBD программ меню FBD мешается. Приходится ее перетаскивать с места на место. Неплохо было бы если оно имела вид всплывающего меню из главного, или как-нибудь иначе, но чтобы не мешалась. На что специалисты отвечают стандартным образом, например: "Мы отдаем себе отчет в том, что в нашей документации есть некоторые огрехи. Мы в обязательном порядке оперативно реагируем на все конкретные указания пользователей по поводу обнаруженных неточностей или неполноты документирования…. "Это будет реализовано в версии 6.0" и т.д.

Участник форума №174, студент , октябрь 2001: При создании FBD программ меню FBD мешается. Приходится ее перетаскивать с места на место. Неплохо было бы если оно имела вид всплывающего меню из главного, или как-нибудь иначе, но чтобы не мешалась. На что специалисты отвечают стандартным образом, например: "Мы отдаем себе отчет в том, что в нашей документации есть некоторые огрехи. Мы в обязательном порядке оперативно реагируем на все конкретные указания пользователей по поводу обнаруженных неточностей или неполноты документирования…. "Это будет реализовано в версии 6.0" и т.д.

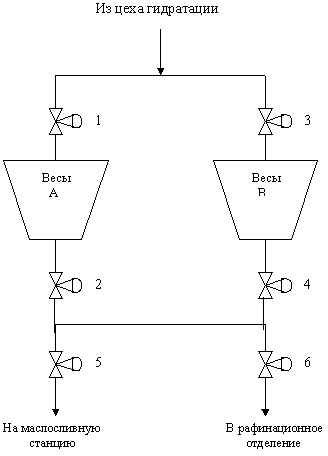

На наш взгляд именно эту основную нагрузку – разъяснение методики обучения работе в TRACE MODE и должна нести Demo-версия – научить заинтересованного пользователя быстро создавать пусть простые, но работающие проекты, не затрачивая времени на "разбирательство" в принципах работы, в познании огромного количества терминологических и не всегда, на первый взгляд нужных описаний и определений. В этом отношении "Быстрый старт" является отличной методической базой, но требующей если не коренной, то значительной корректировки. Одной из версий такой "модернизации" и посвящен настоящий доклад. Мы попытались представить один из возможных вариантов, на наш взгляд, "методически правильного" Быстрого старта. Суть нашего предложения заключается в создании небольшого, но реального проекта, реализация которого максимально использует все или большую часть инструментальных средств, методических возможностей и сервисных ресурсов TRACE MODE. Для этого надо, во-первых правильно поставить задачу для реализации в ТМ, и во-вторых, показать в деталях возможный путь ее решения. Именно в деталях, т.к. от этого зависит в сильной степени успех, достигаемый с помощью TRACE MODE. Использование TRACE MODE в вузах для обучения студентов автоматизированному проектированию в области АСУ ТП имеет далеко идущие выгоды для разработчиков и поставщиков на рынки сбыта SCADA-системы ТМ. Именно эти люди в дальнейшем станут активными пользователями этого продукта в своей дальнейшей работе. Вот почему нужно приветствовать использование TRACE MODE в вузе, желательно бесплатно и в виде инструментальной базы. Проект, который цитирован ниже, выполнен студентами в процессе изучения курса "Современные методы проектирования" и в качестве реальных объектов, исполнительных и др. внешних устройств используют их программные эмуляции. В качестве технологического объекта (процесса), подлежащего автоматизации, выбран межцеховой отдел маслоэкстракционного завода, в задачу которого входит обеспечение весового дозирования, маршрутизации и учета масла, передаваемого из одного цеха в другой. Технологическая схема установки представлена на рис.1. Для правильного выбора элементов и устройств автоматики нужно знать и рассмотреть требования к локальным САР, на основе которых и будет выполнен синтез последних.

На базе SCADA-системы Trace Mode 5.2 автоматизировать процессы весового дозирования подсолнечного масла на маслоэкстракционном заводе. Разработать алгоритмы логико-программного управления весовым дозированием на основе описания технологической последовательности операций и маршрутов перемещения потоков масла, а также алгоритмы операций приема данных и управления весовыми контроллерами, включая задачи супервизорного контроля и управления автоматизированного рабочего места диспетчера, построенного на базе персонального компьютера. Разработать модельную версию АСУ ТП весового дозирования. В качестве объекта управления выбрать программную модель, адекватно отражающую динамические связи вход-выход по основным каналам управления и возмущений. Для выполнения сформулированной задачи проекта в среде TRACE MODE необходимо:

![]() описать объект управления;

описать объект управления;

![]() осуществить расчет времени цикла системы весового дозирования, подбор и согласование оборудования для обеспечения технических требований к системе автоматизации;

осуществить расчет времени цикла системы весового дозирования, подбор и согласование оборудования для обеспечения технических требований к системе автоматизации;

![]() составить и минимизировать булевы функции запрета неразрешенных состояний клапанов и формирования аварийных сигналов;

составить и минимизировать булевы функции запрета неразрешенных состояний клапанов и формирования аварийных сигналов;

![]() реализовать систему автоматизации процесса весового дозирования в SCADA-системе Trace Mode 5.2, а именно:

реализовать систему автоматизации процесса весового дозирования в SCADA-системе Trace Mode 5.2, а именно:

![]() создать программы, эмулирующие работу контроллеров и объекта управления;

создать программы, эмулирующие работу контроллеров и объекта управления;

![]() организовать систему сбора и обработки информации с весовых контроллеров;

организовать систему сбора и обработки информации с весовых контроллеров;

![]() разработать графический интерфейс для управления системой весового дозирования и индикации хода процесса весового дозирования, в том числе аварийной и технологической сигнализации;

разработать графический интерфейс для управления системой весового дозирования и индикации хода процесса весового дозирования, в том числе аварийной и технологической сигнализации;

![]() разработать систему архивирования данных об отвесах;

разработать систему архивирования данных об отвесах;

![]() выполнить расчет надежности системы автоматизации;

выполнить расчет надежности системы автоматизации;

Часть из перечисленных задач выполняются как подготовительные работы в рамках программного пакета визуального программирования КОПРАС [1], другая часть – с использованием среды и инструментов TRACE MODE.

Рассматриваемый ниже пример (рис.1) иллюстрирует работу реальной схемы автоматизации весового дозирования и маршрутизации материальных потоков на МЭЗах. Весовое дозирование подсолнечного масла должно производится в полуавтоматическом, автоматическом и в ручном режимах. Слив масла как из весов А, так и из весов В должен осуществляться по двум направлениям: в маслосливную станцию и в рафинационное отделение. При работе в автоматическом и полуавтоматическом режимах должен производиться автоматический учет каждого отвеса в виде данных о весе слитого масла и времени отвеса. Отчеты формируются посменно.

Рис.1 Схема движения потоков масла

При полуавтоматическом режиме работы оператор задает для каждых весов уставку по весу, определяет направление слива и включает весы А и В. В зависимости от того какие весы были включены раньше, открывается клапан 1, либо клапан 3 (рис.1). Одновременное открытое состояние клапанов 1 и 3 запрещено. При включении весов А (В) клапан 1 (3) открывается, а клапан 2 (4) должен быть закрыт. Начинается процесс наполнение бункера весов. Клапан 5, либо клапан 6 открыт (в зависимости от задания по направлению слива). Одновременное открытое состояние клапанов 5 и 6 запрещено. В случае наличия сигнала об открытом состоянии клапанов 5 и 6 должна сработать аварийная световая и звуковая сигнализация с остановом весов (подаются сигналы на закрытие клапанов 1…6 и отключается насос). При достижении заданного веса клапан 1 (3) – закрывается. Производится взвешивание содержимого весов. По истечении процесса взвешивания открывается клапан 2(4), происходит слив до установленного значения и запись результата в один из двух журналов (маслосливной станции или рафинационного отделения) в зависимости от состояния клапанов 5 и 6. Весы А (В) отключаются. Переключение клапанов 5 и 6 в момент работы весов или слива запрещено, также, как и одновременно открытое состояние клапанов 1 и 2, 2 и 4, 3 и 4. При работе в автоматическом режиме для весов А и В кроме ввода требуемого веса и направления слива также вводится количество отвесов. После записи данных по отвесу в журнал отчетов, весы отключаются только в том случае, если полностью отработана программа по количеству отвесов. В ручном режиме управление клапанами осуществляется оператором с помощью электронных ключей. Кроме этого возможно управление клапанами с помощью ручных дублеров. Пользовательский интерфейс оператора при полуавтоматическом управлении должен включать:

![]() технологическую световую сигнализацию работы насоса, клапанов, сигналы о включенном состоянии весов;

технологическую световую сигнализацию работы насоса, клапанов, сигналы о включенном состоянии весов;

![]() аварийную световую и звуковую сигнализацию весовых контроллеров, неисправностей клапанов 1-6, одновременно открытого состояния клапанов 1 и 2, 3 и 4, 1 и 3, 2 и 4, 5 и 6, не перехода клапанов 1 – 6 в необходимое состояние через заданное время;

аварийную световую и звуковую сигнализацию весовых контроллеров, неисправностей клапанов 1-6, одновременно открытого состояния клапанов 1 и 2, 3 и 4, 1 и 3, 2 и 4, 5 и 6, не перехода клапанов 1 – 6 в необходимое состояние через заданное время;

![]() окна ввода уставки по весу для весов А и В;

окна ввода уставки по весу для весов А и В;

![]() кнопки ввода направления слива масла.

кнопки ввода направления слива масла.

При работе в автоматическом режиме интерфейс пользователя для весов А и В кроме вышеперечисленного должен включать окно ввода количества отвесов, а при работе в ручном режиме на щит оператора по месту должны быть вынесены:

![]() технологическая световая сигнализация работы насоса и клапанов,

технологическая световая сигнализация работы насоса и клапанов,

![]() сигналы о включенном состоянии весов;

сигналы о включенном состоянии весов;

![]() аварийная световая и звуковая сигнализация неисправностей клапанов 1…6, одновременно открытого состояния клапанов 1 и 2, 3 и 4, 1 и 3, 2 и 4, 5 и 6;

аварийная световая и звуковая сигнализация неисправностей клапанов 1…6, одновременно открытого состояния клапанов 1 и 2, 3 и 4, 1 и 3, 2 и 4, 5 и 6;

![]() ключи управления клапанами 1…6, табло весов и кнопка пуска насоса.

ключи управления клапанами 1…6, табло весов и кнопка пуска насоса.

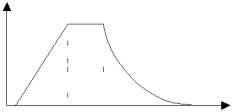

Объектами управления автоматической системы являются бункерные весы А и В. При заполнении взвешиваемым продуктом весовой бункер описывается интегрирующим звеном без запаздывания, а при сливе самотеком весовой бункер моделируется апериодическим звеном 1 порядка.

Графики переходных процессов, протекающих в весовом бункере при его заполнении и опорожнении, изображены на рис.2.

Рис.2 Переходные процессы в весовом бункере: участок 1- наполнение бункера, участок 2 – вес (количество) масла в бункере не меняется, участок 3 – слив (самотеком) из бункера.

Для исключения запрещенных состояний клапанов 1...6 и формирования сигналов аварийной сигнализации необходимо сформировать минимальные логические схемы запрета неразрешенных управляющих команд и получения сигналов о неразрешенных состояниях клапанов (такая ситуация возможна при несанкционированном вмешательстве в технологический процесс, сбое в работе управляющей ЭВМ или отказе оборудования). Для удобства последующих действий выделим две группы клапанов:

![]() группа 1 – клапаны 1…4;

группа 1 – клапаны 1…4;

![]() группа 2 – клапаны 5 и 6.

группа 2 – клапаны 5 и 6.

Возможные состояния клапанов группы 1 не зависят от состояния клапанов, входящих в группу 2 и обратно. Поэтому для каждой группы будет формироваться и минимизироваться своя комбинационная схема. Обозначив через К1…К4 аргументы булевой функции f1 разрешенных состояний, описывающие состояние клапанов 1…4 соответственно, и приняв, что логическая единица соответствует открытому состоянию клапана, а ноль - закрытому, составим таблицу истинности для клапанов группы 1 (таблица 3.1). Значения функции f1: 1 - соответствующее состояние клапанов разрешено; 0 - соответствующее состояние клапанов запрещено.

Выбор оборудования осуществляется в соответствии с техническими требованиями к АСУ ТП, которые могут быть, например, следующими:

![]() количество тезодатчиков весов – 3 шт;

количество тезодатчиков весов – 3 шт;

![]() наибольший предел взвешивания (НПВ) – 500 кг;

наибольший предел взвешивания (НПВ) – 500 кг;

![]() класс точности по ГОСТ 29329-92, но не хуже 0.1 % от НПВ;

класс точности по ГОСТ 29329-92, но не хуже 0.1 % от НПВ;

![]() автоматическая работа весов;

автоматическая работа весов;

![]() производительность пары дозаторов – не менее 40 отвесов/час;

производительность пары дозаторов – не менее 40 отвесов/час;

![]() управление весами – пневматическое;

управление весами – пневматическое;

![]() диаметр входного клапана для весов – 80 мм;

диаметр входного клапана для весов – 80 мм;

![]() диаметр выходного клапана для весов – 150 мм.

диаметр выходного клапана для весов – 150 мм.

![]() Контроллер РЕМИКОНТ 130

Контроллер РЕМИКОНТ 130

Целью и результатом этой части подготовительной работы в TRACE MODE явилось краткое описание автоматизируемого процесса, состава и назначения технологического оборудования, его технические характеристики, цели и задачи автоматизации управляющей системы и других систем автоматизации: аварийной и технологической сигнализации и защиты, автоматического контроля и архивирования информации. Из вышеизложенного ясно, что синтезируемая АСУ ТП относится к классу систем циклической автоматики, весьма проста в реализации по своему алгоритму, но требует значительных усилий при осуществлении автоматического контроля, архивирования и сигнализации. Все эти вопросы не трудно реализовать в рамках TRACE MODE.

Автоматизация производственных процессов - одно из наиболее важных направлений технического прогресса. Эффект автоматизации в значительной мере зависит от того, как специалисты используют возможности современных средств автоматизации при совершенствовании технологических процессов. Поэтому широкому кругу инженерно - технических работников необходимы не только знания основ автоматизации, но и не менее важно уметь пользоваться современными средствами автоматизированного проектирования систем автоматизации. При автоматизации технологических процессов большое значение имеют локальные автоматические системы регулирования (АСР), которые обеспечивают поддержание заданных или получение оптимальных параметров, определяющих протекание технологического процесса. Однако локальные АСР, обладая ограниченными функциональными возможностями, в большинстве случаев не позволяют решать сложные задачи управления технологическими процессами и производством и применяются, как правило, на низшем уровне автоматизации. В последнее время локальные АСР стали широко сочетаться со средствами вычислительной техники, что позволяет реализовать оптимальное управление, создавать автоматизированные системы управления технологическими процессами (АСУ ТП) и автоматизированные системы управления производствами (АСУП). Технический прогресс диктует необходимость создания и внедрения автоматизированных систем управления на предприятиях.

Выше был описан простой технологический процесс взвешивания подсолнечного масла с последующей передачей масла и результатов взвешивания по различным маршрутам. Далее рассмотрим один из возможных вариантов, на наш взгляд, "методически правильного "Быстрого старта" при работе в среде TRACE MODE. Мы создадим не большой, но реальный проект, при реализации которого максимально воспользуемся инструментальными средствами и сервисными ресурсами TRACE MODE и покажем в деталях возможный путь создания проекта. Именно в деталях, т.к. от этого зависит в сильной степени успех, достигаемый с помощью TRACE MODE, когда пользователь прекрасно знает для чего, когда и как применять тот или иной инструмент или опцию TRACE MODE. В проекте, приведенном ниже, в качестве реальных объектов, исполнительных и др. внешних устройств используются их программные эмуляции. В качестве технологического объекта (процесса), подлежащего автоматизации, был выбран межцеховой отдел маслоэкстракционного завода, в задачу которого входит обеспечение весового дозирования, маршрутизация и учет масла, передаваемого из одного цеха в другой. Технологическая схема установки представлена на рис.1 Ч1 настоящего доклада.

Процесс создания системы сбора и обработки информации в Trace Mode 5 заключается в последовательном выполнении следующих действий:

![]() создание проекта;

создание проекта;

![]() создание узлов проекта;

создание узлов проекта;

![]() создание объектов для каждого узла;

создание объектов для каждого узла;

![]() создание и настройка каналов для каждого объекта в каждом узле;

создание и настройка каналов для каждого объекта в каждом узле;

![]() разработка необходимых для обработки информации FBD-программ;

разработка необходимых для обработки информации FBD-программ;

![]() подключение FBD-программ к каналам;

подключение FBD-программ к каналам;

![]() настройка констант и аргументов FBD-программ каждого канала для решения задачи, которую должен выполнять каждый конкретный канал;

настройка констант и аргументов FBD-программ каждого канала для решения задачи, которую должен выполнять каждый конкретный канал;

![]() настройка взаимодействия узлов и объектов;

настройка взаимодействия узлов и объектов;

![]() создание графического интерфейса для управления и контроля хода технологического процесса:

создание графического интерфейса для управления и контроля хода технологического процесса:

![]() создание статического рисунка технологического участка;

создание статического рисунка технологического участка;

![]() подключение динамических форм отображения к конкретным управляющим и информационным каналам;

подключение динамических форм отображения к конкретным управляющим и информационным каналам;

![]() создание и настройка системы архивирования параметров технологического процесса.

создание и настройка системы архивирования параметров технологического процесса.

Создание проекта

Для того, чтобы TRACE MODE могла правильно работать с базой данных того или иного проекта, программа должна выделить для него в памяти компьютера определенную область, все ячейки которой будут иметь соответствующую индикацию, уникальную только для данного проекта. Эта область идентифицируется, как _Имя проекта. Для создания нового проекта следуя рекомендациям инструкций, имеющихся в _Быстром старте, нужно выполнить команду _Создать из меню _Файл. При этом на экран выводится диалог _Свойства проекта. Надо указать имя нового проекта и его тип. Введем имя проекта _ TRdiplom. Тип проекта оставим установленным по умолчанию (Пользовательский), т.к. разработчик ничего не указал по поводу изменения пользователем типа проекта.

Создание узлов проекта

Очень важная фаза работы в TRACE MODE, о которой разработчик говорит весьма скудно. Вся АСУ ТП физически состоит из технологического оборудования, которым следует управлять тем или иным образом, и подключаемого к нему с помощью коммуникаций (каналов связи) автоматического управляющего устройства. В TRACE MODE эта система разбивается на отдельные, связываемые через верхние уровни управления узлы, в которых сосредоточены "локальные центры управления" некоторым набором технологического оборудования. В самом простейшем случае узел представляет локальную САР, в которой роль автоматического регулятора играет микроконтроллер, а связь с объектом управления осуществляется с помощью модулей УСО. В этом случае уставка регулятору поступает с более верхнего уровня или задается неизменной на этапе формирования узла. Поэтому очень важным этапом при формировании проекта в TRACE MODE является определение количества узлов в проекте, уточнение их функций и "области обслуживания". В одном и том же узле может располагаться несколько объектов управления и один общий для них контроллер или несколько индивидуальных для каждого объекта контроллеров. Все зависит как от технологического объекта управления, так и от выбранного способа управления этим объектом. Поэтому разработчик проекта в TRACE MODE должен совершенно четко представлять себе структурную схему принятой САУ. В нашем, модельном, примере имеется 2 объекта управления (две единицы весов, физически смонтированные в одном объеме пространства), которыми надо попеременно управлять и каждый раз, в цикле управления, реализовывать процесс автоматического дозирования, включающего несколько операций: опрос состояния весов и клапанов, заполнение бункера, взвешивание, опорожнение бункера, завершение цикла управления одной единицей весов. При этом дополнительно, с целью повышения производительности работы межцехового пункта отпуска масла нужно обеспечить синхронную работу весов: когда одни весы опорожняются, вторые должны заполняться маслом. Поэтому создадим только один узел, который будет соответствовать в пространстве реальному помещению, где смонтированы весы, исполнительные механизмы для управления входными и выходными потоками масла, а также датчики и КИП. Следуя инструкциям Быстрого старта для создания узла надо выполнить команду _Создать из меню _Узел. Так как разработчик TRACE MODE не предусмотрел для пользователя свободы выбора при описании имени супервизора, то выберем во всплывающей форме уже придуманное название узла "АРМ" – (хотя так и хочется дать другое имя, например, Весовая), управляющего процессом весового дозирования. В нашем проекте узел АРМ (точнее операторская станция, т.е. только часть АРМ) создается для оперативного контроля и выполнения следующих задач:

![]() передачи команд и контроль состояния объектов OBJ1 и OBJ2 (весы А и В).

передачи команд и контроль состояния объектов OBJ1 и OBJ2 (весы А и В).

![]() сохранение данных в архивах;

сохранение данных в архивах;

![]() представление оператору графической информации о текущем состоянии технологического процесса;

представление оператору графической информации о текущем состоянии технологического процесса;

![]() сопряжения между собой объектов OBJ1 и OBJ2.

сопряжения между собой объектов OBJ1 и OBJ2.

В окне выбора типа узла раскроем список классов узлов под названием Большой. Выберем в списке узлов операторскую станцию под названием МРВ – монитор реального времени и дадим ему название Операторская.

Создание объектов узла АРМ

Какое количество объектов надо создавать в каждом узле – вопрос важный как для проектировщика, так и для пользователя АСУ ТП. К сожаленью, разработчик и этот важный вопрос обходит молчанием. В созданном узле нашего проекта нужно теперь создать два объекта и сообщить об этом программе TRACE MODE. Для этого запустим процедуру автопостроения базы каналов узла АРМ(Весовая) путем нажатия ЛК на его изображении в рабочем поле окна редактора базы каналов. При этом осуществится переход в поле _Узлы редактора базы каналов. Далее щелкнем ПК в открывшемся поле, при этом на экран будет выведен диалог _Создать объект. Создадим два объекта типа _Пустой (все остальные его свойства добавим по мере необходимости) и присвоим им имена OBJ1 и OBJ2 (рис.3). Объект OBJ1 будет эмулировать работу весов А (весового контроллера и объекта управления), OBJ2 – работу весов В.

Создание и редактирование базы каналов узла АРМ(Весовая)

Далее программе надо указать на связи, которыми две локальные САР связаны между собой, а также на внутренние связи между весами и контроллерами. Для редактирования каналов объекта OBJ1 дважды нажмем ЛК на его изображении. При этом на экране появится диалог _Каналы объекта. Так как наш пример модельный, т.е. "живого" объекта, как такового, в действительности нет, то нужно создать его программную модель. Для эмулирования работы объекта управления (бункера весов А) создадим далее канал _i1 типа float (для обработки аналоговых сигналов, так как изменение уровня масла в бункере – непрерывная величина), который кроме этого будет выполнять еще и одну из функций контроллера – сравнение значения уставки по весу с реальным весом бункера, и канал _Сброс, который будет обнулять значения блоков, эмулирующих состояние бункеров весов.

Далее создадим канал _Пуск, для хранения информации о том, включены весы А в данный момент или нет. Кроме этого создадим канал _Старт, который будет запрещать или разрешать эмуляцию объекта в зависимости от того, есть сигнал на включение весов или нет. Для хранения информации о направлении слива масла из бункера весов А и запрета изменения направления слива во время работы весов создадим каналы типа НЕХ с именами _МСС_А (на маслосливную станцию) и _РО_А (в раф. отделение).

Для эмулирования работы контроллера весов А создадим следующие каналы:

![]() канал _клапан 1 типа НЕХ (для обработки дискретных сигналов, т.к. клапан может быть только в двух состояниях – открыт/закрыт), который будет управлять работой и сигнализировать о состоянии клапана 1 подачи масла к весам А;

канал _клапан 1 типа НЕХ (для обработки дискретных сигналов, т.к. клапан может быть только в двух состояниях – открыт/закрыт), который будет управлять работой и сигнализировать о состоянии клапана 1 подачи масла к весам А;

![]() канал _клапан 2 типа НЕХ, который будет управлять работой и сигнализировать о состоянии клапана 2 выдачи масла из весов А;

канал _клапан 2 типа НЕХ, который будет управлять работой и сигнализировать о состоянии клапана 2 выдачи масла из весов А;

![]() канал _клапан 5 типа НЕХ, который будет управлять работой и сигнализировать о состоянии клапана 5 маршрута передачи масла в пункт приема.

канал _клапан 5 типа НЕХ, который будет управлять работой и сигнализировать о состоянии клапана 5 маршрута передачи масла в пункт приема.

Войдем далее в процедуру диалога _Каналы объекта OBJ2. Для эмулирования работы контроллера весов В создадим аналогично вышесказанному также 3 канала управления клапанами весов В: _клапан 3_, клапан 4, _клапан 6, а для эмулирования работы объекта управления 2 (бункера весов В) создадим канал i1_65 типа float, аналогичный по значению каналу _i1 типа float, и канал Сброс_В, который будет обнулять значения блоков, эмулирующих состояние бункера весов В. Далее создадим канал Пуск_65, и канал _Старт_В, а также каналы типа НЕХ с именами _МСС_В (на маслосливную станцию) и _РО_В (в рафинационное отделение), аналогичные по назначению таким же каналам весов А.

После создания связей в узле, войдем далее в диалог _Каналы объекта БАЗА., чтобы создать каналы управления всей АСУ ТП. В этом диалоге доступен полный список каналов, присутствующих в редактируемой базе. Создадим здесь каналы типа НЕХ:

![]() _Пуск_насоса – для управления подачей масла на участок весового дозирования;

_Пуск_насоса – для управления подачей масла на участок весового дозирования;

![]() _Дорожка1 – для графической имитации движения масла из бункера весов В в маслосливную станцию;

_Дорожка1 – для графической имитации движения масла из бункера весов В в маслосливную станцию;

![]() _Дорожка2 – для графической имитации движения масла из бункера весов А в рафинационное отделение;

_Дорожка2 – для графической имитации движения масла из бункера весов А в рафинационное отделение;

![]() _Дорожка5 – для графической имитации движения масла из бункера весов А в маслосливную станцию;

_Дорожка5 – для графической имитации движения масла из бункера весов А в маслосливную станцию;

![]() _Дорожка6 – для графической имитации движения масла из бункера весов В в рафинационное отделение.

_Дорожка6 – для графической имитации движения масла из бункера весов В в рафинационное отделение.

Для дальнейшей настройки каждого из каналов дважды нажмем ЛК на имени канала в списке. При этом на экран будет выведен диалог _Реквизиты.

Создание и разработка FBD программ

Каждый из созданных каналов должен получать информацию, преобразовывать ее тем или иным образом и передавать ее дальше. Характер специального преобразования информации в канале и ее адресация осуществляются в TRACE MODE с помощью так называемых FBD-программ. Для создания FBD-программы следует сначала указать, на каком узле она будет использоваться. Для этого нужно либо войти в редактирование базы каналов требуемого узла, либо просто выделить его в окне структуры проекта. В нашем случае выделим узел АРМ(Весовая). Далее, для перехода в окно редактирования FBD-программ выполним команду _FBD-программы из меню _Окна. При этом на экране появляется диалог _FBD-программа. В этом диалоге можно выбрать FBD-программу для редактирования или создать новую, ввести и отредактировать комментарий к программе и перейти к редактированию указанной FBD-программы. Создадим следующие три FBD-программы, эмулирующие работу наших объектов управления и выполняющие функции управления ими по заданному алгоритму:

![]() клап1-3, которая будет вызываться каналами _клапан 1 и _клапан 3 для управления работой и для сигнализации о состоянии клапана 1 и/или клапана 3 (рис.7);

клап1-3, которая будет вызываться каналами _клапан 1 и _клапан 3 для управления работой и для сигнализации о состоянии клапана 1 и/или клапана 3 (рис.7);

![]() клап2-4, которая будет вызываться каналами _клапан 2 и _клапан 4 для управления работой и для сигнализации о состоянии клапана 2 и/или клапана4 (рис.8);

клап2-4, которая будет вызываться каналами _клапан 2 и _клапан 4 для управления работой и для сигнализации о состоянии клапана 2 и/или клапана4 (рис.8);

![]() клапан 5-6, которая будет вызываться каналами _клапан 5 и _клапан 6 для управления работой и для сигнализации о состоянии клапана 5 и/или клапана 6 (рис.9);

клапан 5-6, которая будет вызываться каналами _клапан 5 и _клапан 6 для управления работой и для сигнализации о состоянии клапана 5 и/или клапана 6 (рис.9);

Кроме того, необходимо создать следующие программы (их схемы не приводятся здесь в силу ограниченности объема тезисов доклада). Программа ОБЪЕКТ - для эмуляции состояния объектов управления и сравнения уставки по весу и веса содержимого бункеров (рис.10); Программа Сброс - для обнуления значения блоков, эмулирующих состояние бункеров весов (рис.11); Программа клапМСС-РО - для хранения информации о направлении слива масла из бункеров весов А и запрета изменения направления слива во время работы весов (рис.12); Программа Старт – для запрета-разрешения эмуляции объекта в зависимости от того, есть сигнал на включение весов или нет (рис.13); Программа насос - для управления насосом подачей масла на участок весового дозирования (рис.14); Программа Дорожка – применяется для графической имитации движения потоков масла из бункеров весов А или В в МСС и РО (рис.15); Программа Д1Д2- применяется для графической имитации скоординированного движения потоков масла из бункеров весов в МСС и РО (рис.16). Теперь, согласно общей процедуре работы в TRACE MODE, надо подключить все FBD-программы к каналам узла АРМ и связать FBD-программу ОБЪЕКТ с каналом i1. Для этого нужно использовать диалог Каналы объекта для объекта OBJ1. Каждый канал имеет две процедуры, в которых реализуется формирование его значений - трансляция и управление и т.д.

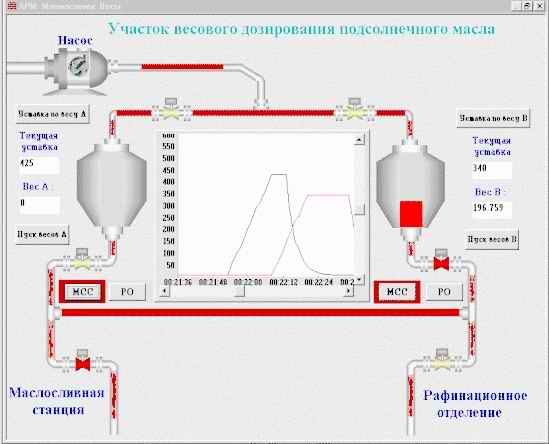

Разработка графического интерфейса для операторских станций осуществляется в редакторе представления данных. В него загружается структура проекта, созданная в редакторе базы каналов. Выбрав требуемый узел проекта, можно редактировать его графическую базу. Эта база включает в себя все графические фрагменты, которые выводятся на монитор данной операторской станции. Разработка графического интерфейса операторских станций заключается в размещении на экранах графической базы статических элементов рисования и динамических форм отображения. Используя группы элементов рисования, таких как объемная графика, прямоугольники, статический текст, а также динамические формы отображения, такие как гистограммы, тренды, кнопки, цветовые индикаторы, видеоклип работы насоса, бегущие дорожки и текстовые формы отображения создадим мнемосхему участка весового дозирования подсолнечного масла (рис.23) для представления в наглядной форме движения потоков масла, работы насоса, состояний клапанов и весовых бункеров, а также кнопок для возможности ввода программы дозирования. Далее свяжем динамические формы отображения с соответствующими значениями каналов объектов OBJ1 и OBJ2. На этом разработка графического интерфейса операторской станции завершена.

Для запуска процесса весового дозирования необходимо:

![]() ввести уставку по весу для весов А и/или В путем нажатия кнопки "Уставка по весу" и ввода числового значения;

ввести уставку по весу для весов А и/или В путем нажатия кнопки "Уставка по весу" и ввода числового значения;

![]() задать направление слива масла из бункера весов А и/или В нажатием кнопки МСС (в маслосливную станцию) или РО (в рафинационное отделение);

задать направление слива масла из бункера весов А и/или В нажатием кнопки МСС (в маслосливную станцию) или РО (в рафинационное отделение);

![]() включить весы А и/или В нажатием кнопки "Пуск весов А" или "Пуск весов В";

включить весы А и/или В нажатием кнопки "Пуск весов А" или "Пуск весов В";

Действия 1…3 можно выполнять в произвольном порядке. Попытка изменить направление движения масла во время работы весов, также как и попытка изменить уставку по весу во время слива программой игнорируются. Существует возможность увеличения уставки по весу при наполнении весов, а также возможность долива масла в наполненный бункер. Процесс весового дозирования блокируется в случае ввода уставки, превышающей 500 кг.

Рис.3 Графический интерфейс оператора

При разработке системы автоматизированного дозирования в SCADA-системе Trace Mode 5.2 разработчик столкнулся с значительными трудностями, связанными с необходимостью эмуляции поведения объектов управления и работы контроллеров. К примеру, бункер весов при наполнении моделировался интегрирующим звеном, при сливе – апериодическим. После окончания цикла дозирования (наполнение – взвешивание - слив), для обнуления выходных значений перечисленных выше звеньев необходимо было обнулить на один такт значения коэффициентов усиления, интегрирования, постоянной времени, что привело к значительному усложнению FBD-программ, в то время как в реальной системе в таких действиях не было бы необходимости. В тоже время при создании реальной системы необходим тщательный выбор типов каналов, операторской станции, детальная настройка каналов, для чего требуется более глубокое знание SCADA-системы.