1.2 Огляд існуючих матеріалів

У цей час роликові конвеєри використовуються в різних галузях промисловості. Роликові конвеєри можуть складати складні транспортні системи, що мають велику довжину, численні розгалуження й перетинання трас, прямолінійні й криволінійні секції, що передають і відбірні пристрої, накопичувачі, гальмівні ролики, підйомні пристрої й столи, а також інші елементи, що служать цілям створення повної комплексної механізації й автоматизації виробництва.

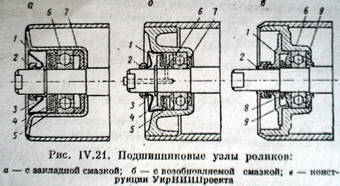

На практиці застосовують три конструктивних типи роликів: на цапфах (півосях), зроблених заодно із фланцями; з наскрізною віссю, яка обертається разом з роликом (в обох випадках з підшипниками, розташованими поза роликом) і з нерухомою віссю й підшипниками, розташованими усередині ролика. Він є переважним у практиці конвеєробудування. Цей тип ролика дозволяє також спростити станину роликоопори й розташувати на ній ролики з меншими зазорами (у які може прогинатися й заклинюватися стрічка). У підвісних шарнірних роликоопорах цей тип є власне кажучи єдиним практично можливим.

Іншим напрямком є відмова від досить трудомісткої при експлуатації конвеєрів системи періодично поновлюваного змащення й застосування (як основної) системи змащення, що закладає на весь термін служби ролика (або до його ремонту). Реалізація цього напрямку пов'язана зі створенням нових ефективних ущільнювальних пристроїв, що забезпечують високу герметичність і не визивають помітного збільшення опору обертанню роликів. Цим вимогам задовольняють застосовувані в різних сполученнях лабіринтові, а також торцеві ущільнення й пружні захисні кільця.

1.Розробка стенда для проведення триботехнічних випробувань

2. Дослідження коефіцієнта й моменту тертя

3. Дослідження зношування тертьових поверхонь торцевих ущільнень

4. Розробка раціональної конструкції торцевого ущільнення ролика шахтного конвеєра

5. Визначення матеріалу торцевого ущільнення

6. Розробка конструктивного рішення торцевого ущільнення

7. Визначення напруг, що діють у зоні тертя

8. Експериментальне дослідження працездатності торцевого ущільнення

9. Дослідження впливу режимів роботи й умов змазування на коефіцієнт тертя

10. Дослідження впливу режимів роботи й умов змазування на зношування тертьових поверхонь

Науковою новизною роботи є комплексне дослідження конструкції ролика шахтного конвеєра, підтверджене експериментальними даними.

До роликів пред'являються наступні вимоги: мінімальне й стабільне при різних умовах експлуатації опір обертанню; забезпечення міцності й довговічності, обумовленої не менш чим трирічним строком роботи без ремонту; мінімальний відхід при експлуатації. Особливості роботи роликів конвеєрів пов'язані з несприятливими умовами. До таких умов можна віднести: підвищену вологість повітря, наявність зважених абразивних часток (пилу), робота при змінних

навантаженнях й інші фактори, які перешкоджають нормальній роботі ролика в запланований період.

Основною причиною виходу з ладу ролика є пакетування підшипника - тобто забивання його пилом й/або різними абразивними середовищами , що приводить до його зупинки, а внаслідок цього - до поломки. Фактичний період безвідмовної роботи ролика у виробничих умовах становить 720-800 годин. У зв'язку із цим завдання, які в першу чергу потрібно вирішити - це: зменшення

биття ролика й захист підшипникового вузла від несприятливих середовищ.

Ресурс роликів визначається довговічністю роботи його підшипникових опор (від 5000 до 12500 годин безвідмовної роботи), що визначається: 1) надійністю захисту підшипників від влучення в них агресивного середовища (води, пилу); 2) точністю виготовлення й зборки, що впливає на динамічну

навантаження на опори; 3) забезпеченням посадок підшипника в корпус і на вісь ролика.

При шліфуванні металокераміки, як і при обробці інших тендітних неметалічних матеріалів, виникають слабі деформації.

Внаслідок цього відбувається утворення великої кількості мікротріщин. Вони є концентраторами напруг, утворять на поверхні готової деталі дефектний шар, що значно знижує якість виготовленого виробу.

Зменшення дефектного шару можливо за рахунок зменшення глибини різання t і зниження подачі шліфування S. Але необхідні режими негативно позначаються на продуктивності, а також на габаритах і вазі використовуваного встаткування. Крім цього, для виробу, що виготовляє, необхідно забезпечити площинність оброблюваної поверхні.

Точність виготовлення й зборки регламентуються у виробі биттям зовнішньої труби, що не повинна перевищувати 1,5% зовнішнього діаметра ролика D.

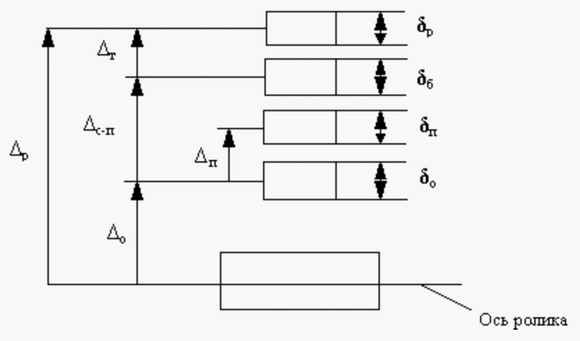

Биття ролика є сумарним результатом неточності виготовлення й зборки його деталей, величину якого можна визначити з наступної схеми.

Рисунок 1 – схема формування биття ролика

де:

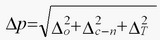

Якщо припустити, що розподілу величини биття ставляться до закону ексцентриситету (тому що биття належить до векторних погрішностей з розподілом істотно позитивних величин), то результуюче биття відповідно до прийнятого розмірного ланцюга ролика можна визначити імовірнісним методом

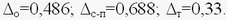

Значення биття й дисперсії результатів вимірів на деталі ролика при прийнятому ТП визначимо з експерименту при обсязі вибірок (кількість обмірюваних деталей) 25 шт.

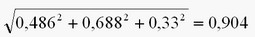

Визначимо биття ролика

Експериментальне значення биття ролика становить:

Поле розсіювання експериментальних значень на биття ролика становить

У такий спосіб розрахункові й експериментальні значення биття ролика практично збігаються.

Якщо припустити, що величина непаралельності лисок належить до закону ексцентриситету, то

Поле розсіювання становить

Торцеве ущільнення складається в основному із трьох елементів: двох кілець (обертового й нерухомого), що утворять плоску пару тертя, і пружного елемента, що забезпечує контакт у парі тертя (рис 2). Обертове кільце 3 герметично пов'язане з валом 1 за допомогою пружного елемента 2, що забезпечує постійний щільний контакт кілець 3 й 4 при вібрації й зсувах вала, а також зношуванні елементів пари тертя. Зазор у парі тертя визначає втрати рідини або газу, що перебувають у робочому просторі машини, апарата або механізму 5 під тиском р.

Рисунок 2 - Принципова схема торцового ущільнення

Важливими факторами, що визначають конструктивні особливості ущільнення, є: діаметр і частота обертання вала, його биття й можливі зсуви, що допускають габарити ущільнення, умови його зборки й розбирання при необхідності заміни.

Перспективою подальших досліджень є впровадження нової конструкції ролика у виробництво.

1.3 Перелік розв'язуваних у роботі завдань

1.4 Наукова новизна

2. Основна частина

2.1 Загальні положення

– відповідно биття вісі під підшипник, стакана з подшіпником, трубы та ролика;

– відповідно биття вісі під підшипник, стакана з подшіпником, трубы та ролика;

– відповідно поля розсіювання биття вісі під підшипник, стакана з підшипником, трубы та ролика.

– відповідно поля розсіювання биття вісі під підшипник, стакана з підшипником, трубы та ролика.

, при цьому

, при цьому  деталей перебуває в межах зазначеного допуску.

деталей перебуває в межах зазначеного допуску.

.

.

,при цьому

,при цьому  деталей перебувають у межах цього допуску.

деталей перебувають у межах цього допуску.

3. Висновок

Автобіографія

ДонНТУ>

Портал магістрів ДонНТУ>

Бібліотека | Посилання |

Звіт про пошук | Индивідуальне завдання