Было проведено исследование в производственных условиях, на предприятии, которое непосредственно занимается производством роликоопор. Целью этого исследования была оценка возможности применения конструкционной керамики в узлах трения ролика, а также адаптация производственных условий для применения керамики.

Ресурс роликов определяется долговечностью работы его подшипнико-вых опор (от 5000 до 12500 часов безотказной работы), который определяется:

1.надежностью защиты подшипников от попадания в них агрессивной среды (воды, пыли);

2.точностью изготовления и сборки, которая влияет на динамическую нагрузку на опоры;

3.обеспечением посадок подшипника в корпус и на ось ролика.

Точность изготовления и сборки регламентируются в изделии биением наружной трубы, которая не должна превышать 1,5% наружного диаметра ролика D.

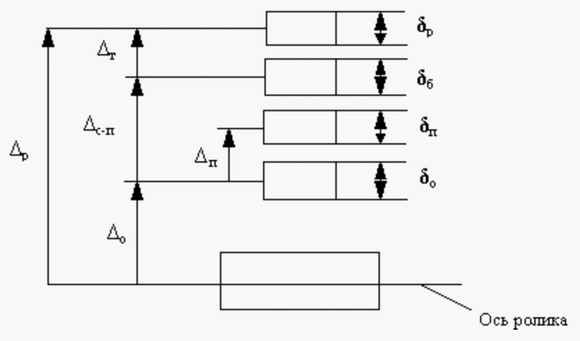

Биение ролика является суммарным результатом неточности изготовления и сборки его деталей, величину которого можно определить из следующей схемы.

Рисунок 1 – схема формирования биения ролика

где:

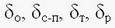

Если предположить, что распределения величины биения относятся к закону эксцентриситета (т.к. биение относится к векторным погрешностям с распределением существенно положительных величин), то результирующее биение согласно принятой размерной цепи ролика можно определить вероятностным методом

Значение биения и дисперсии результатов измерений на детали ролика при принятом ТП определим из эксперимента при объеме выборок (количество измеренных деталей) 25 шт.

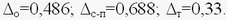

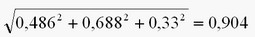

Определим биение ролика

Экспериментальное значение биения ролика составляет:

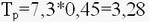

Поле рассеивания экспериментальных значений на биение ролика составляет

Таким образом расчетные и экспериментальные значения биения ролика практически совпадают.

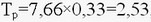

Если предположить, что величина непаралельности лысок относится к закону эксцентриситета, то

Поле рассеивания составляет Точность изготовления и сборки ролика

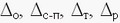

– соответственно биение оси под подшипник, стакана с подшипником, трубы и ролика;

– соответственно биение оси под подшипник, стакана с подшипником, трубы и ролика;

– соответственно поля рассеивания биения оси под подшипник, стакана с подшипником, трубы и ролика.

– соответственно поля рассеивания биения оси под подшипник, стакана с подшипником, трубы и ролика.

, при этом

, при этом  деталей находится в пределах указанного допуска.

деталей находится в пределах указанного допуска.

.

.

,при этом

,при этом  деталей находятся в пределах этого допуска.

деталей находятся в пределах этого допуска.

В БИБЛИОТЕКУ