Одним из важных вопросов при исследовании методов финишной обработки является определение глубины упрочнения поверхностного слоя деталей. Существующие на сегодняшний день методики определения глубины упрочнения дают значения лишь приблизительно равные величинам, получаемым при обработке. Наличие на реальных поверхностях трения деталей машин макроотклонения, волнистости, шероховатости, остаточных напряжений и микротвердости, обусловленных технологией их изготовления, приводит к значительному изменению классической кривой износа. Причем часто допустимая величина линейного износа трущихся деталей значительно меньше толщины поверхностного слоя с измененным состоянием. В ходе проведенной работы глубина упрочнения поверхностного слоя деталей машин определяется из условия обеспечения предельно допустимого износа трущихся деталей.

В настоящее время возможности управления долговечностью пар трения при проектировании, изготовлении и эксплуатации весьма обширны. Особое место в этом многообразии занимает технология, которая позволяет управлять точностью размеров и качеством поверхностей трения. Существующие технологические методы уже сейчас позволяют в отдельных случаях устранять влияние материалов трущихся деталей на их долговечность, так как позволяют создавать рабочий поверхностный слой, значительно отличающийся по физико-механическим свойствам от материала, из которого изготовлена деталь. Это позволяет экономить дорогостоящие материалы, применяемые для изготовления ответственных деталей, работающих на трение, надежность которых определяется контактным взаимодействием их поверхностей. Причем это направление снижения себестоимости и повышения долговечности пар трения с успехом может быть использовано как при изготовлении новых машин, так и при их ремонте. Однако вопросу, какой должна быть толщина измененного слоя, определяющая износостойкость для пары трения, работающей в определенных условиях, до настоящего времени уделено недостаточно внимания. Назначение оптимальной толщины износостойкого слоя требует, кроме учета нагрузочно-скоростных факторов, характеризующих условия работы узла трения, принимать во внимание и технологические возможности создания подобного слоя и необходимую долговечность трущейся пары.

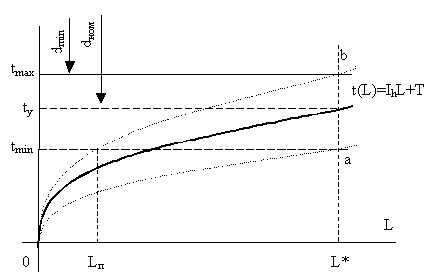

Сформулируем задачу следующим образом: требуется выбрать номинальное значение толщины tу упрочненного слоя, при котором вероятность ее нахождения в пределах заданных поля допуска [а,b] и пути трения L - максимальна.

Рисунок 1.1 – Поле допуска

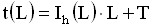

Полагаем, что процесс изменения (уменьшения) толщины поверхностного слоя может быть аппроксимирован линейной равномерной функцией (рис.1) в области [0,b], записанной в виде:

где T-начальная толщина упрочненного слоя (случайная величина);

L-путь трения; Ih(L) - детерминированная величина, представляющая

собой интенсивность изнашивания.

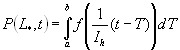

Найдем номинальное значение толщины tу, при котором

вероятность P(L*,tн) того, что случайная величина t(L) в

интервале пути трения [0,L*] не выйдет за пределы зоны [а,b] и

достигнет максимума. Рассматриваемую вероятность представим в виде:

где f((t-T)/Ih) - плотность распределения случайной

величины T, центрированной относительно tн; L* - заданный

путь трения.

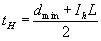

Оптимальное значение толщины износостойкого слоя найдем, взяв производную от правой части уравнения (3) и приравняв ее нулю. Тогда:

Учитывая, что величина b равна максимальному значению глубины

упрочнения и соответственно равна минимально допустимому диаметру вала

dmin, обеспечивающему работоспособность узла трения, величина a

отражает минимально возможный износ (т.е. Lп=0, Т=0 – кривая износа

сразу принимает линейный характер установившегося изнашивания), решением этого

уравнения будет:

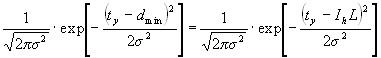

Рассмотрим частный случай: пусть толщина t(L) распределена по нормальному закону. Тогда в соответствии с (4) запишем:

Здесь s 2 - дисперсия,

характеризующая рассеивание толщины поверхностного слоя. Отсюда оптимальное

значение толщины будет равно

Значение tн, вычисляемое по уравнению (7), является

исходным данными для определения режимов упрочняющей обработки при изготовлении

деталей.

Для практического использования полученных результатов

необходимо знать технологически допустимые пределы изменения толщины покрытий,

закон распределения начальной толщины и его параметры. Задавшись L, при

известном Ih, и зная tmax, а следовательно dmin

(исходя из технологических возможностей ), находим

tH.

В БИБЛИОТЕКУ