,

,

G=Vw/Vs. (2)

Эксперимент

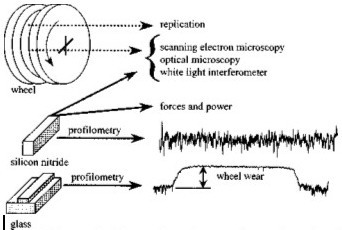

Рисунок. 1 - Схематическая иллюстрация экспериментального метода

Литература

[1] Klocke, F., Brinksmeier, E., Evans, C. J., Howes, T., Inasaki, I., Tonshoff, H. K., Webster, J. A., and Stuff, D., 1997, ‘‘High Speed Grinding—Fundamentals and State of the Art in Europe, Japan and the USA,’’ Ann. CIRP, 46, No. 2, pp. 715–724.

[2] Inoue, K., Sakai, Y., Ono, K., and Watanabe, Y., 1994, ‘‘Super High Speed Grinding for Ceramics with Vitrified Diamond Wheel,’’ Int. J. Jpn. Soc. Precis. Eng., 28, pp. 344–345.

[3] Kovach, J. A., Blau, P., Malkin, S., Srinivasan, S., Bandyopadhyay, B., and Ziegler, K. R., 1993, ‘‘A Feasibility Investigation of High Speed, Low Damage Grinding for Advanced Ceramics,’’ SME 5th International Grinding Conference, SME, Vol. I.

[4] Kovach, J. A., Laurich, M. A., Malkin, S., and Zhu, B., 1994, ‘‘High-Speed, Low-Damage Grinding of Silicon Nitride,’’ Proceedings of the Annual Auto-motive Technology Development Contractors’ Coordination Meeting, October, Dearborn, Michigan, pp. 411–421.

[5] Maksoud, T. M. A., and Mokbel, A. A., 1995, ‘‘Very High Infeed Effects on the Grinding of Advanced Ceramic Materials,’’ Al-Azhar Engineering 4th International Conference, December 16–19, Cairo, Egypt.

[6] Malkin, S., 1989, Grinding Technology: Theory and Application of Machining with Abrasives, John Wiley & Sons, New York (reprinted by SME, Dearborn, MI.)

[7] Ukai, N., 1993, ‘‘Super High Speed Grinding with Vitrified CBN Wheels,’’ SME 5th International Grinding Conference, SME, Vol. I.

[8] Konig, W., and Ferlemann, F., 1990, ‘‘CBN Schleifsceiben fur 500 m/s Schnittgesschwindigkeitt,’’ Ind. Diam. Rundschau, 24, pp. 242–251.

[9] Tonshoff, H. K., Karpuschewski, B., Mandrysch, T., and Inasaki, I., 1998, ‘‘Grinding Process Achievements and Their Consequences on Machine Tools Challenges and Opportunities,’’ Ann. CIRP, 47, No. 2, pp. 651–668.

[10] Hwang, T. W., Evans, C. J., and Malkin, S., submitted, ‘‘High Speed Grinding of Silicon Nitride with Electroplated Diamond Wheels, Part 2: Wheel Topography and Grinding Mechanisms,’’ ASME J. Manuf. Sci. Eng., 122, pp. 42–50.

[11] Hwang, T. W., 1997, ‘‘Grinding Energy and Mechanisms for Ceramics,’’Ph.D. Thesis, University of Massachusetts.

http://link.aip.org/link/?JMSEFK/122/32/1