В. А. Ульянов, А. С. Парфенюк

Донецкий Национальный Технический Университет

Определение физико-механических характеристик твердых отходов для обеспечения надежности

процесса их переработки// Охрана окружающей среды и рациональное использование природных ресурсов. Сборник докладов. Т.1. - Д., 2004. - №3. - С. 150-154

В связи с нестабильностью физико-механических

характеристик ТБО необходима их предварительная подготовка к последующим стадиям переработки; Предлагается

процесс комплексного механического воздействия на сырье — бароформинг. Описываются основные режимные моменты и

параметры данного метода подготовки. Исследованы физико-механические характеристики старых и новых ТБО с целью

проектирования оборудования для осуществления бароформинга. 3 рисунка, 4 литературных источника.

В связи с нестабильностью физико-механических характеристик ТБО

необходима их предварительная подготовка к последующим стадиям переработки; Предлагается процесс комплексного

механического воздействия на сырье — бароформинг. Описываются основные режимные моменты и параметры данного

метода подготовки. Исследованы физико-механические характеристики старых и новых ТБО с целью проектирования

оборудования для осуществления бароформинга. 3 рисунка, 4 литературных источника.

В связи с тем, что в Донецкой области каждый год образуется около

6 млн.м3 ТБО, а накопленное за все годы количество отходов составляет около 400 млн.м3, необходимо скорейшее

создание крупномасштабных предприятий для их переработки.

Применяемые в мире способы решения проблемы твердых отходов в

большинстве своем сводятся к пассивным методам, включающим компактирование, капсулирование, захоронение или

складирование на полигонах. Активные методы переработки связаны в основном с термическим и другими воздействиями

на ТБО, приводящими к их структурно-химическим превращениям. К ним относятся сжигание, пиролиз, термолиз,

газификация, катализ, различные биотехнологические процессы и т. д. Но все они не обеспечивают должного уровня

экологичности и экономической эффективности при необходимой высокой производительности.

По составу отходы состоят на 30 - 50% из горючих материалов и на

20 -40% — из негорючего балласта: металла, стекла, керамики. Экспериментальными исследованиями установлено, что

теплота сгорания ТБО может достигать в среднем 7 МДж/кг при влажности 25% и содержании горючих компонентов до 50%,

что ставит их по калорийности впереди горючих сланцев, но после углей Канско-Ачинского бассейна.

Такие обстоятельства делают привлекательным использование ТБО как вторичного сырья с получением энергетического

топлива, полупродуктов и сырья для химической и строительной промышленности.

В ходе поиска и анализа путей реализации способов и средств

переработки ТУО установлено, что необходимо комплексное воздействие, которое состоит из механического,

термического и химического и обеспечивает глубокую переработку и утилизацию ТУО. При этом термическое воздействие

является завершающей стадией, в результате чего должны быть получены газообразные и жидкие продукты, энергия и

строительные материалы. Универсальным и наиболее полным способом осуществления данного процесса является

переработка в наклонных термолизных печах.

Для обеспечения работоспособности печей термолиза и повышения их

производительности необходимо, чтобы поступающий на термолиз материал обладал определенными структурными,

плотностными и прочностными характеристиками.

Одна из проблем переработки любого сыпучего многокомпонентного

сырья состоит в стабилизации его свойств. Это особенно важно при переработке промышленных и бытовых отходов,

отличающихся неоднородностью состава, плотности и других физико-механических характеристик (ФМХ), что может

отрицательно повлиять на стабильность технологического процесса их переработки. Поэтому необходима подготовка

сырья к последующим стадиям переработки.

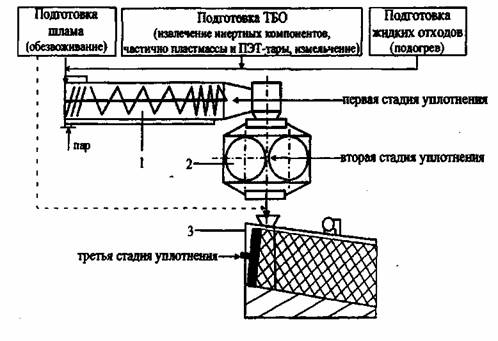

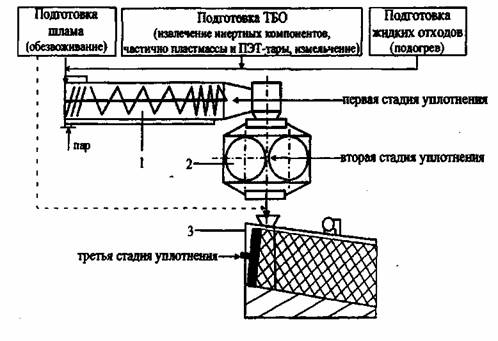

Предлагается применить к компаунд-смеси ТБО процесс бароформинга,

который заключается в комплексе механических воздействий, состоящих из операций измельчения, классификации,

смешения и прессования. Брикетированные и окомкованные материалы обладают лучшими свойствами в отношении процессов

дозирования, загрузки, истечения и транспортирования.

В предлагаемой технологической схеме бароформинга это осуществимо

после измельчения ТБО в дробилке до мелких классов. В связи с большими коэффициентами упругого расширения

компаунд-смеси предлагается осуществлять 2-3 стадии прессования для получения стабильных, высоких плотностных и

прочностных характеристик. Как показали проведенные исследования многостадийного прессования, во время повторного

уплотнения компаунд-смеси происходит увеличение конечной плотности и прочности прессовок, уменьшение коэффициентов

упругого расширения, времени релаксации внутренних напряжений и энергоемкости уплотнения, уменьшается анизотропия

прочностных свойств.

Рисунок 1 — Принципиальная схема процесса бароформинга

Первая стадия предусматривает смешение ТБО и отходов старых свалок

со связующим и уплотнение от 250-400 кг/м3. до 450-600 кг/м3 в смесительно-прессующей машине. На этом этапе

происходит внешнее или первичное уплотнение насыпной массы "новых и старых" ТБО без изменения внутренней

структуры в результате устранения пустот между частицами и создания поверхности контакта между ними.

На второй стадии процесса необходимо обеспечить стабилизацию

прочностных и структурных характеристик сырья и повысить его плотность до 850-900 кг/м3. Здесь происходит

внутреннее уплотнение за счет сжатия, взаимного смещения частиц и уплотнения первичной структуры смеси;

завершается процесс формирования структуры прессовки под действием молекулярных сил сцепления с образованием

прочностных связей между частицами; удаляется 20-50% воздуха и избыточной влаги из ТБО. Процесс прессования на

этом этапе характеризуется давлением уплотнения порядка 10-15 МПа при относительно небольших размерах получаемых

прессовок.

После второй стадии прессования брикеты должны удовлетворять

следующим требованиям:

-атмосфероустойчивостью — не разрушаться от температурных воздействий

и атмосферных осадков;

-механической прочностью — выдерживать достаточно высокие

сопротивления удару, изгибу и истиранию;

- достаточной пористостью, обеспечивающей хорошую проницаемость

привысоких температурах в термолизной печи;

- содержать минимальное количество влаги, наличие которой требует

дополнительного расхода тепла на испарение;

- температуроустойчивостью — не разрушаться от воздействия высоких

температур.

На третьей стадии предусматривается получение спрессованного

монолитного блока, обладающего требуемой прочностью, и перемещение его в камеру термолиза. На этом этапе давление

прессования не превышает 1,6?1,8 МПа. Поперечные размеры блока загрузки должны соответствовать размерам камеры

прессования.

Производительность прессующего оборудования на каждой стадии

определяется производительностью термолизных агрегатов. В качестве прессующего устройства на второй стадии выбран

валковый пресс, преимущества которого заключаются в непрерывности процесса, высокой производительности,

отсутствии динамических нагрузок, сравнительно малом износе рабочих поверхностей, невысоком расходе энергии и

отсутствии дополнительной обработки брикетов, на третьей — камера прессования с прессующе-проталкивающим

устройством, представляющим собой пресс-толкатель с гидроприводом и маслостанцией.

При проектирования и конструирования техники для бароформинга

исходными данными служат объемная плотность материала, его крупность, начальное сопротивление сдвигу,

коэффициенты внутреннего и внешнего трения, паспорт прочности, параметры компрессионной кривой, энергоемкость и др.

Так для обеспечения безотказной работы валкового пресса с учетом ограничений [2], должны выполняться два условия:

- отсутствие проскальзывания валков, т.е. равенство касательных

напряжений силам сухого трения на поверхности валка:

- получение брикетов с заданной плотностью

Для прессования в прессующее-проталкивающем устройстве условиями являются:

- проталкивание обеспечивается при таких значениях действующих

на рабочую массу внешних сил со стороны толкателя, когда они превышают суммарные силы сопротивления:

при этом прессование прекращается и начинается процесс ее проталкивания;

- получение спрессованных блоков, обладающих достаточной прочность,

т.е. не разрушающихся от действующих нагрузок на выходе из камеры прессования

Предельные напряжения связаны с модулем деформации Е и коэффициентом Пуассона и зависят от давления уплотнения:

Для определения значений определяющих ФМХ ТБО и анализа отличительных

особенностей и степени их изменения при механическом воздействии были выполнены экспериментальные исследования по

имеющимся методикам [3].

Было проведено несколько десятков серий сдвиговых, компрессионных и

прочностных испытаний в диапазоне давлений от 5 до 15 МПа со статической обработкой данных.

Рисунок 2 — Компрессионные кривые для компаунд-смесей промбытотходов.

Прочностные характеристики зависят от состава смесей, содержания

влаги, давления уплотнения и крупности частиц материала. После прессования до давления 5 МПа получены

Qсж = 170-475 кПа, Qр = 62,4-94,5 кПа. При увеличении давления уплотнения до 15 МПа происходит существенное

упрочнение материала (Qсж = 338-580 кПа, Qр = 84,54-128,1 кПа). Эксперименты показали значительное снижение

прочности брикетов за счет присутствия в смеси частиц пластмассы. Это объясняется ее упругими свойствами.

Увеличение содержания влаги приводит к упрочнению брикетов.

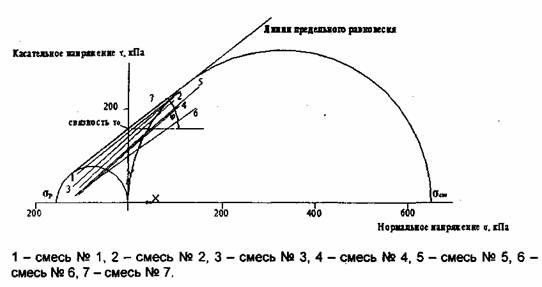

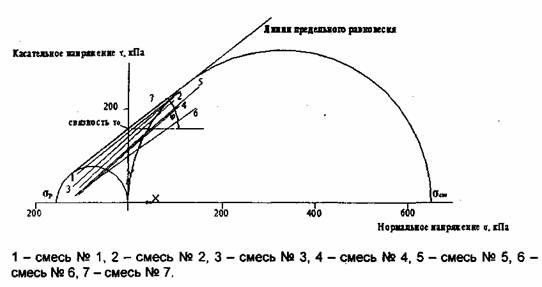

Обработка результатов испытаний на прочность включала построение

паспорта прочности (рис.3) и определение параметров кривой предельного равновесия.

Сдвиговые испытания позволили установить характер изменения

коэффициентов внутреннего f и внешнего f0 трения в зависимости от влажности W и количества вносимых добавок.

Для всех составов смесей влияние влажности на коэффициент внутреннего трения заметно больше, чем на коэффициент

внешнего трения. Касательные напряжения адгезионного сдвига ?0 при этом имеют выраженную связь с коэффициентом

трения: при наличии максимума у коэффициента внутреннего трения f величина ?0 имеет минимум и наоборот.

Рисунок 3 — Паспорт прочности для составленных смесей

Исследования в целом показали, что предлагаемая технология

комплексной переработки ТБО представляет собой эффективный процесс, позволяющий перерабатывать различные отходы

с добавлением при необходимости различных компонентов. Позитивным фактором также является уплотнение отходов

с целью стабилизации их свойств.

Перечень литературы:

1. Парфенюк А. С., Веретельник С. П., Кутняшенко И. В.,

Топоров А. А., Мельниченко А. Г. / Проблема создания промышленных агрегатов для утилизации твердых

углеродистых отходов. Возможности ее решения // "Кокс и химия", 1999, №3, С.40-44.

2.Парфенюк А. С., Кутняшенко И. В., Топоров А. А., Веретельник С. П.,

Мельниченко А. Г. / Значение физико-механических характеристик твердых отходов при проектировании техники для

их переработки. // Материалы международной научно-технической конференции: "Машиностроение и техносфера на рубеже

XXI века". Донецк, 1998, С.278-280

3.Парфенюк А.С., Мельниченко А.Г, Кутняшенко И.В., Топоров А. А. /

Исследование физико-механических свойств твердых промышленных и бытовых углеродистых отходов // Сборник

научных трудов ДонГТУ. Серия: Химия и химическая технология. Выпуск №13., 2000, Донецк: ДонГТУ. С. 149-153