ПОСТРОЕНИЕ ДИАГНОСТИЧЕСКИХ МОДЕЛЕЙ

Принципы решения задач диагностирования.При решении задач диагностирования необходимым является следующая последовательность решаемых вопросов.

В первом случае необходима совокупность логических признаков, определенным образом характеризующих состояние машины. Во втором случае совокупность признаков характеризует состояние механизма с определенной вероятностью.

Логические признаки распознаваемых классов состояний рассматриваются как элементарные высказывания, принимающие два значения истинности вида "Да" или "Нет" при отнесении к определенному классу состояний. Логические признаки могут быть двух видов - количественные и качественные.

Суть вероятностного метода заключается в том, что для данного объекта известна вероятность появления определенной неисправности при проявлении определенного признака.

| Диагноз | Диагностические параметры | Решающие правила | ||

| S1 | S2 | S3 | ||

| D1 | S1 = 1, если >=7,5 % | S2 = 1, при 4,0 мм | 0 | S1 S2 = 1 D1 |

| D2 | 0 | S2 = 1, при >=4,0 мм | - | S2 = 1 D2 |

| D3 | S1 = 1, если 7,5 % | 0 | S3 = 1, если 3,0 % | S1 S3 = 1 D3 |

|

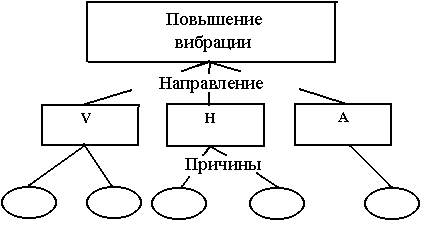

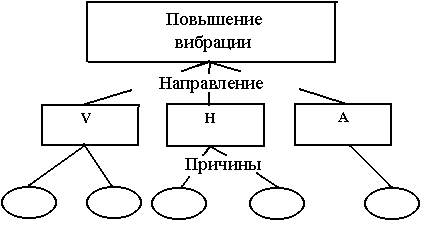

Рисунок 4.1 - Причинно-следственные связи при измерении общего уровня вибрации

Выбор подхода к решению задачи распознавания. Основными задачами технической диагностики, как науки, являются: определение технического состояния объекта диагностирования в условиях ограниченной информации; изучение методов и средств получения диагностической информации; разработка алгоритмов автоматизированного контроля, поиска дефектов; минимизация постановки диагноза.

Теоретическим фундаментом для решения первой задачи выступает общая теория распознавания образов. Принципиальных различий между вероятностным и логическим подходом к решению задач распознавания они не имеют. Вероятностные методы являются более общими, требуют большого объема предварительной информации. Логические подходы более кратко описывают процесс распознавания, больше соответствуют логике мышления человека.

Составление словаря неисправностей. Рассмотрим характерные неисправности центробежного компрессора, как наиболее характерного примера механизма с двухопорным валом, и вид их проявления. Кинематическая схема данного механизма имеет межопорное расположение исполнительного органа. Словарь неисправностей, представляющий перечень возможных неисправностей и их характеристик, наиболее типичных для центробежных компрессоров приведен в таблице 4.2.

Выбор диагностических параметров. Анализ данных приведенных в таблице 4.2. позволяет определить перечень диагностических параметров, характеризующих работу механизма: характер шума узлов, параметры общего уровня вибрации, параметры связанные с состоянием подшипника, температура.

Диагностические параметры выбираются из параметров, описывающих объект диагностирования: входных, выходных и внутренних. Входные параметры - внешние условия и управляющие воздействия (частота вращения, прилагаемый момент или расходуемая мощность, равномерность вращения, давление и подача компрессора). Выходные параметры (реакции) - параметры, показывающие поведение объекта (вибрация, шум, температура). Внутренние параметры - параметры, определяющие структуру объекта и характеризующие процессы, происходящие внутри его (размеры деталей, зазоры, шероховатость).

| Характеристика неисправности | Причина неисправности |

|---|---|

| Вибрация и периодические стуки в подшипниках ротора | Повреждение подшипника |

| Глухой металлический стук и вибрация | Неплотная посадка рабочего колеса |

| Повышенная вибрация, стук, скрежет | Задевание ротора за статор |

| Вибрация и чрезмерный шум компрессора | Неправильное центрирование валов компрессора и электродвигателя |

| Характерный шум | Проворот подшипника на валу |

| Свистящий шум в подшипниках ротора, повышение температуры | Недостаточное количество смазки в подшипниках |

| Перегрев подшипников | Неправильное центрирование валов компрессора и электродвигателя |

| Нагрев подшипников | Перекос подшипника или вала |

| Нагрев подшипников | Зазоры в посадке подшипника на валу и в корпусе |

| Перегрев подшипников | Повреждение подшипника |

| Нагрев двигателя | Повреждения в подшипниках компрессора, двигателя |

| Нагрев двигателя | Задевание ротора за статор |

| Нагрев подшипников | Крышки корпуса подшипников установлены в упор или с натягом |

| Резкий рост температуры подшипников ротора | Разрушение сепаратора |

| Повышение температуры, вибрация и стук в подшипниках ротора | Усталостный износ подшипника |

| Резкий рост температуры подшипников ротора | Пережатие наружной обоймы подшипника из-за неправильной геометрической формы отверстия корпуса |

| Резкий рост температуры подшипников | Недостаток или загрязнение смазки |

| Превышение температуры подшипников ротора на 10…150С нормального уровня. Течь смазки через уплотнения | Излишек смазки. Несоответствие типа залитой смазки рекомендуемой |

| Повышенная вибрация электродвигателя | Неправильное центрирование валов компрессора и электродвигателя |

| Повышенная вибрация электродвигателя | Недостаточная жесткость фундамента |

| Повышенная вибрация | Увеличены зазоры в подшипниках |

| Повышенная вибрация | Дисбаланс ротора |

| Повышенная вибрация | Зазоры в посадке подшипника на вал и в корпусе |

| Повышенная вибрация | Ослабление крепления фундаментных болтов |

| Повышенная вибрация | Повреждения в муфтах |

| Вибрация компрессора и электродвигателя | Изгиб вала ротора |

| Повышенная вибрация | Повреждения лопаток рабочего колеса |

| Повышение вибрации электродвигателя | Недостаточная жесткость фундамента |

Влияние входных параметров при определении технического состояния должно быть исключено, посредством приведения к стандартным условиям. Данное обстоятельство должно быть учтено при проведении измерений на испытательных стендах и в промышленных условиях. Измерения необходимо выполнять либо при работе на холостом ходу либо при одинаковой нагрузке.

Диагностические параметры могут быть прямые - непосредственно отражающие внутренние параметры машин (моменты, частота вращения, равномерность вращения, зазоры, шероховатость поверхности) и косвенные - отражающие связь между внутренними и выходными параметрами (физические поля: вибрационные, акустические, тепловые). При решении задач диагностирования обычно предпочтение отдается косвенным параметрам из-за большей доступности к проведению измерений на работающем оборудовании без разборки механизма. В данном случае такие прямые параметры как радиальный зазор подшипников, шероховатость рабочих поверхностей беговых дорожек и тел качения измерять нецелесообразно, так как на контролируемом механизме установлены новые подшипники. На стадии выбора диагностических параметров определяется возможность измерения, и подбираются средства диагностирования. Применительно к решению задач диагностирования с использованием виброметрии задача выбора диагностических параметров сводится к определению ряда наиболее информативных параметров вибрации и выбору их частотных диапазонов, а также точности измерения

Решающие правила. Основная задача технической диагностики - распознавание технических состояний объектов, в условиях ограниченного объема информации. Понятие техническое состояние включает совокупность признаков (параметров), характеризующих изменение свойств объекта в процессе эксплуатации. Теория диагностики предполагает, что объект может иметь множество состояний. Однако практическое использование результатов диагностирования требует ограничения числа классов состояний. Это связано с необходимостью сопоставления распознаваемых классов состояний с рекомендуемыми объемами работ по контролю, техническому обслуживанию, ремонту. Обычно используют четыре класса технического состояния: хорошее, удовлетворительное, неудовлетворительное и аварийное. Определение границ, т.е. решающих правил различения технических состояний имеет важное значение при решении прикладных задач диагностирования машин. Правильный и своевременный выбор ремонтного воздействия позволяет не только избежать возникновения аварийных ситуаций, но и существенно продлить срок службы механизма.

Основа диагностирования механических систем - контроль вибрации. Эта задача возникла с момента появления первых машин. При работе механизма неизбежны пространственные колебания вращающихся деталей, вызывающие вибрацию опорных подшипников, корпуса. Уровень механических колебаний - главный информативный параметр при диагностировании машин. Практически о работе машины с вибрацией говорят в том случае, если параметры вибрации превышают допустимые значения. Определение допустимых значений вибрации и границ необходимых ремонтных воздействий зачастую имеет индивидуальный характер, несмотря на рекомендации стандартов, регламентирующих вибрацию.

Основой измерения вибрации является аксиома об отсутствии вибраций в идеальной машине. В ней вся энергия превращается в полезную работу. В реальном механизме, возникающие вибрации - побочное явление взаимодействия элементов машины. Значения вибрации определяют степень нарушения нормальной передачи динамических сил через механическую систему. Характерным признаком нормальной работы машины является низкий уровень вибрации. При увеличении зазоров, появлении повреждений происходит локальное увеличение вибрации ближайшего к месту повреждения подшипника. Одновременно в рассматриваемой механической системе такое повреждение вызовет повышение колебаний и других подшипниковых узлов, но в меньшей степени. Подшипниковый узел выступает в данном случае как элемент, передающий динамические усилия от поврежденной детали на корпус механизма. Воспринимаемые колебания позволяют косвенно судить о степени повреждения механизма и обоснованно принимать решение о проведении ремонтного воздействия в соответствии с принятыми правилами различения.

Составление диагностической матрицы - таблицы неисправностей с решающими правилами, нашло наибольшее распространение в технической диагностике. Изучение диагностической матрицы позволяет решать задачи оптимальной организации процессов диагностирования. В диагностической матрице объект контроля представляется таблицей функций неисправностей, столбцы которой соответствуют диагностическим симптомам, а строки - причинам неисправностей. На пересечении строк и столбцов символами "0" или "1" указывается наличие или отсутствие тех или иных признаков для данного диагноза. Пример таблицы неисправностей центробежных насосов и пределы диагностических параметров представлены в таблицах 4.3 и 4.4.

| Диагноз | Неисправность | Диагностические параметры | Решающие правила | ||||||

|---|---|---|---|---|---|---|---|---|---|

| П1 Ударные импульсы | П2 Вибрация | П3 Напор | П4 Протечки через сальник | П5 Осмотр вала | П6 Сила тока | П7 Толщина корпуса | |||

| Д1 | Повреждение подшипников | >40 дБ | Если П1 = 1, то Д1 | ||||||

| Д2 | Эрозия рабочего колеса | < 80 % | Если П3 = 1, то Д2 | ||||||

| Д3 | Кавитация насоса | Зона III | < 80 % | Если П2*П3=1,то Д3 | |||||

| Д4 | Износ внутренних уплотнений | < 80 % | >110 % | Если П3*П6 = 1,то Д4 | |||||

| Д5 | Повреждение вала под сальником | Больше нормы | Повреждение | Если П4*П5 = 1,то Д5 | |||||

| Д6 | Повреждение соединительной муфты | Зона III | Если П2 = 1, то Д6 | ||||||

| Д7 | Внутреннее повреждение корпуса | <80% | Если П7 = 1,то Д7 | ||||||

| Д8 | Ослабление крепления насоса | Зона III | Если П2 = 1,то Д8 | ||||||

| Д9 | Износ сальника | Больше нормы | Если П4 = 1,то Д9 | ||||||

| Параметр | Пi = 0 | Пi = 1 |

|---|---|---|

| П1 - ударные импульсы | < 40 дБ | > 40 дБ |

| П2 - вибрация | Зона I и II | Зона III |

| П3 - напор | > 80 % | < 80 % |

| П4 - протечки через сальник | Норма | Больше нормы |

| П5 -осмотр вала | Норма | Повреждение |

| П6 - сила тока | < 110 % | > 110 % |

| П7 - толщина корпуса | > 80 % | < 80 % |