|

|

ДонНТУ | | Портал магистров ДонНТУ | | Биография | | Отчет о поиске | | Библиотека | | Ссылки | | Индивидуальное задание |

СОДЕРЖАНИЕ

ВВЕДЕНИЕ Скребковые конвейеры (СК) являются основным средством доставки горной массы из очистных и подготовительных забоев шахт. В отдельных случаях их применяют в штреках конвейеризированных участков для подачи горной массы на другие средства транспорта. От надежности работы скребкового конвейера зависит производительность всего участка [1].

В настоящее время в составе СК используется электропривод, включающий в себя асинхронный двигатель с короткозамкнутым ротором, гидромуфту и промежуточный редуктор. Однако применение гидромуфты, не позволяет осуществить разгон тягового органа конвейера с интенсивностью, безопасной для персонала, гидромуфта защищает от перегрузок только двигатель, обладает значительной инерционностью.

В качестве альтернативы гидромуфты возможно применение электропривода с использованием электромагнитной муфты скольжения (ЭМС), которая имеет определенные преимущества перед гидромуфтой: ею осуществляется более глубокое регулирование скорости, а также лучшая защита от динамических перегрузок конвейера. К недостаткам муфты следует отнести низкий КПД, относительно высокую сложность и стоимость.

На данный момент наиболее перспективным считается электропривод с частотным управлением. В данном случае заданная диаграмма разгона двигателя обеспечивается соответствующим изменением частоты питающего напряжения в автоматическом режиме. В магистерской работе будет рассмотрен режим квазичастотного электропитания асинхронного двигателя. Применительно к скребковому конвейеру, это позволит, в первую очередь, повысить уровень безопасности работ в лаве, тем самым, уменьшив степень травматизма работающего персонала, а также снизить динамические нагрузки на цепь при пуске, повысить эффективность работы и увеличить производительность конвейера в целом.

1.1 Анализ объекта исследования

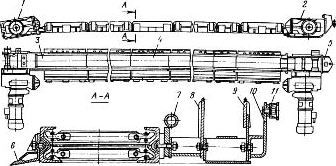

Скребковый конвейер представляет собой конструкцию, приведенную на рисунке 1. Оснащается СК приводными блоками в количестве до четырех. Наиболее распространен привод СК, состоящий из двух приводных блоков с АД мощностью по 55 кВт или 110 кВт, передающих вращающий момент на один приводной вал конвейера.

|

| Рисунок 1 – Скребковый конвейер |

| 1,2 - головная и концевая приводные станции; 3 - головная переходная секция; 4 - линейный рештак; 5 - отклоняющий блок; 6 - зачистной лемех; 7 - трубчатая направляющая для комбайна; 8 - линейный борт; 9 - борт кабелеукладчика; 10 - кронштейн для электро- и гидрокоммуникаций: 11 - кронштейн для светильника [1]. |

|

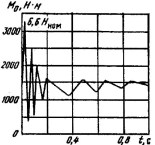

| Рисунок 2 – Осциллограммы запуска АД при застопоренном роторе |

При пуске на заторможенный вал динамический крутящий момент достигает максимального значения (6,6Мном) – номинального значения для этих электродвигателей. Пульсации динамического момента электродвигателя как при пуске вхолостую, так и при застопоренном тяговом органе вызывают значительные динамические усилия в трансмиссии, тяговом органе [1].

Таким образом, к работе скребковых конвейеров предъявляются жесткие требования, одним из которых является обеспечение пуска конвейера под нагрузкой при ограничении динамической составляющей растягивающего усилия на допустимом уровне.

Актуальность темы магистерской работы заключается в необходимости

исследования процессов в электроприводе скребкового конвейера с целью усовершенствования способа его пуска для достижения требуемого уровня безопасности работ обслуживающего персонала путем обоснования применения автоматизированного квазичастотного электропривода.

1.2 Существующие технические решения по обеспечению плавного пуска и защиты цепи СК

Применение нерегулируемого по скорости асинхронного двигателя в качестве привода скребкового конвейера сопряжено с повышенными динамическими усилиями в тяговом органе, высоким уровнем ускорений в периоды пуска. Интенсивный разгон тягового органа скребкового конвейера становится причиной травматизма обслуживающего персонала. Поэтому в приводах с асинхронными короткозамкнутыми двигателями для обеспечения плавности пуска и защиты цепи скребкового конвейера в настоящее время существуют следующие технические решения:

Среди муфт преимущественное распространение получили гидродинамические муфты. Достоинствами таких муфт являются относительная простота конструкции; отсутствие трущихся пар и, вследствие этого, минимальный износ основных деталей; обеспечение плавного пуска машин, обладающих большими моментами инерции [6].

Процесс эксплуатации электропривода с гидромуфтами выявил ряд их существенных недостатков: большая инерционность; низкая надежность и эффективность действия; гидромуфта защищает от перегрузок только двигатель; повышенная пожароопасность (в связи с применением минеральных масел, воспламеняющихся при температуре 165-170°С); сложность управления; нестабильность характеристик в связи с нагревом и протеканием масла через уплотнения.

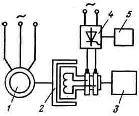

В качестве альтернативного возможен пуск конвейера с использованием электропривода на основе электромагнитной муфты скольжения (ЭМС). Важнейшая функция ЭМС – регулирование скорости вала рабочего органа при постоянной скорости вращения вала электродвигателя Основу ЭМС составляет индуктор, находящийся в зазоре магнитопровода с обмоткой возбуждения (ОВ). На рисунке 3 показана принципиальная схема с ЭМС, которая устанавливается между электродвигателем и рабочим механизмом. На схеме обозначены: 1 – электродвигатель; 2 – ЭМС; 3 – барабан (звездочка); 4 – управляемый выпрямитель; 5 – система управления выпрямителем.

|

| Рисунок 3 – Принципиальная схема электропривода с электромагнитной муфтой скольжения |

|

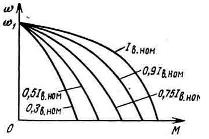

| Рисунок 4 – Механические характеристики ЭМС |

При отсутствии тока в обмотке возбуждения индуктор неподвижен, а вместе с ним остается неподвижным и барабан конвейера. При увеличении тока в обмотке возбуждения увеличивается магнитный поток, который наводит в якоре ЭДС, создающую ток. Последний в свою очередь создает магнитный поток, взаимодействующий с магнитным потоком индуктора и вызывающий вращение ведомого вала (индуктора). Величина вращающего момента зависит от частоты вращения индуктора и от значения тока возбуждения [6].

ЭМС имеет определенные преимущества: ею осуществляется более глубокое регулирование скорости, а также лучшая защита от динамических перегрузок конвейера. Основными недостатками ЭМС является ее относительная дороговизна, сложность изготовления, низкий КПД. В настоящее время серийно привод скребкового конвейера с ЭМС в Украине не выпускается.

Применение двигателя постоянного тока последовательного возбуждения дает возможность регулирования скорости движения тягового органа в широком диапазоне, уменьшение динамических нагрузок, исключение из состава привода гидромуфт. Регулирование частоты вращения ДПТ осуществляется посредством тиристорного управляемого выпрямителя. Недостатки этого привода: низкая надежность, высокая стоимость, сложность применения в шахтной взрывоопасной атмосфере из-за наличия коллекторного узла.

Эффективными регулирующими способностями обладают тиристорные преобразователи частоты (ПЧ). Частота вращения ротора двигателя регулируется изменением частоты питающего напряжения. Применение преобразователей частоты дает экономию электроэнергии до 25-30% за счет оптимизации скорости вращения рабочих механизмов и снижения пусковых токов асинхронных двигателей, задания темпов разгона и торможения, бесконтактного реверса двигателя, позволяет значительно уменьшить динамические нагрузки на цепь. Дополнительный выигрыш образуется за счет увеличения межремонтного периода электродвигателей, которые при применении преобразователей работают в облегченном режиме. Однако высокая сложность, стоимость, крупные габариты затрудняют выполнение преобразователя частоты в рудничной взрывобезопасной оболочке. Большое количество силовых полупроводниковых приборов усложняет решение вопросов их эффективного охлаждения.

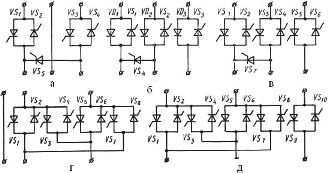

Широкими функциональными возможностями отличаются маловентильные силовые тиристорные коммутаторы (СТК). Выбор наиболее приемлемой схемы СТК для электропривода подземного скребкового конвейера определяется ее функциональными возможностями и технико-экономическими показателями. Основу СТК составляет силовой вентильный узел (СВУ), содержащий встречно-параллельно соединенную тиристорную (ТТ) или диодно-тиристорную (ДТ) пару. СТК бывают нереверсивные (2ТТ, ЗТТ, 3ДТ) и реверсивные (4ТТ, 5ТТ) (рисунок 5)[3].

|

| Рисунок 5 – Схемы силовых тиристорных коммутаторов |

1.3 Цель и задача исследования

Цель работы – научное обоснование системы автоматизированного квазичастотного электропривода шахтного скребкового конвейера и последующая разработка устройства автоматизации процесса пуска, позволяющего повысить безопасность работ в забое.

Задача работы – путем математического моделирования процесса пуска скребкового конвейера получить адекватные графические зависимости основных параметров электромеханического переходного процесса, для обоснования эффективности применения квазичастотного электропривода.

2.1 Отечественные исследования и публикации

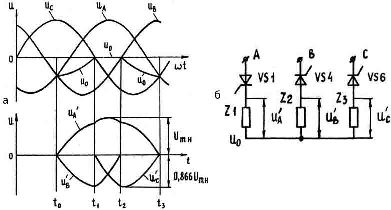

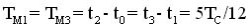

Проблематика плавного пуска электропривода горных машин детально отображена в работах Маренича Константина Николаевича (доцент, к.т.н.заведующий кафедрой ГЭА). Так в источнике [3] приводятся особенности применения тиристорных коммутаторов в качестве преобразователей напряжения питания двигателя. Формирование квазисинусоидального напряжения осуществляется посредством модуляции напряжения сети частоты (fc) сигналом пониженной частоты (fm). Тиристоры ТК включают группами, чередующимися в заданной последовательности (табл.1). При формировании одинаковых по гармоническому составу фазных напряжений в течение одного периода модуляции коммутируют шесть групп тиристоров через равные интервалы времени. Диаграмма формирования участков квазисинусоидальных напряжений в фазах нагрузки в течение одного интервала времени приведена на рисунке 6:

| |

| Рисунок 6 - Формирование участка квазисинусоидального напряжения:

а - диаграммы напряжения; б - схема подключения нагрузки. | |

| В течение одного интервала коммутации тиристоров в фазе нагрузки формируются участки напряжения сети с амплитудой U'm2=Um. Его длительность составляет: | |

| (1) |

| где Тс – период напряжения промышленной частоты.

В двух других фазах формируются отрезки напряжения сети противоположной полярности длительностью: | |

| (2) |

| Их амплитуды равны между собой и составляют: | |

| (3) |

Для реализации фазового сдвига между напряжениями U'a; U'b; U'c , равного 2π/3 рад, каждый средний отрезок синусоиды в полуволнах обеих полярностей должен отстоять от предыдущего и последующего средних отрезков синусоиды в других фазах на интервал времени, по меньшей мере равный: Тc/6 при несовпадении порядков чередования фаз сети и коммутатора; Т/2 при совпадении порядков чередования фаз сети и коммутатора. Поэтому минимальная длительность комбинации включенных тиристоров составляет:

| (4) |

| где n – число натурального ряда, определяемое количеством полуволн напряжения сети в полуволне квазисинусоидального напряжения в течение одного интервала включения тиристоров.

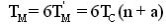

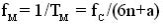

При формировании напряжений с порядком чередования в фазах, соответствующим порядку чередования фазных напряжений сети, коэффициент а = 1. В противном случае а = -1. Период квазисинусоидального напряжения имеет длительность: | |

| (5) |

| его частота составляет: | |

| (6) |

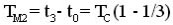

| При квазичастотном электропитании двигателя реализуется ступень пониженной скорости двигателя при пуске. В дальнейшем разгон до номинальной частоты вращения ротора производится переключением частот питающего напряжения: 7,14; 12,5; 16,67; 50 Гц [3]. | |

| |

| Рисунок 7 - Анимация формирования квазисинусоидального напряжения в процессе разгона асинхронного двигателя (5 кадров, 10 циклов повторения) |

2.2 Зарубежные исследования и публикации

В работах белорусского ученого Б.И.Фираго рассмотрены вопросы теории, анализа и построения тиристорных преобразователей частоты (НПЧ) с естественной коммутацией вентилей для управления асинхронными короткозамкнутыми двигателями (система НПЧ-АД). Описаны принципы построения тиристорных преобразователей частоты, силовые схемы и системы управления НПЧ, области применения системы НПЧ-АД. Показаны особенности формирования выходного напряжения и частоты НПЧ, выделены дискретные частоты и предложены алгоритмы управления НПЧ.

При прямом пуске двигателя переменного тока по его обмоткам протекают большие токи, которые при частых пусках могут привести к выходу из строя двигателя вследствие разрушения изоляции обмоток. Разрушение изоляции происходит по двум причинам: механические разрушения и снижение изоляционных характеристик из-за превышения допустимой температуры. Пусковой ток двигателя в 5 - 7 раз превышает номинальный, соответственно в 25 - 49 раз возрастают электродинамические усилия, действующие на обмотки.

Очевидно, что прямой пуск двигателей - это аварийно опасный режим работы двигателя. Подавляющее большинство выходов из строя двигателей происходит в процессе пуска.

В случае, если придать тиристорному регулятору напряжения свойства преобразователя частоты, что достигается принципиально новыми алгоритмами управления ТРН, картина с энергией потерь при пуске резко меняется. Это понятно, поскольку при классическом частотном пуске потери в двигателе при пуске такие же, как в установившемся режиме работы на устойчивой ветви механической характеристики при равном электромагнитном моменте.

Расчеты показывают, что при использовании предлагаемой квазичастотной системы мягкого пуска энергия потерь в двигателе в 2-4 раза меньше, чем при прямом пуске или в 4-7 раз меньше, чем при общеизвестном мягком пуске [14].

Таким образом, режим квазичастотного электропитания обеспечивает устойчивую пониженную частоту вращения ротора и может использоваться для реализации ступени пониженной скорости привода при пуске, что позволит повысить безопасность работ в забое. Кроме того, квазичастотное электропитание обеспечивает пуск асинхронного двигателя при повышенном моменте.

Следовательно, одним из направлений совершенствования привода является отказ от использования применяемых в настоящее время гидромуфт и замена их на полупроводниковые коммутаторы в качестве преобразователей напряжения питания двигателя.

Результатом дальнейших исследований станет разработка и детальное изучение математической модели электропривода скребкового конвейера при квазичастотном электропитании двигателей. Реализация математической модели будет произведена с помощью современного компьютерного обеспечения.

| ДонНТУ | | Портал магистров ДонНТУ | | Биография | | Отчет о поиске | | Библиотека | | Ссылки | | Индивидуальное задание |